In der Welt der fortschrittlichen Materialbeschichtung ist das Magnetron eine Basistechnologie für die Dünnschichtabscheidung. Seine Hauptvorteile sind die Fähigkeit, hohe Abscheideraten zu erzielen und gleichzeitig das Substrat vor thermischer Beschädigung zu schützen. Dies wird erreicht, indem Magnetfelder genutzt werden, um Elektronen nahe dem Quellmaterial einzuschließen, was die Effizienz des Sputterprozesses dramatisch erhöht und die Abscheidung nahezu jedes Materials, einschließlich komplexer Legierungen, ohne Veränderung ihrer Zusammensetzung ermöglicht.

Das grundlegende Problem beim einfachen Sputtern ist seine Ineffizienz und das Potenzial für Substratschäden. Das Magnetronsputtern löst dies durch den Einsatz eines Magnetfeldes zur Erzeugung eines dichten, lokalisierten Plasmas, was zu einer schnelleren, sichereren und vielseitigeren Materialabscheidung führt.

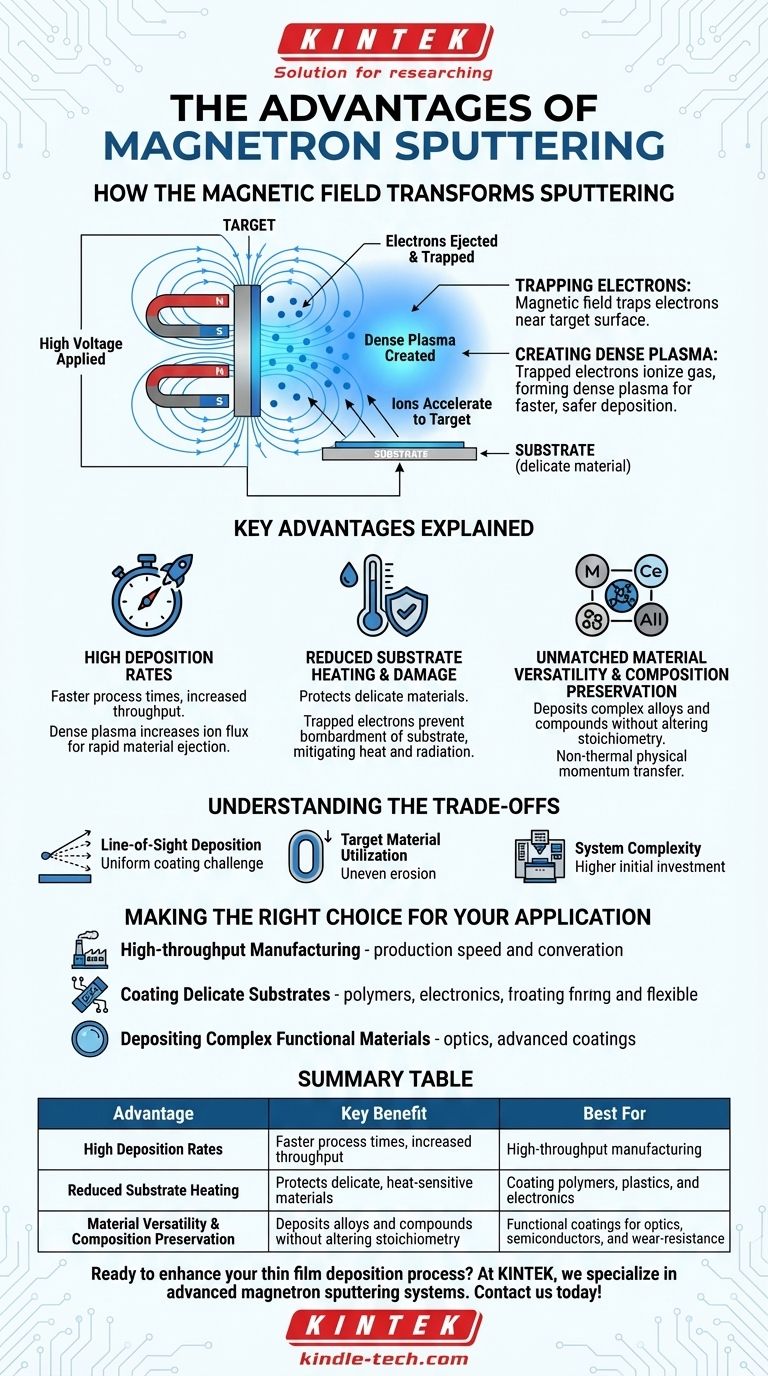

Wie das Magnetfeld das Sputtern transformiert

Im Kern ist das Magnetronsputtern eine Verbesserung eines Standardverfahrens der physikalischen Gasphasenabscheidung (PVD). Die Hinzufügung eines Magnetfeldes ist das, was seine ausgeprägten Vorteile bietet.

Das Kernprinzip: Einschließen von Elektronen

In einem Magnetronsystem werden starke Magnete hinter der Kathode platziert, bei der es sich um den Block des Quellmaterials handelt, das abgeschieden werden soll (bekannt als „Target“ oder „Target-Scheibe“). Dies erzeugt ein Magnetfeld, das parallel zur Oberfläche des Targets verläuft.

Wenn eine hohe Spannung angelegt wird, werden Elektronen aus dem Target herausgeschlagen. Anstatt direkt auf das Substrat zu fliegen, werden sie in einem spiralförmigen Pfad innerhalb des Magnetfeldes nahe der Oberfläche des Targets eingeschlossen.

Erzeugung eines dichten, effizienten Plasmas

Diese eingeschlossenen, spiralförmigen Elektronen haben einen viel längeren Weg. Dies erhöht die Wahrscheinlichkeit drastisch, dass sie mit neutralen Gasatomen (typischerweise Argon) in der Vakuumkammer kollidieren und diese ionisieren.

Diese intensive Ionisierung erzeugt ein dichtes, stabiles Plasma genau dort, wo es am meisten benötigt wird: direkt vor dem Target. Die resultierende hohe Konzentration positiver Ionen beschleunigt dann auf das Target zu und löst Material weitaus effektiver ab als in Systemen ohne Magnetron.

Wichtige Vorteile erklärt

Die durch das Einschließen von Elektronen erzielte Effizienz führt direkt zu mehreren kritischen Fertigungs- und Forschungsnutzen.

Hohe Abscheideraten

Da das dichte Plasma einen weitaus höheren Fluss von Ionen erzeugt, die auf das Target einprasseln, wird Material mit einer deutlich höheren Geschwindigkeit ausgestoßen. Dies führt zu höheren Abscheideraten auf dem Substrat, verkürzt die Prozesszeiten und erhöht den Durchsatz in einer Produktionsumgebung.

Reduzierte Substraterwärmung und -schädigung

Ein wesentlicher Vorteil des Einschließens von Elektronen nahe dem Target ist, dass sie daran gehindert werden, auf das Substrat einzuschlagen. Bei anderen Abscheidungsmethoden kann dieser Elektronenbeschuss zu erheblicher Erwärmung und Strahlungsschäden führen.

Durch die Minderung dieses Effekts ist das Magnetronsputtern ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Polymere oder empfindliche elektronische Bauteile.

Unübertroffene Materialvielfalt

Das Magnetronsputtern ist ein nicht-thermischer Prozess; es beruht nicht auf dem Schmelzen oder Verdampfen des Quellmaterials. Stattdessen nutzt es den physikalischen Impulsübertrag.

Dies bedeutet, dass es zur Abscheidung von Materialien mit extrem hohen Schmelzpunkten verwendet werden kann, wie Wolfram oder Keramiken, die mit thermischer Verdampfung schwer oder unmöglich abzuscheiden sind. Es ist mit nahezu allen Metallen, Legierungen und Verbindungen kompatibel.

Erhaltung komplexer Zusammensetzungen

Da das Sputtern ein Prozess des physikalischen Impulsübertrags ist, schlägt es Atome im Allgemeinen in demselben Verhältnis von der Target-Scheibe ab, wie sie in ihrer Zusammensetzung vorliegen.

Das bedeutet, wenn Sie ein Target verwenden, das aus einer bestimmten Legierung oder Verbindung besteht, weist die resultierende Dünnschicht die gleiche Stöchiometrie (elementares Verhältnis) auf. Dies ist entscheidend für die Herstellung von Filmen mit spezifischen funktionellen Eigenschaften, wie sie in Halbleitern, der Optik und verschleißfesten Beschichtungen vorkommen.

Abwägungen verstehen

Obwohl das Magnetronsputtern leistungsstark ist, ist es nicht ohne betriebliche Überlegungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Sichtlinienabscheidung (Line-of-Sight)

Wie die meisten PVD-Verfahren ist das Magnetronsputtern eine „Sichtlinien“-Technik. Das gesputterte Material bewegt sich in einer relativ geraden Linie vom Target zum Substrat.

Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Formen ohne ausgefeilte Substratrotation und Planetenvorrichtungen zu erzielen.

Nutzung des Target-Materials

Das Magnetfeld, das die Elektronen einfängt, begrenzt sie oft auf einen bestimmten Bereich, was zu einer ungleichmäßigen Erosion des Target-Materials führt. Dies wird oft als „Rennstrecke“ (Racetrack) bezeichnet.

Dieser Effekt bedeutet, dass nicht das gesamte teure Target-Material verbraucht wird, was die Kosteneffizienz des Prozesses für sehr hochwertige Materialien beeinträchtigen kann.

Systemkomplexität

Ein Magnetronsputtersystem ist ein hochentwickeltes Gerät. Es erfordert eine Hochvakuumbeschichtung, präzise Gasflussregler, leistungsstarke Gleichstrom- oder Hochfrequenz-Netzteile und Kühlsysteme. Die anfänglichen Investitionskosten und die betriebliche Komplexität sind höher als bei einfacheren Methoden wie Galvanik oder nasschemischer Abscheidung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Endziel ab. Das Magnetronsputtern zeichnet sich in bestimmten Szenarien aus.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Fertigung liegt: Die hohen Abscheideraten bieten einen erheblichen Vorteil für die Produktionsgeschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate liegt: Die geringe thermische Belastung macht es zur überlegenen Wahl für Polymere, Kunststoffe und empfindliche elektronische Bauteile.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Funktionsmaterialien liegt: Die Fähigkeit, die Stöchiometrie von Legierungen und Verbindungen zu erhalten, ist entscheidend für die Leistung in der Optik, Elektronik und bei verschleißfesten Beschichtungen.

Die einzigartige Kombination aus Geschwindigkeit, Kontrolle und Materialvielfalt des Magnetronsputterns macht es zu einer Eckpfeilertechnologie für die moderne Materialwissenschaft und Fertigung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Am besten geeignet für |

|---|---|---|

| Hohe Abscheideraten | Kürzere Prozesszeiten, erhöhter Durchsatz | Hochvolumige Fertigung |

| Reduzierte Substraterwärmung | Schützt empfindliche, wärmeempfindliche Materialien | Beschichtung von Polymeren, Kunststoffen und Elektronik |

| Materialvielfalt & Erhaltung der Zusammensetzung | Abscheidung von Legierungen und Verbindungen ohne Änderung der Stöchiometrie | Funktionsbeschichtungen für Optik, Halbleiter und Verschleißfestigkeit |

Bereit, Ihren Prozess der Dünnschichtabscheidung zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborgeräte, einschließlich Magnetronsputtersystemen, die auf Präzision und Zuverlässigkeit ausgelegt sind. Ob Sie in der Forschung oder in der Fertigung tätig sind, unsere Lösungen helfen Ihnen, überlegene Beschichtungsergebnisse mit hoher Effizienz und Materialintegrität zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre spezifischen Laboranforderungen erfüllen kann. Nehmen Sie Kontakt auf →

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten