Im Kern bietet die Gasphasenabscheidung eine leistungsstarke Methode zur Herstellung außergewöhnlich reiner, gleichmäßiger und hochleistungsfähiger dünner Schichten auf einem Substrat. Zu den Hauptvorteilen gehören die bemerkenswerte Vielseitigkeit der Materialien, die ausgezeichnete Haftung der Beschichtung und die Fähigkeit, hochkontrollierte Schichten zu erzeugen, was sie zu einer Eckpfeilertechnologie in Branchen von der Elektronik bis zur Luft- und Raumfahrt macht.

Die Gasphasenabscheidung sollte nicht als eine einzige Technik, sondern als eine Familie von Prozessen betrachtet werden. Ihr grundlegender Vorteil liegt in der Kontrolle auf atomarer Ebene, die sie ermöglicht und die das Engineering von Materialien und Beschichtungen mit Eigenschaften erlaubt, die mit herkömmlichen Methoden oft nicht erreichbar sind.

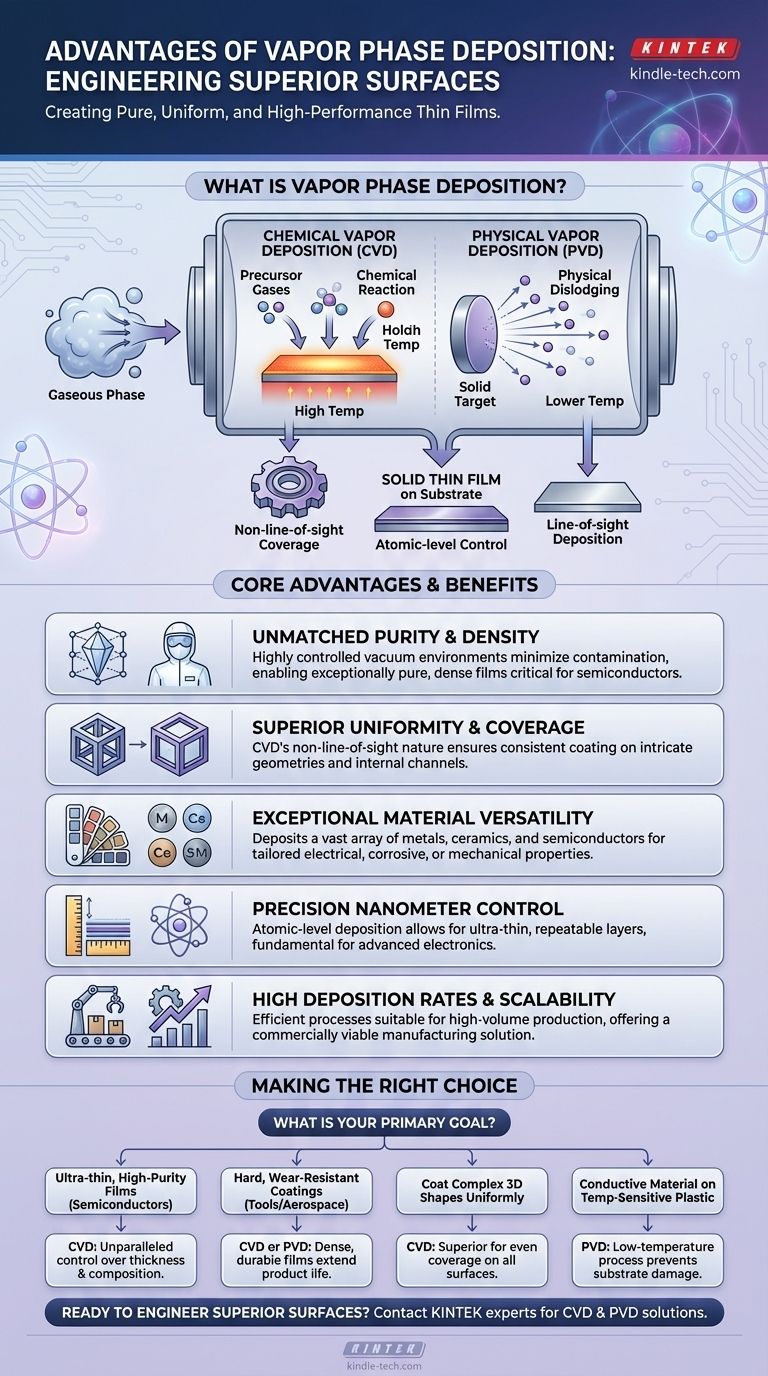

Was ist Gasphasenabscheidung?

Die Gasphasenabscheidung ist ein Oberbegriff für Prozesse, bei denen ein Material in eine Gasphase umgewandelt, transportiert und dann als feste Schicht auf einer Oberfläche (dem Substrat) kondensiert wird. Dieser Aufbau Atom für Atom oder Molekül für Molekül ermöglicht eine solche Präzision.

Die beiden Hauptfamilien dieser Technologie sind die Chemische Gasphasenabscheidung (CVD) und die Physikalische Gasphasenabscheidung (PVD). Obwohl sie das Ziel der Erzeugung einer dünnen Schicht teilen, unterscheiden sich die Wege, wie sie dies erreichen, erheblich und beeinflussen ihre spezifischen Vorteile.

Die Kernvorteile der Gasphasenabscheidung

Obwohl die spezifischen Vorteile je nach Methode variieren, wird die gesamte Klasse der Gasphasenabscheidungsverfahren wegen mehrerer gemeinsamer Merkmale geschätzt.

Unübertroffene Reinheit und Dichte

Die Prozesse der Gasphasenabscheidung finden in hochkontrollierten Umgebungen statt, oft unter Vakuum. Dies minimiert Verunreinigungen und ermöglicht die Herstellung von außergewöhnlich reinen und dichten Schichten oder Nanopartikeln.

Diese hohe Reinheit ist entscheidend für Anwendungen wie Halbleiter, bei denen selbst winzige Verunreinigungen die Leistung eines Bauteils beeinträchtigen können.

Überlegene Gleichmäßigkeit und Abdeckung

Ein wesentlicher Vorteil, insbesondere bei CVD, ist ihre Nicht-Sichtlinien-Natur. Die Vorläufergase strömen um ein Objekt herum und reagieren auf allen freiliegenden Oberflächen.

Dies ermöglicht eine vollständig gleichmäßige Beschichtung von Komponenten mit komplexen Formen, inneren Kanälen oder komplizierten Geometrien, die mit Sichtlinien-Techniken wie dem Sprühen nicht gleichmäßig beschichtet werden könnten.

Außergewöhnliche Materialvielfalt

Die Gasphasenabscheidung beschränkt sich nicht auf einen einzigen Materialtyp. Sie kann zur Abscheidung einer breiten Palette von metallischen, keramischen und halbleitenden Schichten verwendet werden.

Diese Vielseitigkeit ermöglicht es Ingenieuren, das perfekte Beschichtungsmaterial für ein spezifisches Leistungsziel auszuwählen, sei es elektrische Leitfähigkeit, Korrosionsbeständigkeit oder Härte.

Präzise Steuerung bis auf den Nanometer

Da das Material auf atomarer Ebene abgeschieden wird, bieten diese Prozesse eine unglaubliche Kontrolle über das Endprodukt. Es ist möglich, ultradünne Schichten von Material mit präziser, wiederholbarer Dicke zu erzeugen.

Dieses Maß an Kontrolle ist grundlegend für die Herstellung moderner elektrischer Schaltungen und optischer Filme, bei denen die Schichtdicke die Leistung direkt bestimmt.

Hohe Abscheidungsraten und Skalierbarkeit

Im Vergleich zu anderen Techniken auf atomarer Ebene bieten viele Gasphasenabscheidungsverfahren relativ hohe Abscheidungsraten und ausgezeichnete Fertigungsausbeuten.

Sobald ein Prozess etabliert ist, lässt er sich oft problemlos für die Massenproduktion skalieren, was ihn zu einer kommerziell tragfähigen Lösung macht.

Verständnis der Kompromisse und Hauptunterschiede

Um diese Technologie wirklich nutzen zu können, müssen Sie den Unterschied zwischen ihren beiden Hauptformen und den damit verbundenen Kompromissen verstehen.

Chemische vs. Physikalische Abscheidung

Die Chemische Gasphasenabscheidung (CVD) beinhaltet das Einbringen von Vorläufergasen in eine Kammer, die dann auf der heißen Substratoberfläche chemisch reagieren, um die gewünschte Schicht zu bilden.

Die Physikalische Gasphasenabscheidung (PVD) verwendet keine chemischen Reaktionen. Stattdessen wird Material von einer festen Quelle (dem „Target“) durch Methoden wie Sputtern oder Verdampfung mit einem Lichtbogen physikalisch abgelöst. Dieses verdampfte Material wandert dann und kondensiert auf dem Substrat.

Substrat- und Temperatursensitivität

Ein wichtiger Kompromiss bei CVD ist die Abhängigkeit von hohen Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Substraten einschränken, die verwendet werden können, da einige Materialien der Hitze nicht standhalten.

Umgekehrt erzeugen einige PVD-Methoden, wie die Kathodenlichtbogenabscheidung, sehr wenig Strahlungswärme, was sie für temperaturempfindlichere Substrate geeignet macht.

Einschränkungen der Sichtlinie

Die Nicht-Sichtlinien-Fähigkeit von CVD ist eine ihrer definierenden Stärken. Die meisten PVD-Prozesse sind jedoch Sichtlinien-Prozesse.

Das bedeutet, dass PVD hervorragend für die Beschichtung flacher Oberflächen oder einfacher Formen geeignet ist, aber Schwierigkeiten hat, die Innenseite von Rohren oder komplexe, beschattete Geometrien ohne aufwendige Teilemanipulation zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode der Gasphasenabscheidung erfordert die Abstimmung ihrer spezifischen Stärken mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultradünner, hochreiner Schichten für Halbleiter liegt: CVD bietet eine unvergleichliche Kontrolle über Schichtdicke und Zusammensetzung für den Aufbau komplexer elektronischer Strukturen.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen harter, verschleißfester Beschichtungen auf Werkzeuge oder Luft- und Raumfahrtkomponenten liegt: Sowohl PVD als auch CVD sind ausgezeichnete Wahlmöglichkeiten und bieten dichte, langlebige Schichten, die die Lebensdauer und Leistung des Produkts dramatisch verlängern.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner inhärenten Nicht-Sichtlinien-Natur oft die überlegene Methode, die eine gleichmäßige Abdeckung aller Oberflächen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Materials auf einem temperaturempfindlichen Kunststoff liegt: Ein Niedertemperatur-PVD-Verfahren wäre eine geeignetere Wahl als ein herkömmliches Hochtemperatur-CVD-Verfahren.

Letztendlich ermöglicht Ihnen das Verständnis dieser Prozesse, Oberflächen und Materialien für Spitzenleistungen in ihrer vorgesehenen Umgebung zu entwickeln.

Zusammenfassungstabelle:

| Vorteil | Beschreibung | Hauptnutzen |

|---|---|---|

| Unübertroffene Reinheit & Dichte | Hochkontrollierte Vakuumumgebungen minimieren Verunreinigungen. | Entscheidend für die Leistung und Zuverlässigkeit von Halbleitern. |

| Überlegene Gleichmäßigkeit & Abdeckung | Nicht-Sichtlinien-Beschichtung (CVD) für komplexe 3D-Formen. | Gewährleistet eine konsistente Beschichtung auf komplizierten Geometrien und Innenkanälen. |

| Außergewöhnliche Materialvielfalt | Abscheidung einer breiten Palette von Metallen, Keramiken und Halbleitern. | Ermöglicht maßgeschneiderte Beschichtungen für spezifische elektrische, korrosive oder mechanische Anforderungen. |

| Präzise Nanometer-Steuerung | Abscheidung auf atomarer Ebene für ultradünne, wiederholbare Schichten. | Grundlegend für die Herstellung fortschrittlicher Elektronik und optischer Filme. |

| Hohe Abscheidungsraten & Skalierbarkeit | Effiziente Prozesse, die für die Massenproduktion geeignet sind. | Bietet eine kommerziell tragfähige Lösung für die industrielle Fertigung. |

Bereit, überlegene Oberflächen mit Gasphasenabscheidung zu entwickeln?

Ob Sie Halbleiter der nächsten Generation entwickeln, verschleißfeste Beschichtungen auf Luft- und Raumfahrtkomponenten auftragen oder komplexe 3D-Teile gleichmäßig beschichten müssen – die Wahl der richtigen Abscheidungsmethode ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien sowohl für die Chemische Gasphasenabscheidung (CVD) als auch für die Physikalische Gasphasenabscheidung (PVD).

Wir können Ihnen helfen, die ideale Lösung auszuwählen, um die hohe Reinheit, Gleichmäßigkeit und Präzision zu erreichen, die Ihr Labor erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen zur Gasphasenabscheidung Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen