In der Chemie ist die Abscheidung ein transformativer Prozess, bei dem eine Substanz direkt von einem gasförmigen in einen festen Zustand übergeht, wobei die flüssige Phase umgangen wird. Zu den Hauptmerkmalen dieses Prozesses, insbesondere bei Techniken wie der chemischen Gasphasenabscheidung (CVD), gehören die Fähigkeit, eine Vielzahl von Materialien zu erzeugen, außergewöhnlich reine und dichte Filme herzustellen und selbst die komplexesten Oberflächen gleichmäßig zu beschichten.

Der wahre Wert der Abscheidung liegt nicht nur in ihrer Fähigkeit, feste Schichten aus Gas zu erzeugen, sondern auch in dem außergewöhnlichen Maß an Kontrolle, das sie bietet. Sie ermöglicht die präzise Gestaltung der grundlegenden Eigenschaften eines Materials – von seiner chemischen Zusammensetzung bis zu seiner Kristallstruktur – auf mikroskopischer Ebene.

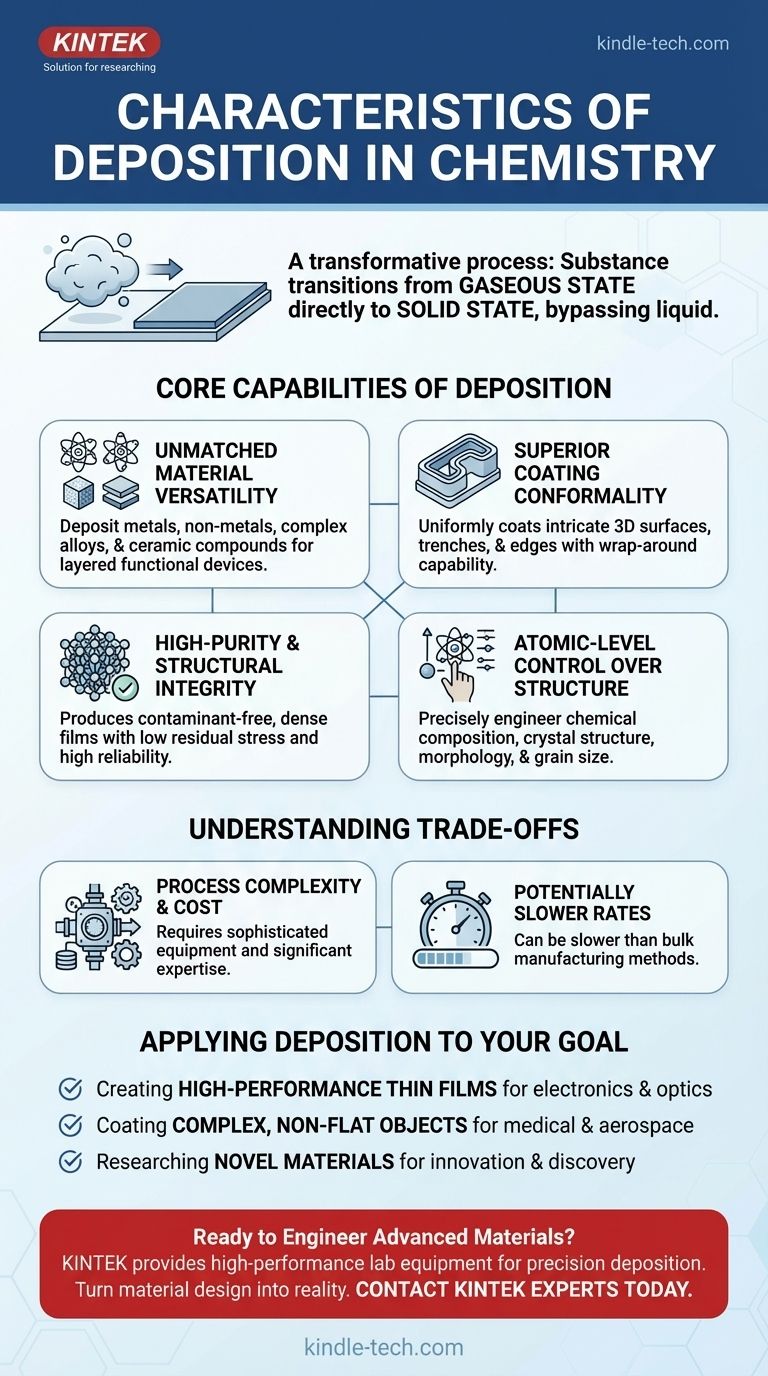

Die Kernfähigkeiten der Abscheidung

Um zu verstehen, ob die Abscheidung der richtige Ansatz für eine Aufgabe ist, müssen Sie zunächst ihre definierenden Fähigkeiten verstehen. Diese Eigenschaften machen sie in Bereichen von der Mikroelektronik bis zur Luft- und Raumfahrttechnik unverzichtbar.

Unübertroffene Materialvielseitigkeit

Abscheidungstechniken sind nicht auf eine einzige Materialklasse beschränkt. Sie sind bemerkenswert flexibel.

Sie können reine Metallfilme, nichtmetallische Schichten wie Siliziumnitrid, komplexe Mehrkomponentenlegierungen und hochbeständige Keramik- oder Verbindungsschichten abscheiden. Diese Vielseitigkeit macht sie zu einem grundlegenden Prozess für den Aufbau geschichteter, funktionaler Geräte.

Überragende Beschichtungskonformität

Ein entscheidendes Merkmal der Gasphasenabscheidung ist ihre "Ummantelungsfähigkeit", bekannt als Konformität. Die gasförmigen Vorläufer können alle exponierten Bereiche eines Substrats erreichen und beschichten, unabhängig davon, wie komplex seine Form ist.

Dies gewährleistet eine gleichmäßige Filmdicke nicht nur auf ebenen Flächen, sondern auch in Gräben, um Kurven und über scharfe Kanten. Dies ist entscheidend für den Schutz von Komponenten oder die Erzeugung funktionaler Schichten auf komplexen 3D-Objekten.

Hohe Reinheit und strukturelle Integrität

Der Prozess ist von Natur aus auf hohe Reinheit ausgelegt. Durch die Verwendung raffinierter Vorläufergase in einer kontrollierten Umgebung ist der resultierende feste Film frei von Verunreinigungen, die die Leistung beeinträchtigen könnten.

Diese Filme zeichnen sich auch durch ihre hohe Dichte ("gute Dichte") und geringe Eigenspannung aus. Dies bedeutet, dass die resultierende Beschichtung stark, stabil und weniger anfällig für Risse oder Delamination ist, was Zuverlässigkeit und Langlebigkeit gewährleistet.

Kontrolle der Struktur auf atomarer Ebene

Dies ist vielleicht das mächtigste Merkmal der Abscheidung. Durch sorgfältiges Anpassen der Prozessparameter wie Temperatur, Druck und Gasflussraten können Sie das Endmaterial direkt manipulieren.

Sie erhalten präzise Kontrolle über die chemische Zusammensetzung, die Oberflächen-Morphologie (Textur), die interne Kristallstruktur und sogar die Korngröße des Materials. Dies ist vergleichbar mit dem Aufbau eines Materials Atom für Atom, um exakte Spezifikationen zu erfüllen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Abscheidung keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer inhärenten Einschränkungen und Herausforderungen.

Prozesskomplexität und Kosten

Der hohe Grad an Kontrolle hat seinen Preis. Abscheidungssysteme erfordern oft Vakuumkammern, präzise Temperatur- und Gasflussregler sowie hochreine chemische Vorläufer.

Diese Ausrüstung ist teuer in der Anschaffung und Wartung, und ihr effektiver Betrieb erfordert erhebliches technisches Fachwissen.

Potenziell langsamere Raten

Der schichtweise Aufbau eines hochwertigen, dichten und präzise strukturierten Films kann im Vergleich zu Massenfertigungsmethoden wie Gießen oder Galvanisieren ein langsamer Prozess sein.

Für Anwendungen, die sehr dicke Beschichtungen oder einen extrem hohen Durchsatz erfordern, kann die Abscheidung zu einem Engpass werden. Der Kompromiss liegt oft zwischen Qualität und Geschwindigkeit.

Substrat- und Parameterempfindlichkeit

Der Erfolg der Abscheidung hängt stark vom Zustand der Substratoberfläche und der Stabilität der Prozessparameter ab.

Selbst geringfügige Temperaturschwankungen, Druckänderungen oder Oberflächenverunreinigungen können Defekte in den Film einbringen. Das Erreichen wiederholbarer, qualitativ hochwertiger Ergebnisse erfordert eine strenge Prozesskontrolle und eine makellose Umgebung.

Anwendung der Abscheidung auf Ihr Ziel

Ihre Entscheidung, die Abscheidung zu verwenden, sollte von Ihrem Endziel bestimmt werden. Der Prozess zeichnet sich in spezifischen Szenarien aus, in denen seine einzigartigen Eigenschaften einen klaren Vorteil bieten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsdünnschichten liegt: Die Abscheidung ist die ideale Wahl, da sie die unübertroffene Reinheit, Dichte und Strukturkontrolle bietet, die für Elektronik, Optik und Sensoren erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-ebener Objekte liegt: Die hervorragende Konformität der Abscheidung gewährleistet eine vollständige und gleichmäßige Abdeckung, die andere Methoden nicht erreichen können, was sie perfekt für medizinische Implantate oder Turbinenkomponenten macht.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Materialien liegt: Die fein abgestimmte Kontrolle über Zusammensetzung und Kristallstruktur macht die Abscheidung zu einem unverzichtbaren Werkzeug für Innovation und Entdeckung in der Materialwissenschaft.

Letztendlich befähigt Sie die Abscheidung, über die bloße Verwendung von Materialien hinauszugehen und diese aktiv für einen bestimmten Zweck zu entwerfen und zu bauen.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Materialvielseitigkeit | Abscheidung von Metallen, Nichtmetallen, Legierungen und Keramiken für vielfältige Anwendungen. |

| Überragende Konformität | Erzielen Sie gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen, Gräben und Kanten. |

| Hohe Reinheit & Integrität | Herstellung dichter, starker und kontaminationsfreier Filme mit geringer Eigenspannung. |

| Kontrolle auf atomarer Ebene | Präzise Gestaltung der chemischen Zusammensetzung, Kristallstruktur und Morphologie. |

| Prozesskomplexität | Erfordert hochentwickelte Ausrüstung und Fachwissen für optimale Ergebnisse. |

Bereit, fortschrittliche Materialien mit Präzisionsabscheidung zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, die notwendig sind, um die Leistungsfähigkeit der chemischen Abscheidung zu nutzen. Ob Sie Mikroelektronik der nächsten Generation entwickeln, langlebige Beschichtungen für Luft- und Raumfahrtkomponenten herstellen oder bahnbrechende Materialforschung betreiben – unsere Lösungen liefern die Reinheit, Kontrolle und Zuverlässigkeit, die Sie benötigen.

Lassen Sie uns Ihnen helfen, Materialdesign in die Realität umzusetzen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Anwendungsbereiche des Sputterns? Ermöglichung präziser Beschichtungen für Hightech-Industrien

- Was sind die Vorteile von Diamant-Halbleitern? Entfesseln Sie extreme Leistungs- und Temperaturperformance

- Welche Methoden gibt es zur Graphenproduktion? Top-Down vs. Bottom-Up für die Bedürfnisse Ihres Labors

- Was sind die zukünftigen Anwendungen von CNTs? Revolutionierung von Elektronik, Energie und Materialien

- Wie werden Dünnschichten eingesetzt? Erschließen Sie fortschrittliche Oberflächeneigenschaften für Ihre Materialien

- Welche Materialien werden bei optischen Dünnschichtbeschichtungen verwendet? Schlüsselmaterialien für präzise Lichtsteuerung

- Was sind die elektrischen Anwendungen von Kohlenstoffnanoröhren? Verbesserung der Batterieleistung & Elektronik

- Was ist die Kapazität von Kohlenstoffnanoröhren? Entdecken Sie ihr Potenzial in Elektronik, Energie und Materialien