Im Kern besteht ein chemisches Gasphasenabscheidungs- (CVD) System aus mehreren wichtigen Hardware-Modulen, die zusammenarbeiten. Dazu gehören im Allgemeinen ein Gasversorgungssystem, eine Reaktionskammer, in der die Abscheidung stattfindet, eine Energiequelle zur Steuerung der chemischen Reaktion, ein Vakuumsystem zur Steuerung der Umgebung und ein Abgassystem zur sicheren Entfernung von Nebenprodukten.

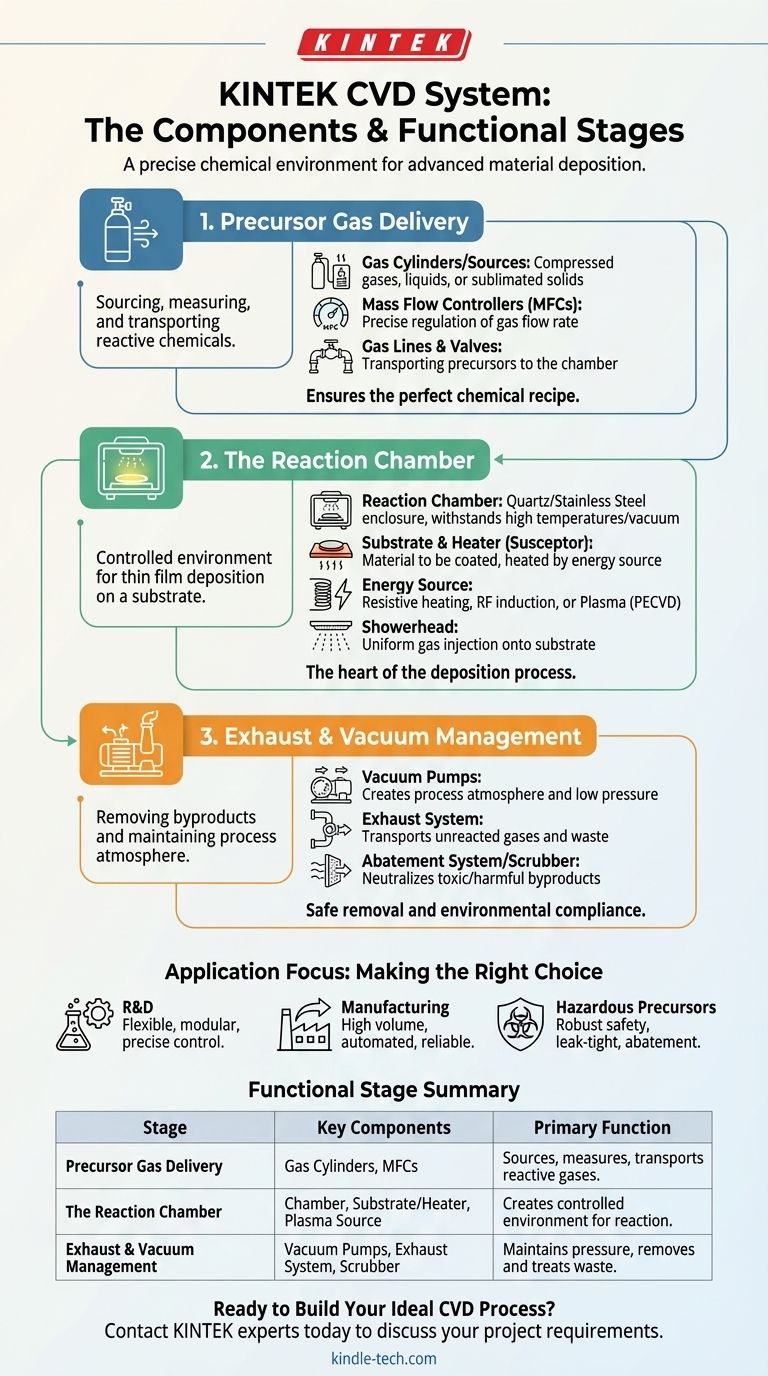

Um ein CVD-System wirklich zu verstehen, muss man über eine einfache Liste von Teilen hinausblicken. Es ist effektiver, es als drei integrierte Funktionsstufen zu betrachten: die Zufuhr der reaktiven Gase, die Erleichterung der chemischen Reaktion auf einem Substrat und die Entsorgung des entstehenden Abfalls. Die Präzision, mit der diese drei Stufen gesteuert werden, bestimmt die Qualität des Endmaterials.

Der funktionale Bauplan des Systems

Ein CVD-System ist nicht nur eine Ansammlung von Komponenten; es ist eine hochkontrollierte Umgebung, die darauf ausgelegt ist, einen präzisen chemischen Prozess auszuführen. Wir können seinen Betrieb in drei Hauptfunktionen unterteilen.

Funktion 1: Zufuhr von Prekursor-Gasen

Diese Stufe ist verantwortlich für die genaue Beschaffung, Messung und den Transport der reaktiven Chemikalien (Prekursoren) in die Reaktionskammer.

Beschaffung der Reaktanten

Das System beginnt mit Quellen von Prekursor-Gasen, die in Flaschen als komprimierte Gase oder Flüssigkeiten gelagert werden können. Es können auch feste Prekursoren verwendet werden, die dann erhitzt oder zu einem Dampf sublimiert werden.

Sicherstellung eines präzisen Flusses

Die wichtigsten Komponenten hier sind Massendurchflussregler (MFCs). Diese Geräte messen und regulieren die Durchflussrate jedes Gases mit extremer Präzision und stellen sicher, dass die chemische Rezeptur für die Dünnschicht perfekt eingehalten wird.

Funktion 2: Die Reaktionskammer

Dies ist das Herzstück des CVD-Systems, wo die Umgebung so gesteuert wird, dass die Abscheidung des Dünnfilms auf einer Oberfläche ermöglicht wird.

Die Abscheidungsumgebung

Die Reaktionskammer ist ein Gehäuse, oft aus Quarz oder Edelstahl, das das Substrat enthält. Sie ist so konstruiert, dass sie hohen Temperaturen standhält und ein kontrolliertes Vakuum oder einen bestimmten Druck aufrechterhält.

Das Substrat und die Heizung

Das zu beschichtende Material, bekannt als Substrat, wird auf einen Halter, den Suszeptor, gelegt. Dieser Suszeptor wird dann durch eine Energiequelle (wie Widerstandsheizelemente oder HF-Induktionsspulen) auf die exakte Temperatur erhitzt, die für die chemische Reaktion auf der Substratoberfläche erforderlich ist.

Bereitstellung von Aktivierungsenergie

Neben der thermischen Energie durch Erhitzen verwenden einige CVD-Prozesse ein Plasma, um die Prekursor-Gase zu energetisieren. Diese Technik, Plasma-Enhanced CVD (PECVD), ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, was für empfindliche Substrate entscheidend ist.

Funktion 3: Abgas- und Vakuummanagement

Diese Stufe ist verantwortlich für die Entfernung von unreagierten Gasen und chemischen Nebenprodukten aus der Kammer und deren Behandlung vor der Freisetzung.

Erzeugung der Prozessatmosphäre

Ein Vakuumsystem, das typischerweise aus einer oder mehreren Pumpen besteht, wird verwendet, um Luft und andere Verunreinigungen aus der Kammer zu entfernen, bevor der Prozess beginnt. Während der Abscheidung halten die Pumpen den spezifischen niedrigen Druck aufrecht, der für die Reaktion erforderlich ist.

Entfernung flüchtiger Nebenprodukte

Das Abgassystem transportiert alle gasförmigen Abfälle von der Reaktionskammer weg. Dieser Fluss ist entscheidend, um die Ansammlung von Nebenprodukten zu verhindern, die den Film verunreinigen könnten.

Sicherstellung von Sicherheit und Compliance

Bevor der Abgasstrom in die Atmosphäre abgeleitet wird, durchläuft er oft ein Abgasreinigungssystem oder einen "Wäscher". Diese Einheit neutralisiert giftige, brennbare oder umweltschädliche Gase und gewährleistet einen sicheren und konformen Betrieb.

Integration und Steuerung verstehen

Es reicht nicht aus, diese Komponenten einfach zu besitzen. Die wahre Komplexität und Leistungsfähigkeit eines CVD-Systems liegt darin, wie diese Teile in Echtzeit integriert und gesteuert werden.

Die Rolle der zentralen Steuerung

Ein ausgeklügeltes Steuerungssystem – das Gehirn des Betriebs – überwacht und passt alle kritischen Parameter an. Dazu gehören Gasflussraten, Kammerdruck und Substrattemperatur.

Die Herausforderung der Gleichmäßigkeit

Das Erreichen eines Films mit gleichmäßiger Dicke und Zusammensetzung über das gesamte Substrat ist eine primäre technische Herausforderung. Das Design der Gasinjektoren (der "Duschkopf") und das Management der Temperaturgradienten über den Suszeptor sind entscheidend für die Gewährleistung der Gleichmäßigkeit.

Prozessrezepte

Jedes einzigartige Material erfordert ein spezifisches "Rezept" von Einstellungen – eine zeitgesteuerte Abfolge von Gasflüssen, Drücken und Temperaturen. Das Steuerungssystem führt diese Rezepte mit hoher Wiederholgenauigkeit aus, was für die Fertigung unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die ideale CVD-Systemkonfiguration hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Benötigen Sie ein flexibles, modulares System mit hochpräzisen Prozesssteuerungen, um eine breite Palette von Materialien und Rezepten zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Benötigen Sie ein zuverlässiges, automatisiertes System, das für hohen Durchsatz, Wiederholgenauigkeit und niedrige Kosten pro Substrat optimiert ist, oft unter Verwendung von Batch- oder Cluster-Tool-Konfigurationen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit gefährlichen Prekursoren liegt: Ihr Hauptanliegen ist die Robustheit der Sicherheitsverriegelungen, Abgasreinigungssysteme und die Dichtheit der gesamten Anlage.

Letztendlich ist ein erfolgreicher CVD-Prozess das Ergebnis eines gut konzipierten Systems, bei dem jede Komponente in perfekter Harmonie zusammenarbeitet, um eine präzise kontrollierte chemische Umgebung zu schaffen.

Zusammenfassungstabelle:

| Funktionsstufe | Schlüsselkomponenten | Primäre Funktion |

|---|---|---|

| Zufuhr von Prekursor-Gasen | Gasflaschen, Massendurchflussregler (MFCs) | Beschafft, misst und transportiert reaktive Gase präzise in die Kammer. |

| Die Reaktionskammer | Kammer, Substrat/Heizung (Suszeptor), Plasmaquelle (für PECVD) | Schafft eine kontrollierte Umgebung für die chemische Reaktion und Dünnschichtabscheidung. |

| Abgas- und Vakuummanagement | Vakuumpumpen, Abgassystem, Abgaswäscher | Hält den Prozessdruck aufrecht und entfernt und behandelt Abfallnebenprodukte sicher. |

Bereit, Ihren idealen CVD-Prozess aufzubauen?

Ob Ihr Ziel fortschrittliche Forschung und Entwicklung oder die Großserienfertigung ist, die präzise Integration dieser Komponenten ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste und zuverlässige CVD-Systeme, die auf Ihre spezifische Anwendung zugeschnitten sind – von der Handhabung gefährlicher Prekursoren bis zur Gewährleistung perfekter Filmgleichmäßigkeit.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung