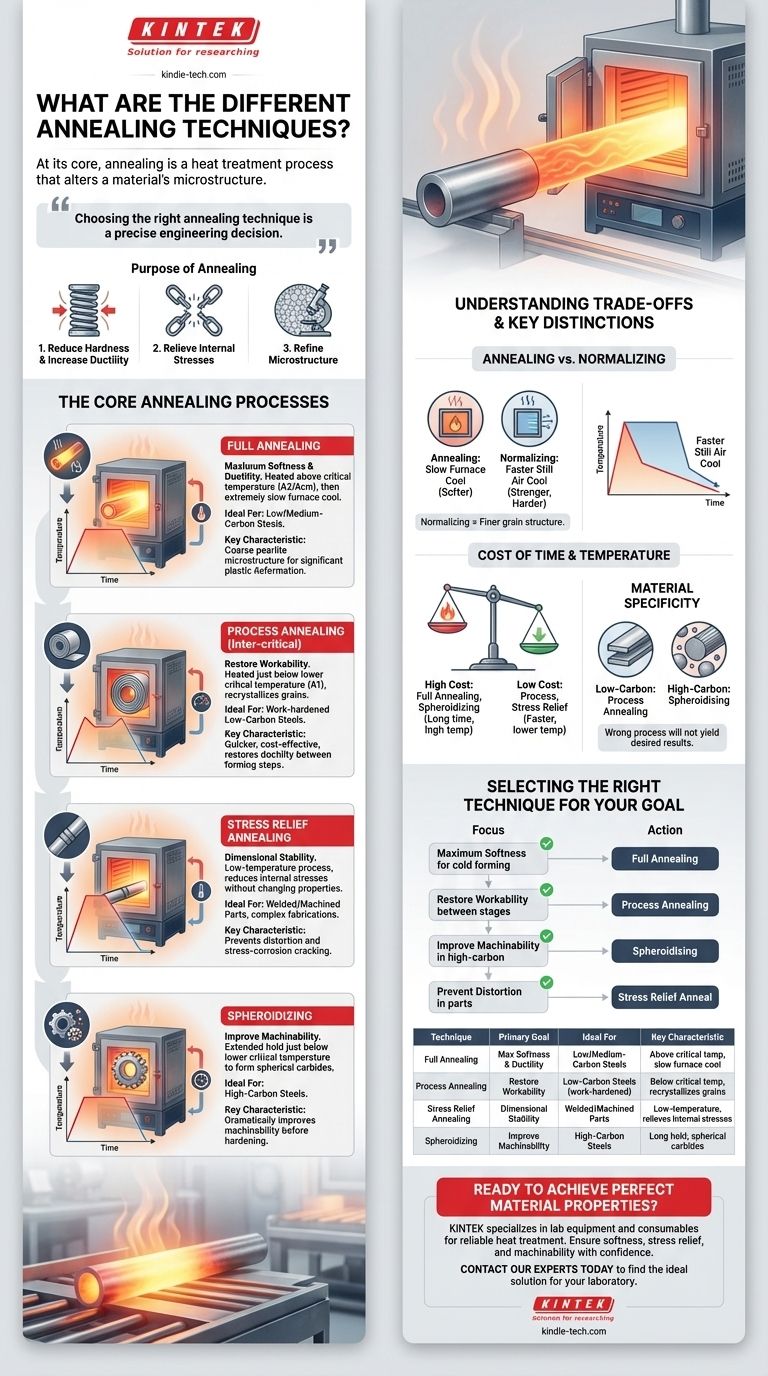

Im Grunde genommen ist das Glühen ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um spezifische, wünschenswerte Eigenschaften zu erzielen. Die wichtigsten Techniken umfassen das Vollglühen, das Rekristallisationsglühen, das Spannungsarmglühen und das Spheroïdisieren, die sich jeweils durch die verwendeten Temperaturen und die Abkühlgeschwindigkeit unterscheiden, was wiederum den Endzustand des Materials bestimmt.

Die Wahl des richtigen Glühverfahrens ist nicht einfach nur das Erhitzen und Abkühlen eines Metalls. Es handelt sich um eine präzise technische Entscheidung, die einen spezifischen thermischen Zyklus auf die Zusammensetzung eines Materials und seine beabsichtigte Anwendung abstimmt, sei es zur Maximierung der Weichheit, zur Verbesserung der Zerspanbarkeit oder zur Gewährleistung der Dimensionsstabilität.

Der Zweck des Glühens: Eine kurze Wiederholung

Bevor wir uns mit den spezifischen Techniken befassen, ist es wichtig, die grundlegenden Ziele jedes Glühprozesses zu verstehen. Diese Behandlungen sollen die Eigenschaften eines Materials auf kontrollierte Weise „zurücksetzen“.

Härte reduzieren und Duktilität erhöhen

Der häufigste Grund für das Glühen ist die Erweichung eines Materials. Dieser Prozess kehrt die Auswirkungen von Härtebehandlungen oder Kaltverformung um und macht das Material duktiler und weniger spröde. Dies ist für nachfolgende Fertigungsschritte wie Kaltumformung, Stanzen oder Biegen unerlässlich.

Innere Spannungen abbauen

Fertigungsprozesse wie Schweißen, Gießen oder intensive Bearbeitung führen erhebliche innere Spannungen in ein Material ein. Werden diese Spannungen nicht behandelt, können sie im Laufe der Zeit zu vorzeitigem Versagen oder Dimensionsverzerrungen führen. Das Glühen bietet eine Möglichkeit, diese Spannungen abzubauen, ohne die grundlegenden mechanischen Eigenschaften des Materials wesentlich zu verändern.

Die Mikrostruktur verfeinern

Durch Glühen kann eine gleichmäßigere und homogenere innere Kornstruktur erzeugt werden. Diese Verfeinerung beseitigt Inkonsistenzen im Metall, was zu einer vorhersehbareren und zuverlässigeren Leistung im Betrieb führt.

Die Kern-Glühprozesse

Obwohl jedes Glühen Erhitzen, Halten und Abkühlen beinhaltet, definieren die spezifischen Parameter dieses Zyklus die Technik und ihr Ergebnis.

Vollglühen

Dies ist der umfassendste und oft energieintensivste Glühprozess. Das Material, typischerweise Stahl mit niedrigem oder mittlerem Kohlenstoffgehalt, wird über seine obere kritische Temperatur (A3 oder Acm) erhitzt, lange genug gehalten, damit sich seine Struktur vollständig in Austenit umwandelt, und dann extrem langsam im Ofen abgekühlt.

Das Ergebnis ist ein sehr weiches, duktiles Material mit einer groben Perlit-Mikrostruktur, ideal für Teile, die einer erheblichen plastischen Verformung unterzogen werden.

Rekristallisationsglühen (Zwischenglühen)

Diese Technik wird verwendet, um die Duktilität eines kaltverfestigten Teils zwischen den Fertigungsschritten wiederherzustellen. Im Gegensatz zum Vollglühen wird das Material auf eine Temperatur knapp unter seiner unteren kritischen Temperatur (A1) erhitzt.

Da keine Phasenumwandlung stattfindet, ist es ein schnellerer und kostengünstigerer Prozess. Er ermöglicht die Rekristallisation der Kornstruktur des Materials, baut die Spannungen aus der Kaltverformung ab und bereitet es für weitere Umformvorgänge vor. Es wird hauptsächlich für niedrigkohlenstoffhaltige Stähle verwendet.

Spannungsarmglühen

Dies ist ein Niedertemperaturprozess, der speziell darauf ausgelegt ist, innere Spannungen bei minimaler Auswirkung auf die Härte und Struktur des Materials zu reduzieren. Das Bauteil wird auf eine Temperatur weit unterhalb des unteren kritischen Punktes erhitzt und lange genug gehalten, damit sich die Restspannungen entspannen können.

Dies ist entscheidend für komplexe Schweißkonstruktionen oder präzisionsbearbeitete Komponenten, um deren Dimensionsstabilität zu gewährleisten und sie nicht anfällig für Spannungsrisskorrosion zu machen.

Spheroïdisieren

Dieser spezialisierte Prozess wird fast ausschließlich bei hochkohlenstoffhaltigen Stählen angewendet, um maximale Weichheit und Zerspanbarkeit zu erreichen. Das Material wird über einen längeren Zeitraum (oft viele Stunden) bei einer Temperatur knapp unterhalb des unteren kritischen Punktes gehalten.

Diese lange Haltezeit bewirkt, dass die harten Eisenkarbidschichten (Zementit) in der Mikrostruktur aufbrechen und kleine, kugelförmige Kügelchen in der weichen Ferritmatrix bilden. Diese sphäroidisierte Struktur verbessert die Zerspanbarkeit des Stahls vor einem abschließenden Härteprozess dramatisch.

Die Abwägungen und Hauptunterschiede verstehen

Die Wahl eines Glühverfahrens erfordert eine Abwägung der gewünschten Eigenschaften gegenüber Zeit, Kosten und Materialbeschränkungen.

Glühen vs. Normalisieren: Ein entscheidender Unterschied

Das Normalisieren wird oft im Zusammenhang mit dem Glühen erwähnt, liefert jedoch ein anderes Ergebnis. Wie beim Vollglühen wird über die obere kritische Temperatur erhitzt. Die Abkühlung erfolgt jedoch an der stehenden Luft, was schneller ist als die Ofenabkühlung.

Diese schnellere Abkühlung erzeugt eine feinere, gleichmäßigere Kornstruktur, was zu einem Material führt, das geringfügig härter und fester ist als ein voll geglühtes. Das Normalisieren wird oft gewählt, wenn eine Kombination aus guter Duktilität und moderater Festigkeit erforderlich ist.

Die Kosten von Zeit und Temperatur

Vollglühen und Spheroïdisieren sind aufgrund hoher Temperaturen und extrem langer Zykluszeiten die teuersten Prozesse, da sie erhebliche Ofenzeit und Energie verbrauchen.

Rekristallisationsglühen und Spannungsarmglühen sind viel schneller und wirtschaftlicher, da sie bei niedrigeren Temperaturen ablaufen. Sie eignen sich daher für die Massenproduktion, bei der keine vollständige Erweichung erforderlich ist.

Materialspezifität ist nicht verhandelbar

Die Wirksamkeit jeder Technik hängt stark vom Kohlenstoffgehalt des Materials ab. Das Rekristallisationsglühen ist ideal für niedrigkohlenstoffhaltige Stähle, während das Spheroïdisieren nur für hochkohlenstoffhaltige Stähle relevant ist. Die Anwendung des falschen Prozesses führt nicht zu den gewünschten Ergebnissen.

Die richtige Technik für Ihr Ziel auswählen

Ihre Wahl muss von den endgültigen Eigenschaften abhängen, die Ihr Bauteil benötigt. Ein klares Verständnis Ihres Ziels weist Ihnen direkt den richtigen Prozess zu.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit für starke Kaltumformung liegt: Verwenden Sie Vollglühen für niedrig- bis mittelgekohlten Stahl, um die höchstmögliche Duktilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Bearbeitbarkeit zwischen Fertigungsstufen liegt: Verwenden Sie Rekristallisationsglühen als kostengünstige Methode zur Erweichung von kaltverfestigten niedrigkohlenstoffhaltigen Stählen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit von hochkohlenstoffhaltigem Stahl liegt: Das Spheroïdisieren ist die notwendige Technik, um das Material für Schneidvorgänge vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verformungen bei geschweißten oder bearbeiteten Teilen liegt: Wenden Sie eine Niedertemperatur-Spannungsarmglühung an, um die langfristige Dimensionsstabilität zu gewährleisten.

Letztendlich ermöglicht Ihnen ein präzises Verständnis dieser Techniken, die endgültigen Eigenschaften eines Materials so zu bestimmen, dass sie perfekt zu seinen Betriebsbedingungen passen.

Zusammenfassungstabelle:

| Glühverfahren | Hauptziel | Ideal für | Schlüsselmerkmal |

|---|---|---|---|

| Vollglühen | Maximale Weichheit & Duktilität | Niedrig-/Mittelkohlenstoffstähle | Erhitzt über kritische Temperatur, langsame Ofenabkühlung |

| Rekristallisationsglühen | Wiederherstellung der Bearbeitbarkeit | Niedrigkohlenstoffstähle (kaltverfestigt) | Erhitzt unterhalb der kritischen Temperatur, rekristallisiert Körner |

| Spannungsarmglühen | Dimensionsstabilität | Geschweißte/Bearbeitete Teile | Niedrige Temperatur, baut innere Spannungen ab |

| Spheroïdisieren | Verbesserung der Zerspanbarkeit | Hochkohlenstoffstähle | Lange Haltezeit zur Bildung sphärischer Carbide |

Bereit, die perfekten Materialeigenschaften für Ihre Anwendung zu erzielen?

Der richtige Glühprozess ist entscheidend für die Leistung, erfordert jedoch eine präzise thermische Steuerung. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die für zuverlässige Wärmebehandlungsprozesse erforderlich sind. Unsere Expertise hilft Laboren und Herstellern, Materialweichheit, Spannungsarmglühung und Zerspanbarkeit mit Zuversicht zu gewährleisten.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern