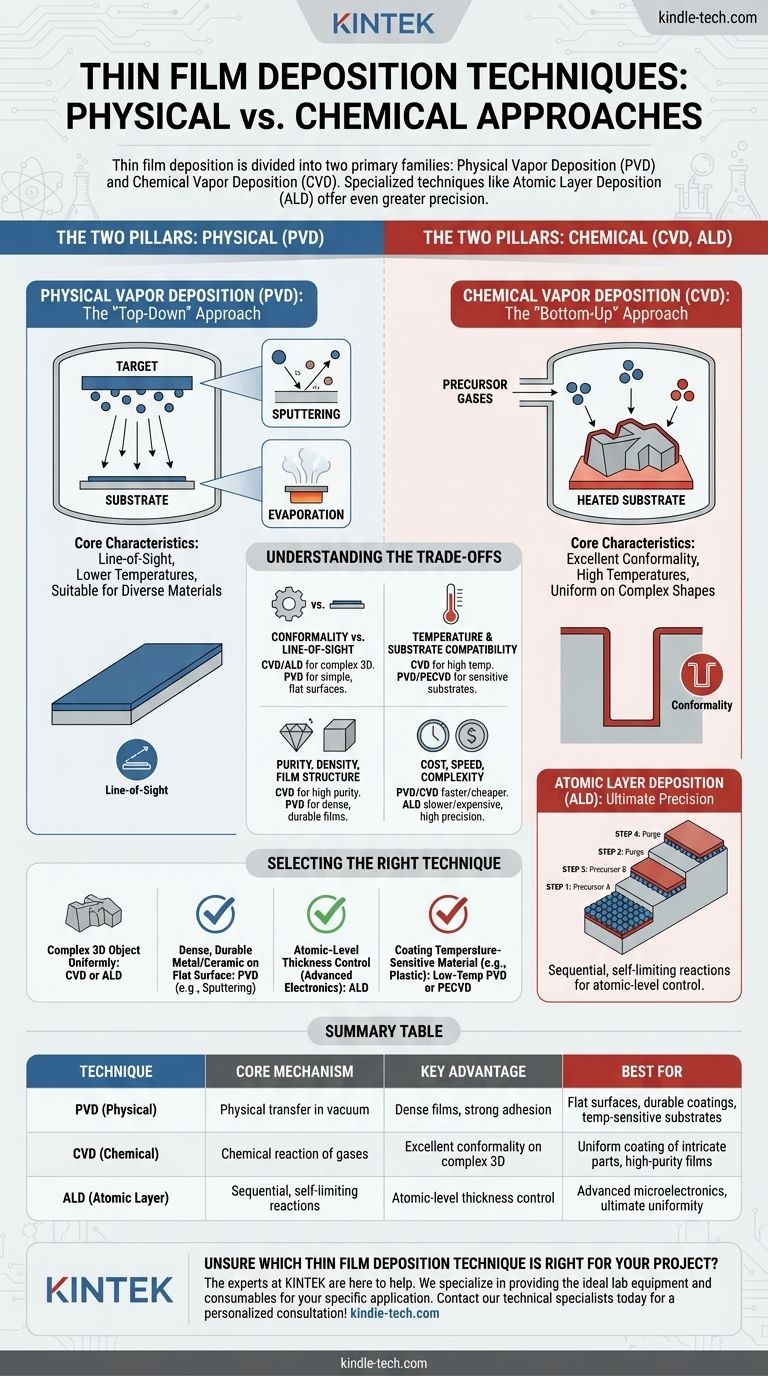

Im Kern werden Dünnschichtabscheidungen in zwei Hauptfamilien unterteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). PVD überträgt ein festes Material physikalisch auf ein Substrat in einem Vakuum, oft durch Sputtern oder Verdampfen. Im Gegensatz dazu verwendet CVD chemische Reaktionen zwischen Precursor-Gasen auf einer erhitzten Oberfläche, um den Film von unten nach oben wachsen zu lassen. Spezialisierte Techniken wie die Atomlagenabscheidung (ALD) bieten eine noch größere Präzision, indem sie den Film Schicht für Schicht aufbauen.

Der grundlegende Unterschied zwischen den Abscheidungsverfahren liegt nicht nur in der Ausrüstung, sondern im Mechanismus selbst. Ihre Wahl zwischen einem physikalischen (PVD) oder chemischen (CVD, ALD) Prozess hängt von Ihrem Bedarf an gleichmäßiger Bedeckung auf komplexen Formen, der Temperaturempfindlichkeit Ihres Substrats und der erforderlichen Reinheit und Dichte des Endfilms ab.

Die zwei Säulen: Physikalische vs. chemische Methoden

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer und chemischer Abscheidung ist der erste Schritt zu einer fundierten Entscheidung. Dies sind nicht nur unterschiedliche Techniken; es sind völlig unterschiedliche Ansätze zum Aufbau einer Materialschicht.

Ein physikalischer Prozess (PVD) nimmt einen festen Block des gewünschten Materials, verwandelt ihn in einen Dampf und lässt ihn auf Ihrem Bauteil kondensieren. Ein chemischer Prozess (CVD) beginnt mit reaktiven Gasen und verwendet diese als Bausteine, um den Film direkt auf der Oberfläche durch eine chemische Reaktion aufzubauen.

Physikalische Gasphasenabscheidung (PVD): Der „Top-Down“-Ansatz

PVD umfasst eine Reihe von Vakuumabscheidungsmethoden, die physikalische Mittel verwenden, um einen Materialdampf zu erzeugen, der sich dann auf dem zu beschichtenden Objekt ablagert.

Wie PVD funktioniert

In einer Hochvakuumkammer wird ein festes Ausgangsmaterial, das sogenannte „Target“, in einen Dampf umgewandelt. Dieser Dampf bewegt sich dann geradlinig und kondensiert auf dem kühleren Substrat, wodurch ein dünner Film entsteht.

Schlüsseltechnik: Sputtern

Beim Sputtern wird das Target mit hochenergetischen Ionen (normalerweise ein Inertgas wie Argon) bombardiert. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der Atome vom Target löst, die dann zum Substrat wandern und sich dort ablagern.

Schlüsseltechnik: Verdampfung

Bei dieser Methode wird das Ausgangsmaterial in der Vakuumkammer erhitzt, bis es verdampft oder sublimiert. Der resultierende Dampf steigt auf, wandert zum Substrat und kondensiert wieder zu einem festen Zustand, wodurch der Film entsteht.

Kernmerkmale von PVD

PVD ist im Grunde ein „Sichtlinien“-Prozess, was bedeutet, dass er Oberflächen beschichtet, die direkt der Quelle ausgesetzt sind. Er wird oft bei niedrigeren Temperaturen als herkömmliches CVD durchgeführt, wodurch er für eine größere Auswahl an Substratmaterialien geeignet ist.

Chemische Gasphasenabscheidung (CVD): Der „Bottom-Up“-Ansatz

CVD baut Filme durch einen chemischen und nicht durch einen physikalischen Prozess auf. Diese Unterscheidung verleiht ihm eine einzigartige und leistungsstarke Reihe von Fähigkeiten.

Wie CVD funktioniert

Flüchtige Precursor-Gase werden in eine Reaktionskammer mit einem erhitzten Substrat eingeleitet. Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche und hinterlassen das gewünschte feste Material als dünnen Film.

Kernmerkmale von CVD

Der bedeutendste Vorteil von CVD ist seine ausgezeichnete Konformalität. Da die Precursor-Gase um komplexe Formen fließen können, bevor sie reagieren, kann CVD einen perfekt gleichmäßigen Film auf komplexen 3D-Strukturen abscheiden.

Atomlagenabscheidung (ALD): Ultimative Präzision

ALD ist eine hochentwickelte Unterart von CVD, die die chemische Reaktion in zwei separate, selbstlimitierende Halbreaktionen aufteilt. Dies ermöglicht die Abscheidung eines Films, eine einzelne Atomschicht nach der anderen, was eine unvergleichliche Kontrolle über Dicke und Gleichmäßigkeit bietet.

Die Kompromisse verstehen

Keine einzelne Abscheidungstechnik ist universell überlegen. Die optimale Wahl ist immer eine Frage des Ausgleichs konkurrierender Faktoren, basierend auf den spezifischen Anforderungen der Anwendung.

Konformalität vs. Sichtlinie

Wenn Sie das Innere eines schmalen Grabens oder eines komplexen mechanischen Teils beschichten müssen, ist die konforme Natur von CVD und ALD unerlässlich. Für die Beschichtung einer einfachen, flachen Oberfläche wie einer Linse oder eines Wafers ist die Sichtliniennatur von PVD oft ausreichend und wirtschaftlicher.

Temperatur und Substratkompatibilität

Traditionelles CVD erfordert oft sehr hohe Temperaturen (mehrere hundert Grad Celsius), um die chemischen Reaktionen anzutreiben. Dies kann empfindliche Substrate wie Polymere oder bestimmte Elektronik beschädigen. PVD und spezialisierte Niedertemperatur-CVD-Varianten (wie PECVD) sind für diese Anwendungen besser geeignet.

Reinheit, Dichte und Filmstruktur

CVD kann außergewöhnlich reine Filme erzeugen, da die Precursor-Gase in sehr hohem Maße raffiniert werden können. PVD-Prozesse, insbesondere das Sputtern, führen oft zu dichteren Filmen mit starker Haftung, was ideal für langlebige Schutzschichten ist.

Kosten, Geschwindigkeit und Komplexität

Im Allgemeinen sind PVD- und einfache CVD-Systeme für viele Anwendungen schneller und kostengünstiger. ALD bietet zwar eine unglaubliche Präzision, ist aber ein viel langsamerer und teurerer Prozess, der für hochwertige Anwendungen wie fortschrittliche Mikroelektronik reserviert ist.

Auswahl der richtigen Technik für Ihre Anwendung

Ihre endgültige Entscheidung sollte von der wichtigsten Eigenschaft Ihres gewünschten Films bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD oder ALD sind aufgrund ihrer nicht-sichtlinienbasierten, konformen Natur die überlegenen Optionen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines dichten, haltbaren Metall- oder Keramikfilms auf einer flachen Oberfläche liegt: PVD-Methoden wie das Sputtern sind oft die effektivste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Dickenkontrolle auf atomarer Ebene für fortschrittliche Elektronik liegt: ALD ist die einzige Technik, die die notwendige Schicht-für-Schicht-Präzision bietet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie Kunststoff liegt: Ein Niedertemperatur-PVD-Prozess oder Plasma-Enhanced CVD (PECVD) ist der am besten geeignete Weg.

Indem Sie den Kernmechanismus der Abscheidungstechnik an Ihr Endziel anpassen, können Sie die für Ihr Projekt erforderliche Leistung und Qualität sicherstellen.

Zusammenfassungstabelle:

| Technik | Kernmechanismus | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| PVD (Physikalisch) | Physikalischer Transfer im Vakuum | Dichte Filme, starke Haftung | Flache Oberflächen, langlebige Beschichtungen, temperaturempfindliche Substrate |

| CVD (Chemisch) | Chemische Reaktion von Gasen | Ausgezeichnete Konformalität auf komplexen 3D-Formen | Gleichmäßige Beschichtung komplizierter Teile, hochreine Filme |

| ALD (Atomlagen) | Sequentielle, selbstlimitierende Reaktionen | Dickenkontrolle auf atomarer Ebene | Fortschrittliche Mikroelektronik, ultimative Gleichmäßigkeit |

Sie sind unsicher, welche Dünnschichtabscheidungstechnik für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifische Anwendung, egal ob Sie die konforme Beschichtung von CVD, die Präzision von ALD oder die Haltbarkeit von PVD benötigen. Lassen Sie uns Ihnen helfen, die perfekten Filmeigenschaften für Ihre Forschungs- oder Produktionsanforderungen zu erzielen.

Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten