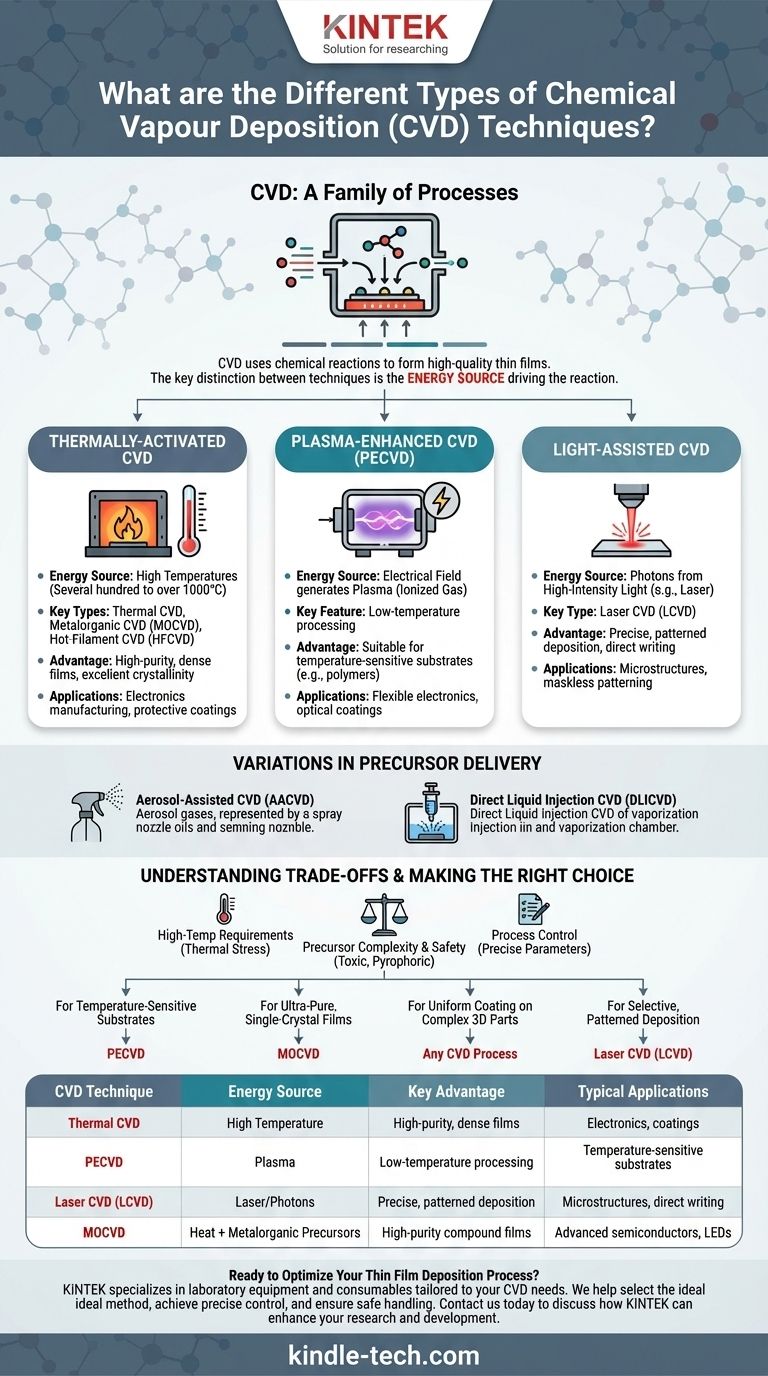

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Prozessfamilie und keine einzelne Technik. Die Haupttypen unterscheiden sich dadurch, wie sie die zur chemischen Reaktion, die den dünnen Film bildet, benötigte Energie zuführen. Zu den wichtigsten Methoden gehören die thermisch aktivierte CVD, die Wärme nutzt, die Plasma-unterstützte CVD (PECVD), die Plasma nutzt, und die lichtgestützte CVD, die Quellen wie Laser verwendet.

Der grundlegende Unterschied zwischen den verschiedenen CVD-Techniken ist die Energiequelle, die zur Initiierung der chemischen Reaktion verwendet wird. Die Wahl einer Methode ist eine Abwägung zwischen den erforderlichen Filmeigenschaften, der Hitzetoleranz des Substrats und der Komplexität der Precursor-Materialien.

Das Grundprinzip der chemischen Gasphasenabscheidung

Was ist CVD?

Die chemische Gasphasenabscheidung ist ein Verfahren zur Herstellung hochwertiger, leistungsstarker fester Dünnschichten. Dabei werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer eingeleitet.

Diese Gase zersetzen sich oder reagieren auf der Oberfläche eines erhitzten Substrats, wodurch eine Schicht aus festem Material zurückbleibt.

Die chemische Reaktion ist entscheidend

Das bestimmende Merkmal von CVD ist die Verwendung einer chemischen Reaktion zur Filmbildung. Dies unterscheidet sie von Techniken der physikalischen Gasphasenabscheidung (PVD), bei denen typischerweise ein festes Material auf das Substrat verdampft oder gesputtert wird.

Die chemische Natur des Prozesses ermöglicht die Herstellung hochreiner, dichter und gut kristallisierter Filme.

Erzeugung konformer Beschichtungen

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, konforme Filme zu erzeugen. Da die Precursor-Gase ein Objekt umgeben, erfolgt der Abscheidungsprozess gleichmäßig auf allen Oberflächen.

Dieser „Ummantelungseffekt“ ist ideal für die Beschichtung komplexer, dreidimensionaler Formen, was bei PVD-Methoden mit Sichtlinie schwierig ist.

Hauptkategorien der CVD-Techniken

Der effektivste Weg, die verschiedenen Arten von CVD zu verstehen, besteht darin, sie nach der Energiequelle zu gruppieren, die die kritische chemische Reaktion antreibt.

Thermisch aktivierte CVD

Dies ist die traditionellste Form der CVD und beruht auf hohen Temperaturen (oft mehrere hundert bis über tausend Grad Celsius), um die Energie für die Reaktion bereitzustellen.

Spezifische Typen umfassen Thermische CVD, Metallorganische CVD (MOCVD), die metallorganische Precursor verwendet und für die Herstellung fortschrittlicher Elektronik von entscheidender Bedeutung ist, sowie die Heißdraht-CVD (HFCVD).

Plasma-unterstützte CVD (PECVD)

Anstatt sich ausschließlich auf hohe Hitze zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen.

Die hochreaktiven Spezies im Plasma können die chemische Reaktion bei viel niedrigeren Temperaturen als bei der thermischen CVD initiieren. Dies macht PECVD geeignet für die Abscheidung von Filmen auf Substraten, die hohen Temperaturen nicht standhalten, wie z. B. Kunststoffen.

Lichtgestützte CVD

Diese Kategorie verwendet Photonen aus einer Lichtquelle hoher Intensität, um die Reaktionsenergie bereitzustellen.

Das häufigste Beispiel ist die Laser-CVD (LCVD), bei der ein fokussierter Laserstrahl Material in einem sehr präzisen Muster selektiv abscheiden kann, was das direkte Schreiben von Mikrostrukturen ermöglicht.

Variationen in der Precursor-Zufuhr

Einige CVD-Methoden unterscheiden sich nicht durch die Energiequelle, sondern dadurch, wie der chemische Precursor in die Reaktionskammer eingebracht wird.

Die Aerosol-unterstützte CVD (AACVD) verwendet ein Aerosol, um den Precursor zu transportieren, während die Direkte Flüssigstoffeinspritzungs-CVD (DLICVD) eine präzise Menge eines flüssigen Precursors direkt in einer beheizten Kammer verdampft.

Verständnis der Kompromisse

Obwohl CVD leistungsstark ist, ist es nicht ohne Herausforderungen. Das Verständnis der Einschränkungen jeder Methode ist der Schlüssel zur fundierten Entscheidungsfindung.

Hohe Temperaturanforderungen

Der größte Nachteil der traditionellen thermischen CVD ist der Bedarf an sehr hohen Temperaturen. Dies begrenzt die Arten von Substratmaterialien, die verwendet werden können, und kann thermische Spannungen in das Endprodukt einführen.

Precursor-Komplexität und Sicherheit

CVD-Prozesse sind auf flüchtige chemische Precursor angewiesen, die teuer, giftig oder pyrophor (selbstentzündlich an der Luft) sein können. Dies erfordert sorgfältige Handhabungs-, Lagerungs- und Abluftmanagementsysteme.

Prozesskontrolle

Die Erzielung einer bestimmten Filmdicke, Zusammensetzung und Kristallstruktur erfordert eine präzise Kontrolle zahlreicher Parameter. Dazu gehören Temperatur, Druck, Gasflussraten und Precursor-Konzentrationen, was die Prozessoptimierung komplex machen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten CVD-Methode hängt vollständig von dem Material ab, das Sie abscheiden, und dem Substrat, das Sie beschichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt (wie einem Polymer): Sie benötigen einen Niedertemperaturprozess, was PECVD zur idealen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Einkristallfilme für High-End-Elektronik liegt: Die präzise Kontrolle durch MOCVD ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: Die inhärente konforme Natur jedes CVD-Prozesses macht es zu einer überlegenen Wahl gegenüber PVD-Methoden mit Sichtlinie.

- Wenn Ihr Hauptaugenmerk auf der selektiven, gemusterten Abscheidung ohne Masken liegt: Die Präzision der Laser-CVD (LCVD) ermöglicht es Ihnen, Muster direkt auf eine Oberfläche zu schreiben.

Letztendlich bietet die vielfältige Familie der CVD-Techniken ein äußerst vielseitiges Werkzeugset für die Materialtechnik auf atomarer Ebene.

Zusammenfassungstabelle:

| CVD-Technik | Energiequelle | Hauptvorteil | Typische Anwendungen |

|---|---|---|---|

| Thermische CVD | Hohe Temperatur | Hochreine, dichte Filme | Elektronik, Beschichtungen |

| Plasma-unterstützte CVD (PECVD) | Plasma | Niedertemperaturverarbeitung | Temperaturempfindliche Substrate |

| Laser-CVD (LCVD) | Laser/Photonen | Präzise, gemusterte Abscheidung | Mikrostrukturen, Direktes Schreiben |

| Metallorganische CVD (MOCVD) | Hitze + Metallorganische Precursor | Hochreine Verbundfilme | Fortschrittliche Halbleiter, LEDs |

| Aerosol-unterstützte CVD (AACVD) | Hitze + Aerosolzufuhr | Vielseitige Precursor-Optionen | Komplexe Materialzusammensetzungen |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Die Wahl der richtigen Technik der chemischen Gasphasenabscheidung ist entscheidend für das Erreichen Ihrer gewünschten Filmeigenschaften und -leistung. Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen CVD-Anforderungen zugeschnitten sind.

Wir helfen Ihnen:

- Die ideale CVD-Methode für Ihr Substrat und Ihre Anwendung auszuwählen

- Eine präzise Kontrolle der Filmdicke und Zusammensetzung zu erreichen

- Eine sichere Handhabung flüchtiger Precursor zu implementieren

- Prozessparameter für überlegene Ergebnisse zu optimieren

Ob Sie mit temperaturempfindlichen Materialien arbeiten oder ultrareine Beschichtungen für fortschrittliche Elektronik benötigen, unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre Laboranforderungen erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK's CVD-Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens