Die chemische Gasphasenabscheidung (CVD) ist keine einzelne Technik, sondern eine Familie leistungsstarker Prozesse, die zur Herstellung von Hochleistungs-Nanomaterialien eingesetzt werden. Diese Methoden unterscheiden sich hauptsächlich durch die Art der Energie, die zur Initiierung der chemischen Reaktion, die das Material bildet, verwendet wird, wie z. B. thermische Energie (Wärme), Plasma oder Photonen (Licht). Diese Unterscheidung ist in der Nanotechnologie von entscheidender Bedeutung, da die Wahl der Methode die Eigenschaften des resultierenden Materials und die Arten der verwendbaren Substrate direkt bestimmt.

Die zentrale Herausforderung in der Nanotechnologie besteht darin, ein spezifisches, hochwertiges Material zu züchten, ohne das darunter liegende Substrat zu beschädigen. Die verschiedenen CVD-Arten existieren, um dieses Problem zu lösen, indem sie unterschiedliche Wege zur „Aktivierung“ der chemischen Reaktion bieten – einige nutzen hohe Hitze für Reinheit, während andere Plasma verwenden, um das Wachstum bei viel niedrigeren, sichereren Temperaturen zu ermöglichen.

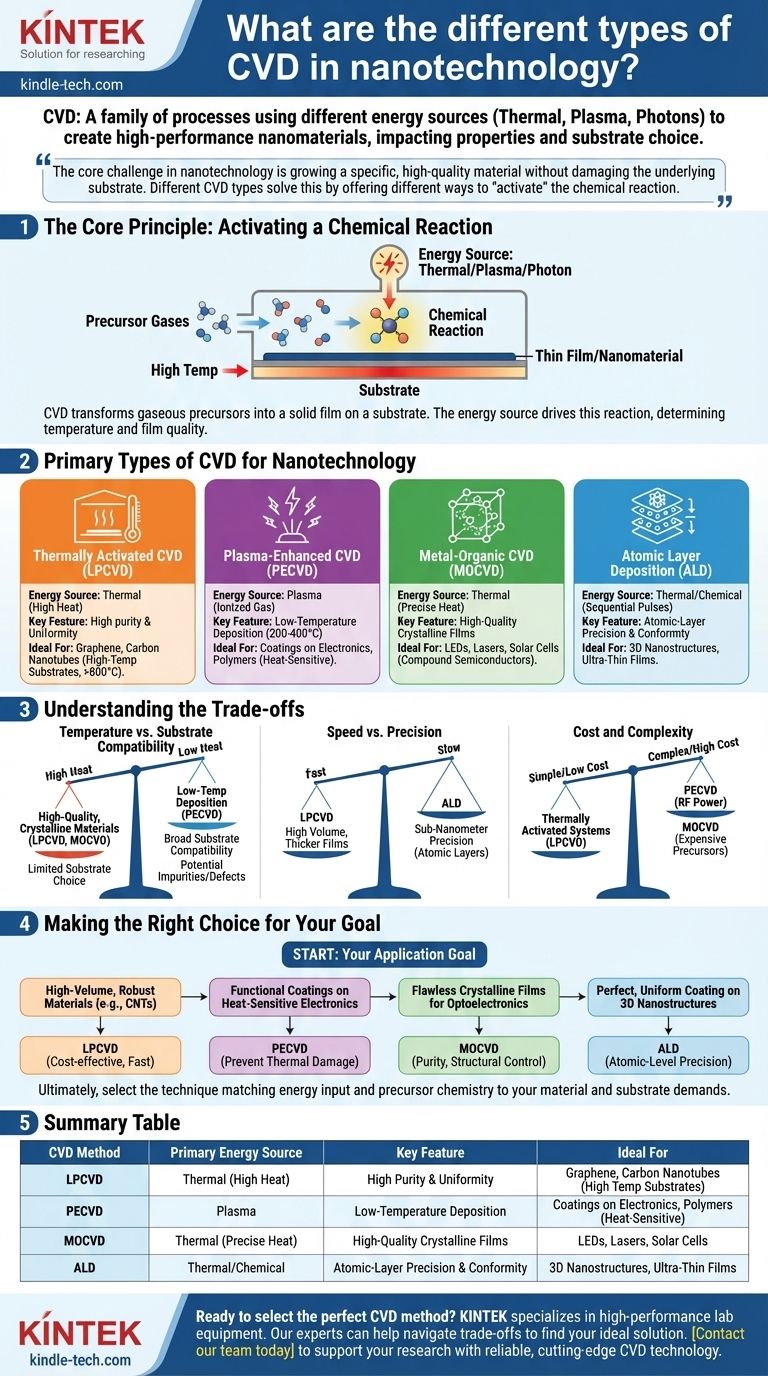

Das Kernprinzip: Aktivierung einer chemischen Reaktion

Alle CVD-Prozesse verfolgen ein grundlegendes Ziel: die Umwandlung von gasförmigen Vorläufermolekülen in einen festen Dünnfilm oder ein Nanomaterial auf einem Substrat. Die Klassifizierung der CVD-Methoden ergibt sich daraus, wie diese Umwandlung energetisch angetrieben wird.

Wie CVD funktioniert

Bei jedem CVD-Prozess werden flüchtige Vorläufergase in eine Reaktionskammer eingeleitet, die ein Substrat enthält. Diese Gase interagieren auf oder in der Nähe der erhitzten Substratoberfläche, wodurch sie zersetzt werden und reagieren. Diese chemische Reaktion führt zur Abscheidung eines festen, nichtflüchtigen Materials auf dem Substrat.

Die Rolle der Energiequelle

Der Hauptunterschied zwischen den CVD-Typen ist die zur Steuerung der Reaktion verwendete Energiequelle. Die Wahl der Energie bestimmt die Prozesstemperatur, die Qualität des abgeschiedenen Films und die Kompatibilität mit verschiedenen Substratmaterialien. Traditionelle Methoden basieren auf hoher Hitze, aber moderne Techniken wurden entwickelt, um diese Einschränkung zu überwinden.

Haupttypen der CVD für die Nanotechnologie

Für Anwendungen in der Nanotechnologie sind die wichtigsten CVD-Varianten diejenigen, die eine präzise Kontrolle über Materialwachstum, Reinheit und Struktur bei potenziell niedrigeren Temperaturen bieten.

Thermisch aktivierte CVD (APCVD & LPCVD)

Dies ist die konventionellste Form der CVD und stützt sich rein auf thermische Energie vom erhitzten Substrat, um die Reaktion zu initiieren. Sie wird oft nach Druck unterteilt: Atmosphärendruck-CVD (APCVD) und Niederdruck-CVD (LPCVD). LPCVD ist in der Nanotechnologie üblich für die Herstellung von Filmen höherer Reinheit mit besserer Gleichmäßigkeit.

Diese Methode ist ein Arbeitspferd für die Herstellung robuster Materialien wie Graphen und Kohlenstoffnanoröhrchen (CNTs), die den erforderlichen hohen Temperaturen (oft >800°C) standhalten können.

Plasma-unterstützte CVD (PECVD)

PECVD nutzt ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) in der Reaktionskammer zu erzeugen. Dieses energiereiche Plasma liefert die Energie, um Vorläufergase aufzuspalten, was die Abscheidung bei deutlich niedrigeren Temperaturen (typischerweise 200–400 °C) ermöglicht.

Diese Technik ist unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Kunststoffen, Polymeren oder elektronischen Bauteilen, die durch die Hitze der herkömmlichen CVD beschädigt würden.

Metallorganische CVD (MOCVD)

MOCVD ist eine spezialisierte Form der thermischen CVD, die metallorganische Verbindungen als Vorläufer verwendet. Diese Vorläufer sind hochrein und zersetzen sich sauber, was MOCVD zur führenden Technik für das Wachstum hochreiner Einkristall-Dünnschichten macht.

Sie ist der Industriestandard für die Herstellung von Verbindungshalbleitern, die in Hochleistungs-LEDs, Lasern und Solarzellen verwendet werden, wo kristalline Perfektion von größter Bedeutung ist.

Atomlagenabscheidung (ALD)

Obwohl technisch gesehen ein eigenständiger Prozess, wird ALD oft als fortgeschrittene Unterart der CVD betrachtet. Es handelt sich um einen sequenziellen, selbstlimitierenden Prozess, bei dem Vorläufergase einzeln zugeführt werden. Jeder Impuls lagert genau eine Atomlage Material ab.

ALD bietet unübertroffene Präzision, Konformität und Dickenkontrolle und ist daher ideal für die Beschichtung komplexer, dreidimensionaler Nanostrukturen oder die Herstellung ultradünner Gateoxide in der modernen Mikroelektronik.

Die Abwägungen verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen konkurrierender Faktoren. Ihre Entscheidung wirkt sich direkt auf die Kosten, die Geschwindigkeit und die endgültige Qualität Ihres Nanomaterials aus.

Temperatur vs. Substratkompatibilität

Die hohen Temperaturen, die bei LPCVD oder MOCVD verwendet werden, führen oft zu qualitativ hochwertigeren, kristallineren Materialien. Diese Hitze schränkt jedoch die Wahl der Substrate stark ein. PECVD löst dieses Problem, indem es eine Tieftemperaturabscheidung ermöglicht, aber die Plasmaumgebung kann manchmal Verunreinigungen oder strukturelle Defekte verursachen.

Geschwindigkeit vs. Präzision

Standard-CVD-Methoden wie LPCVD können Material relativ schnell abscheiden und eignen sich daher für dickere Filme oder die Großserienproduktion. Im Gegensatz dazu bietet ALD ultimative Präzision im Sub-Nanometerbereich, ist aber außerordentlich langsam, da es das Material Schicht für Schicht aufbaut.

Kosten und Komplexität

Thermisch aktivierte Systeme sind oft am einfachsten und kostengünstigsten in der Anschaffung und im Betrieb. PECVD-Systeme benötigen teure Hochfrequenz- (HF) Netzteile zur Erzeugung des Plasmas, während MOCVD auf hochreine und oft kostspielige metallorganische Vorläufer angewiesen ist, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die optimale CVD-Technik wird vollständig durch die spezifischen Anforderungen Ihrer Anwendung hinsichtlich Materialqualität, Substrattyp und Produktionsmaßstab bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion robuster Materialien wie Kohlenstoffnanoröhrchen liegt: LPCVD bietet aufgrund seiner relativen Einfachheit und Geschwindigkeit eine kostengünstige und zuverlässige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung funktionaler Beschichtungen auf hitzeempfindlichen Elektronikbauteilen oder Polymeren liegt: PECVD ist die notwendige Wahl, um thermische Schäden am darunter liegenden Substrat zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung makelloser kristalliner Filme für Hochleistungs-Optoelektronik liegt: MOCVD bietet die Reinheit und Strukturkontrolle, die für Bauteile wie LEDs und Laser erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer perfekten, gleichmäßigen Beschichtung auf komplexen 3D-Nanostrukturen liegt: ALD ist die einzige Technik, die die erforderliche Präzision und Konformität auf atomarer Ebene bietet.

Letztendlich geht es bei der Auswahl der richtigen CVD-Technik darum, die Energiezufuhr und die Vorläuferchemie an die spezifischen Anforderungen Ihres Materials und Substrats anzupassen.

Zusammenfassungstabelle:

| CVD-Methode | Primäre Energiequelle | Hauptmerkmal | Ideal für |

|---|---|---|---|

| LPCVD | Thermisch (Hohe Hitze) | Hohe Reinheit & Gleichmäßigkeit | Graphen, Kohlenstoffnanoröhrchen (Hochtemperatursubstrate) |

| PECVD | Plasma | Tieftemperaturabscheidung | Beschichtungen auf Elektronik, Polymeren (Hitzempfindlich) |

| MOCVD | Thermisch (Präzise Hitze) | Hochwertige kristalline Filme | LEDs, Laser, Solarzellen |

| ALD | Thermisch/Chemisch | Präzision & Konformität auf Atomlagen-Ebene | 3D-Nanostrukturen, ultradünne Filme |

Bereit, die perfekte CVD-Methode für Ihr Nanotechnologieprojekt auszuwählen? Die richtige Ausrüstung ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und Substratkompatibilität. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Experten helfen Ihnen, die Abwägungen zwischen Temperatur, Geschwindigkeit und Präzision zu meistern, um die ideale Lösung zu finden.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Forschung und Entwicklung mit zuverlässiger, hochmoderner CVD-Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen