Auf der höchsten Ebene lassen sich alle Dünnschichtabscheidungstechniken in zwei Hauptkategorien einteilen: Physikalische Abscheidung und Chemische Abscheidung. Der Hauptunterschied liegt darin, wie das Filmmaterial auf das Substrat gelangt. Physikalische Methoden transportieren ein Material physisch von einer festen Quelle zur Oberfläche, während chemische Methoden Vorläuferchemikalien verwenden, die reagieren, um direkt auf der Oberfläche einen neuen, festen Film zu erzeugen.

Der wesentliche Unterschied besteht nicht darin, welche Methode überlegen ist, sondern welcher Mechanismus für die Aufgabe geeignet ist. Die Wahl zwischen einem physikalischen oder chemischen Prozess hängt vollständig von den gewünschten Filmeigenschaften, dem abzuscheidenden Material und der Beschaffenheit des Substrats ab.

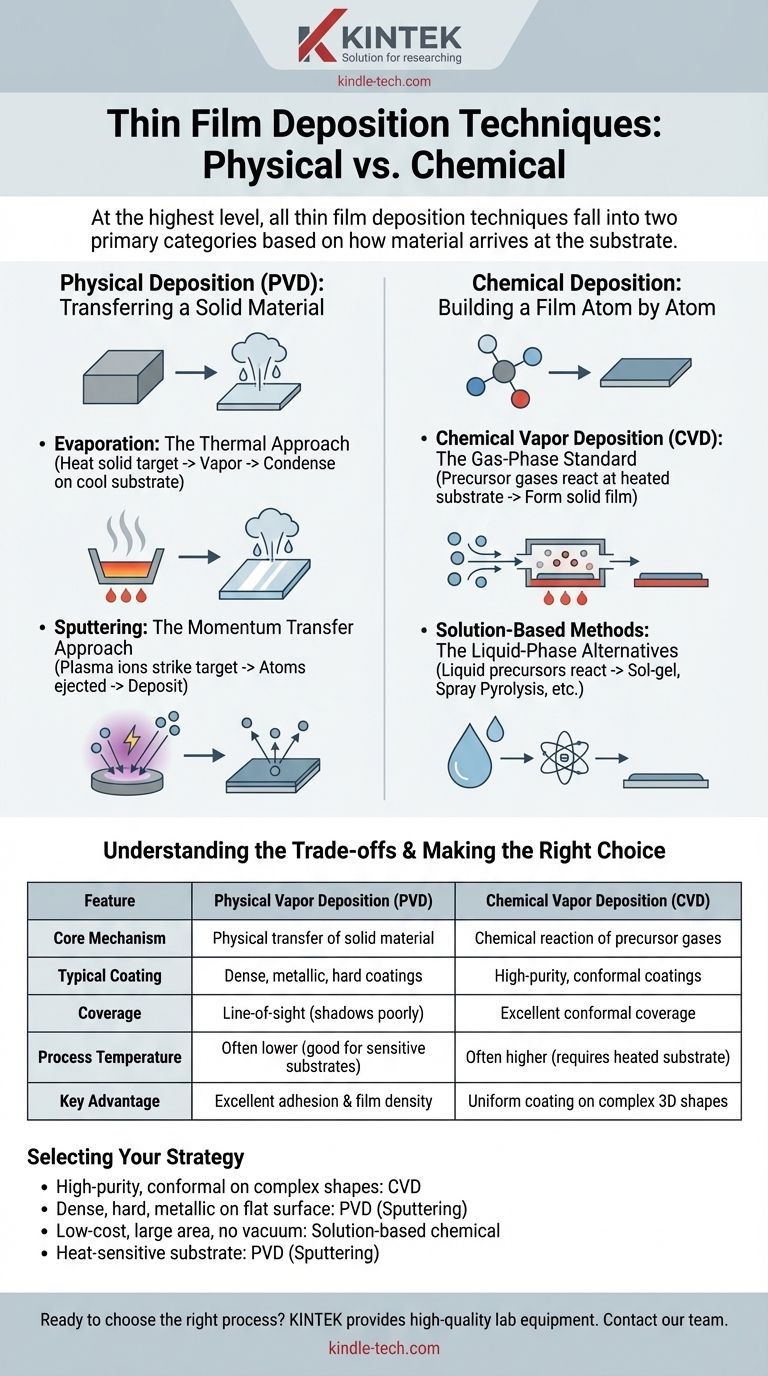

Die zwei Säulen: Physikalische vs. Chemische Abscheidung

Jeder Dünnschichtabscheidungsprozess beginnt mit demselben Ziel: eine außergewöhnlich dünne Materialschicht, oft nur wenige Atome oder Moleküle dick, auf eine Oberfläche, das sogenannte Substrat, aufzubringen. Die zur Erreichung dieses Ziels gewählte Methode definiert die Eigenschaften des Films, von seiner Dichte und Reinheit bis hin zu seiner Haftung an der Oberfläche.

Die grundlegende Trennung der Methodik – physikalisch versus chemisch – bietet einen klaren Rahmen zum Verständnis Ihrer Optionen.

Physikalische Gasphasenabscheidung (PVD): Übertragung eines festen Materials

Die Physikalische Gasphasenabscheidung (PVD) umfasst eine Familie von Prozessen, die im Vakuum stattfinden. Das Grundprinzip besteht darin, ein festes Ausgangsmaterial in einen Dampf umzuwandeln und diesen als dünnen Film auf dem Substrat kondensieren zu lassen.

Verdampfung: Der thermische Ansatz

Die Verdampfung ist konzeptionell die einfachste PVD-Methode. Ein festes Targetmaterial in einer Vakuumkammer wird erhitzt, bis es in gasförmiger Form verdampft. Diese gasförmigen Atome bewegen sich dann durch das Vakuum und kondensieren auf dem kühleren Substrat, ähnlich wie Dampf einen kalten Spiegel beschlägt.

Sputtern: Der Impulsübertragungsansatz

Sputtern ist ein energiereicherer Prozess. Anstelle von Wärme wird ein Plasma eines Inertgases, wie Argon, verwendet. Hochenergetische Ionen aus diesem Plasma werden beschleunigt, um das feste Targetmaterial zu treffen, wodurch Atome physisch herausgeschlagen oder "gesputtert" werden. Diese ausgestoßenen Atome lagern sich dann auf dem Substrat ab und bilden einen dichten und stark haftenden Film.

Chemische Abscheidung: Aufbau eines Films Atom für Atom

Chemische Abscheidungstechniken beginnen nicht mit dem fertigen Filmmaterial in fester Form. Stattdessen werden Vorläuferchemikalien eingeführt, die an oder in der Nähe des Substrats eine Reaktion eingehen, wobei der gewünschte Film als Produkt dieser Reaktion entsteht.

Chemische Gasphasenabscheidung (CVD): Der Gasphasenstandard

Bei der CVD werden Vorläufergase in eine Reaktionskammer mit einem beheizten Substrat eingeleitet. Die Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Gasen auszulösen, was zur Abscheidung eines hochreinen festen Films auf der Oberfläche des Substrats führt.

Lösungsbasierte Methoden: Die Flüssigphasen-Alternativen

Diese breite Kategorie umfasst Techniken wie Sol-Gel, Sprühpyrolyse und chemische Badabscheidung. Das verbindende Prinzip ist die Verwendung von flüssigen chemischen Vorläufern anstelle von Gasen. Diese Methoden arbeiten oft bei niedrigeren Temperaturen und erfordern nicht immer ein Vakuum, was sie für bestimmte Anwendungen potenziell einfacher und kostengünstiger macht.

Die Kompromisse verstehen: Warum die eine der anderen vorziehen?

Die Entscheidung, PVD oder eine chemische Methode zu verwenden, beinhaltet klare technische Kompromisse. Jeder Ansatz bietet je nach Endanwendung unterschiedliche Vorteile.

Konforme Abdeckung

CVD zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus, was bedeutet, dass es komplexe, dreidimensionale Formen gleichmäßig bedecken kann. Da der Vorläufer ein Gas ist, kann er in winzige Spalten fließen und dort reagieren. PVD, als "Sichtlinien"-Prozess, hat Schwierigkeiten, schattierte oder unterschnittene Bereiche gleichmäßig zu beschichten.

Temperatur und Substrat

Viele CVD-Prozesse erfordern hohe Temperaturen, um die chemischen Reaktionen anzutreiben. PVD-Techniken, insbesondere das Sputtern, können oft bei viel niedrigeren Temperaturen durchgeführt werden, wodurch sie für wärmeempfindliche Substrate wie Kunststoffe oder vorverarbeitete Elektronik geeignet sind.

Reinheit und Dichte

PVD-Prozesse, insbesondere das Sputtern, sind bekannt für die Herstellung von Filmen mit sehr hoher Dichte und ausgezeichneter Haftung. Die Vakuumumgebung minimiert Verunreinigungen, und die energetische Natur der gesputterten Atome hilft ihnen, eine dicht gepackte Schicht zu bilden.

Filmzusammensetzung

PVD eignet sich hervorragend zum Abscheiden von Materialien wie reinen Metallen, Legierungen und bestimmten Verbindungen, die leicht als festes Target erhältlich sind. CVD bietet eine größere Flexibilität für die Abscheidung einzigartiger oder komplexer Verbindungen, wie Siliziumnitrid oder Titancarbid, durch präzise Steuerung der Vorläufergasmischung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsstrategie erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen Beschichtung auf komplexen Formen liegt: Die Chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer nicht-sichtbaren Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer dichten, harten oder metallischen Beschichtung auf einer ebenen Oberfläche liegt: Die Physikalische Gasphasenabscheidung (PVD), insbesondere das Sputtern, bietet eine ausgezeichnete Kontrolle, Haftung und Reinheit.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Abscheidung über eine große Fläche ohne Vakuum liegt: Ziehen Sie lösungsmittelbasierte chemische Methoden wie Sprühpyrolyse oder Sol-Gel wegen ihrer betrieblichen Einfachheit in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem wärmeempfindlichen Substrat liegt: PVD-Methoden wie das Sputtern bieten ein niedrigeres Prozesstemperaturfenster im Vergleich zu vielen konventionellen CVD-Techniken.

Das Verständnis des grundlegenden Mechanismus – physikalischer Transfer versus chemische Reaktion – ist der Schlüssel, um sich in der Landschaft der Dünnschichttechnologie zurechtzufinden und den optimalen Prozess für Ihre Anwendung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physische Übertragung von festem Material | Chemische Reaktion von Vorläufergasen |

| Typische Beschichtung | Dichte, metallische, harte Beschichtungen | Hochreine, konforme Beschichtungen |

| Abdeckung | Sichtlinie (schlecht bei Schatten) | Ausgezeichnete konforme Abdeckung |

| Prozesstemperatur | Oft niedriger (gut für empfindliche Substrate) | Oft höher (erfordert beheiztes Substrat) |

| Hauptvorteil | Ausgezeichnete Haftung und Filmdichte | Gleichmäßige Beschichtung auf komplexen 3D-Formen |

Bereit, den richtigen Dünnschichtabscheidungsprozess für Ihr Labor zu wählen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen bereitzustellen. Ob Sie die dichten Beschichtungen eines PVD-Systems oder die konforme Abdeckung eines CVD-Aufbaus benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung zur Verbesserung Ihrer Forschung und Entwicklung auszuwählen.

Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Nutzen der CVD-Beschichtung? Steigerung der Haltbarkeit und Funktionalität Ihrer Komponenten

- Warum ist die Filmdicke wichtig? Sie ist der Schlüssel zur Kontrolle der Materialleistung.

- Wie funktioniert Ionenstrahl-Sputtern? Erzielen Sie überragende Dünnschichtqualität mit präziser Steuerung

- Was sind die Techniken der Gasphasenabscheidung? Wählen Sie zwischen PVD und CVD für Ihre Dünnschichtanforderungen

- Was ist Atomlagenabscheidung (ALD) mittels Gas? Erreichen Sie perfekt gleichmäßige Dünnschichten mit atomarer Präzision

- Wie groß ist ein CVD-Diamant? Von mikrondünnen Beschichtungen bis hin zu mehrkarätigen Edelsteinen

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zu PVD- und CVD-Beschichtungstechniken

- Was ist die Schichtmethode der Abscheidung? Ein Leitfaden zu PVD- vs. CVD-Dünnschichttechniken