Im Kern wird das Wachstum einer Dünnschicht von drei grundlegenden Faktoren bestimmt: der Beschaffenheit der Substratoberfläche, den Eigenschaften des abzuscheidenden Materials sowie der Energie und Rate, mit der dieses Material eintrifft. Diese Elemente interagieren in einem komplexen Zusammenspiel von Thermodynamik und Kinetik und bestimmen alles, von der anfänglichen Filmbildung bis hin zu seiner endgültigen Mikrostruktur und seinen physikalischen Eigenschaften.

Die Qualität und Struktur einer Dünnschicht sind kein Zufall. Sie sind das direkte Ergebnis eines Wettbewerbs zwischen der Neigung der ankommenden Atome, sich an das Substrat zu binden, und ihrer Neigung, sich miteinander zu verbinden, alles unter dem Einfluss von Prozessbedingungen wie Temperatur und Druck.

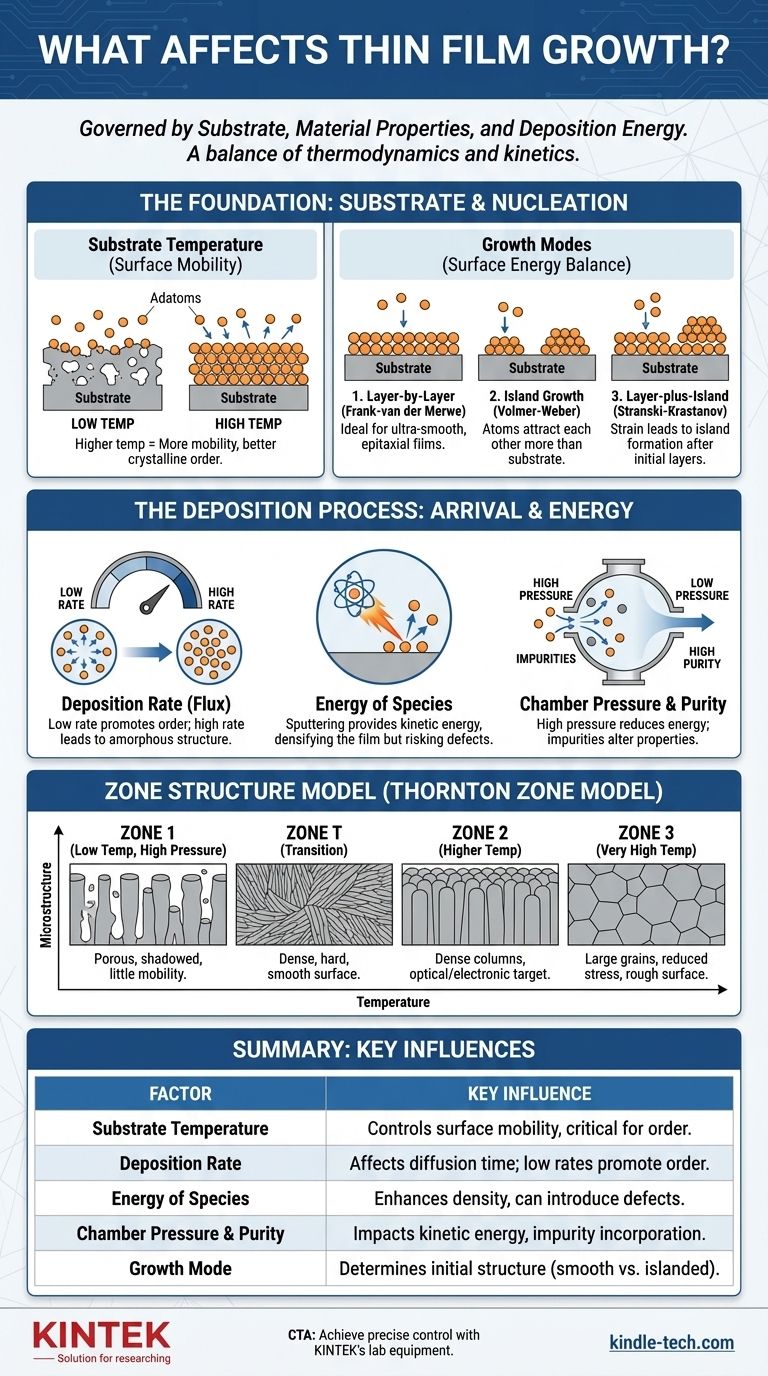

Das Fundament: Das Substrat und die anfängliche Keimbildung

Der Prozess des Dünnschichtwachstums beginnt in dem Moment, in dem die ersten Atome, oder „Adatome“, auf dem Substrat landen. Die Wechselwirkung an dieser Grenzfläche ist das kritischste Einzelereignis, das die Bühne für das gesamte nachfolgende Wachstum bereitet.

Die Rolle der Substrattemperatur

Die Substrattemperatur ist eine direkte Steuerung der Oberflächenmobilität. Eine höhere Temperatur liefert mehr thermische Energie für die ankommenden Adatome, wodurch sie längere Strecken über die Oberfläche wandern können, bevor sie sich festsetzen. Diese Mobilität ist entscheidend für die Bildung geordneter, kristalliner Strukturen.

Das Gleichgewicht der Oberflächenenergien

Wie Atome zunächst auf der Oberfläche aggregieren, wird durch das Gleichgewicht zwischen der Oberflächenenergie des Filmmaterials, der Oberflächenenergie des Substrats und der Grenzflächenenergie zwischen ihnen bestimmt. Dieses Gleichgewicht bestimmt einen von drei primären Wachstumsmodi.

Frank-van der Merwe (Schichtweises Wachstum)

Dieser Modus tritt auf, wenn die Adatome stärker vom Substrat als voneinander angezogen werden. Das Material „benetzt“ die Oberfläche und bildet eine vollständige, zweidimensionale Monoschicht, bevor sich eine zweite Schicht zu bilden beginnt. Dies ist ideal für die Herstellung ultraglatter, epitaktischer Filme.

Volmer-Weber (Inselwachstum)

Umgekehrt tritt dieser Modus auf, wenn die Adatome stärker voneinander als vom Substrat angezogen werden. Die ankommenden Atome aggregieren schnell und bilden ausgeprägte dreidimensionale Inseln, die schließlich wachsen und verschmelzen, um einen kontinuierlichen Film zu bilden.

Stranski-Krastanov (Schicht-plus-Insel)

Dies ist ein Hybridmodus, der mit schichtweisem Wachstum beginnt. Nachdem eine oder mehrere vollständige Monoschichten gebildet wurden, macht die akkumulierte Spannung im Film es energetisch günstiger, dass das nachfolgende Wachstum in eine Inselbildung übergeht.

Der Abscheidungsprozess: Kontrolle von Ankunft und Energie

Über das Substrat hinaus bieten die Methoden, mit denen das Material transportiert wird – wie Sputtern, Verdampfen oder chemische Gasphasenabscheidung – die wichtigsten Hebel zur Steuerung der endgültigen Struktur des Films.

Abscheidungsrate

Die Abscheidungsrate (oder der Fluss) bestimmt, wie schnell Atome auf der Oberfläche eintreffen. Eine niedrige Abscheidungsrate gibt Adatomen mehr Zeit zur Diffusion und zum Finden von energiearmen Stellen, was die kristalline Ordnung fördert. Eine sehr hohe Rate kann Atome „begraben“, bevor sie Zeit zur Bewegung haben, was oft zu einer amorphen oder schlecht geordneten Struktur führt.

Energie der abgeschiedenen Spezies

Techniken wie das Sputtern liefern nicht nur Atome; sie liefern sie mit erheblicher kinetischer Energie. Diese Energie kann die Oberflächenmobilität erhöhen, schwach gebundene Atome ablösen und den Film während des Wachstums verdichten. Übermäßige Energie kann jedoch auch Defekte und Druckspannung einführen.

Kammerdruck und Reinheit

Der Druck in der Abscheidungskammer beeinflusst die freie Weglänge der Atome, die von der Quelle zum Substrat wandern. Ein höherer Hintergrundgasdruck kann zu Kollisionen führen, die die kinetische Energie der Atome bei der Ankunft reduzieren. Darüber hinaus können Verunreinigungen in der Kammer (wie Wasser oder Sauerstoff) in den Film eingebaut werden, was seine Eigenschaften dramatisch verändert.

Die Kompromisse verstehen: Das Zonenstrukturmodell

Ein leistungsfähiger Rahmen zum Verständnis des Zusammenspiels dieser Faktoren ist das Thornton-Zonenmodell (TSZ-Modell). Es ordnet die resultierende Film-Mikrostruktur zwei Schlüsselparametern zu: Substrattemperatur und Sputtergasdruck.

Zone 1: Poröse Strukturen

Bei niedrigen Temperaturen haben Adatome sehr wenig Oberflächenmobilität und bleiben dort haften, wo sie landen. Dies erzeugt eine poröse, säulenförmige Struktur mit erheblichen Hohlräumen, da hohe Punkte auf dem wachsenden Film die Täler vor dem einfallenden Fluss abschatten.

Zone T: Dichte, faserige Körner

Wenn die Temperatur steigt, beginnt die Oberflächen-Diffusion, den Abschattungseffekt zu überwinden. Diese „T“- oder Übergangszone ist gekennzeichnet durch eine dichte Struktur faseriger Körner mit dicht gepackten Grenzen, was oft zu einem harten Film mit glatter Oberfläche führt.

Zone 2: Dicht gepackte Säulen

Bei höheren Temperaturen wird die Oberflächen-Diffusion signifikant. Der Film wächst als dicht gepackte säulenförmige Körner, die sich durch die Dicke des Films erstrecken. Dies ist oft das Ziel für viele optische und elektronische Anwendungen.

Zone 3: Große, gleichachsige Körner

Bei sehr hohen Temperaturen (typischerweise über der Hälfte des Schmelzpunkts des Filmmaterials) sind sowohl die Oberflächen- als auch die Volumen-Diffusion aktiv. Die anfänglichen Säulenkörner rekristallisieren zu größeren, dreidimensionalen gleichachsigen Körnern, was die Spannung reduzieren, aber auch die Oberflächenrauheit erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Dünnschichtwachstums bedeutet, diese Faktoren gezielt zu manipulieren, um eine spezifische Mikrostruktur und die gewünschten Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem hochgeordneten, epitaktischen Film liegt: Verwenden Sie eine hohe Substrattemperatur, eine sehr niedrige Abscheidungsrate und eine Ultrahochvakuum-Umgebung auf einem gitterangepassten Substrat.

- Wenn Ihr Hauptaugenmerk auf einer harten, dichten Beschichtung liegt: Zielen Sie auf den Temperaturbereich der Zone T oder der niedrigen Zone 2 ab und verwenden Sie gleichzeitig einen Prozess wie das Sputtern, um etwas kinetische Energie für die Verdichtung bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidung für eine einfache Barriere liegt: Ein Prozess mit niedrigerer Temperatur und höherer Rate kann ausreichend sein, auch wenn dies zu einer weniger geordneten Struktur der Zone 1 führt.

Letztendlich geht es bei der Beherrschung des Dünnschichtwachstums darum, die Energielandschaft zu verstehen und zu kontrollieren, auf der Ihr Film aufgebaut wird.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Einfluss auf das Filmwachstum |

|---|---|

| Substrattemperatur | Steuert die Oberflächenmobilität der Atome, entscheidend für die kristalline Ordnung. |

| Abscheidungsrate | Beeinflusst die Zeit für die Atomdiffusion; niedrige Raten fördern geordnete Strukturen. |

| Energie der abgeschiedenen Spezies | Erhöht die Dichte, kann aber Defekte einführen; wichtig beim Sputtern. |

| Kammerdruck & Reinheit | Beeinflusst die kinetische Energie und die Einlagerung von Verunreinigungen. |

| Wachstumsmodus (z. B. Schichtweise) | Bestimmt die anfängliche Filmstruktur (glatt vs. inselartig). |

Sind Sie bereit, eine präzise Kontrolle über Ihren Dünnschichtabscheidungsprozess zu erlangen? Die richtige Laborausrüstung ist grundlegend für die Manipulation dieser kritischen Wachstumsfaktoren. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Sputteranlagen, Verdampfungsquellen und CVD-Reaktoren spezialisiert, die die präzise Temperaturkontrolle, Abscheidungsraten und Energiebedingungen liefern, die Ihre Forschung erfordert. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für das Wachstum hochwertiger, gleichmäßiger Dünnschichten für Ihre spezifische Anwendung unterstützen – von epitaktischen Schichten für die Elektronik bis hin zu harten, dichten Beschichtungen.

Kontaktieren Sie noch heute unsere Dünnschichtspezialisten, um Ihre Projektanforderungen zu besprechen und Ihren Abscheidungsprozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Wie schneidet RF-Sputtern im Vergleich zu DC-Sputtern in Bezug auf Abscheidungsrate und Kosten ab?

- Was ist CVD in Halbleitern? Der unverzichtbare Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Temperatur die chemische Gasphasenabscheidung? Beherrschung der thermischen Kontrolle für überlegene Beschichtungen

- Was ist chemische Gasphasenabscheidung in Halbleitern? Der atomare Motor der modernen Elektronik

- Wie unterstützt das Heizsystem eines CVD-Ofens die Katalysatorvorbehandlung? Optimierung der Graphensynthese auf Stahl

- Was sind die Methoden der Siliziumabscheidung? Wählen Sie die richtige Technik für Ihre Anwendung

- Wie werden diamantbeschichtete Werkzeuge hergestellt? CVD vs. PVD für maximale Leistung

- Welche Arten der Dünnschichtabscheidung gibt es? Ein Leitfaden zu PVD vs. CVD für Ihr Labor