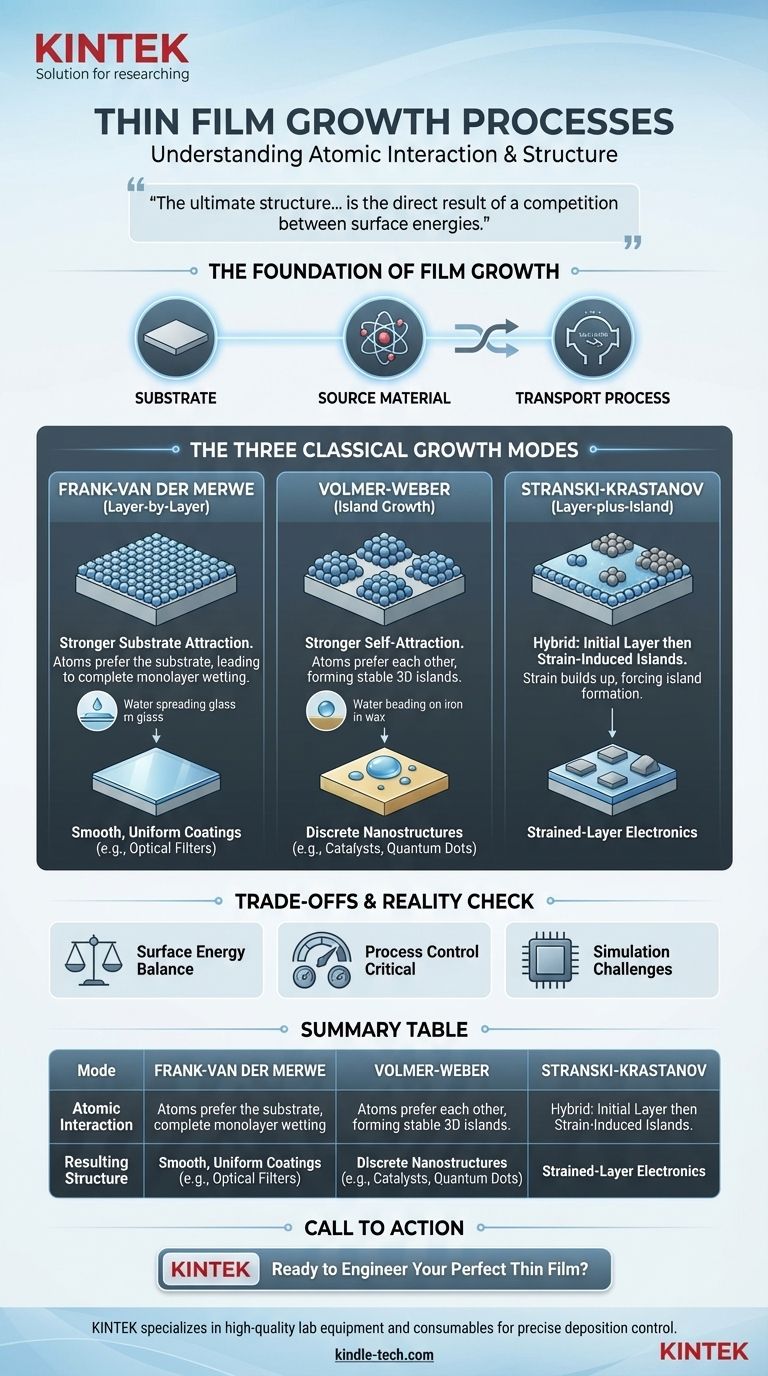

Die Bildung einer Dünnschicht wird durch einen von drei primären Wachstumsmodi bestimmt, die ihre endgültige Struktur und Eigenschaften diktieren. Dies sind der Schicht-für-Schicht-Modus (Frank-van der Merwe), der Insel-Modus (Volmer-Weber) und ein hybrider Schicht-plus-Insel-Modus (Stranski-Krastanov). Der spezifische Modus wird durch das energetische Zusammenspiel zwischen den abgelagerten Atomen und der Substratoberfläche bestimmt.

Die endgültige Struktur einer Dünnschicht ist nicht zufällig; sie ist das direkte Ergebnis eines Wettbewerbs zwischen Oberflächenenergien. Zu verstehen, ob abgelagerte Atome lieber am Substrat oder aneinander haften, ist der Schlüssel zur Steuerung der endgültigen Form und Funktion der Schicht.

Die Grundlage des Schichtwachstums

Bevor eine Schicht wachsen kann, müssen drei grundlegende Komponenten vorhanden sein. Dieser Prozess, der oft in einer Vakuumkammer stattfindet, bereitet die Bühne für die Anordnung auf atomarer Ebene.

Das Substrat

Das Substrat ist das Basismaterial, auf dem die Schicht gewachsen wird. Seine Oberflächeneigenschaften, wie Kristallstruktur und Sauberkeit, sind entscheidend, da sie die Vorlage für die Abscheidung bilden.

Das Ausgangsmaterial

Die Quelle, oder das Targetmaterial, ist die Substanz, die die Dünnschicht bilden wird. Eine Abscheidungstechnik, wie das Sputtern, wird verwendet, um Atome aus dieser Quelle auszustoßen.

Der Transportprozess

Diese ausgestoßenen Atome werden von der Quelle zum Substrat transportiert. Diese Reise, oft durch ein Vakuum oder Gas mit niedrigem Druck, endet, wenn die Atome mit einer bestimmten Energie an der Substratoberfläche ankommen.

Die drei klassischen Wachstumsmodi

Sobald ein Atom auf dem Substrat landet, findet eine kritische Wechselwirkung statt. Das Gleichgewicht zwischen der Anziehung des Atoms zum Substrat und seiner Anziehung zu anderen Atomen desselben Materials bestimmt, wie die Schicht wachsen wird.

Frank-van der Merwe (Schicht-für-Schicht-Wachstum)

Dieser Modus tritt auf, wenn die abgelagerten Atome stärker vom Substrat angezogen werden als voneinander. Diese starke Adhäsion fördert die Benetzung der Oberfläche.

Jedes ankommende Atom bevorzugt die Bindung an das Substrat, was zur Bildung einer vollständigen, gleichmäßigen Monoschicht führt, bevor eine zweite Schicht zu wachsen beginnt. Dieser Prozess wiederholt sich und erzeugt eine atomar glatte, kontinuierliche Schicht. Stellen Sie es sich vor wie Wasser, das sich perfekt auf einer sehr sauberen Glasscheibe ausbreitet.

Volmer-Weber (Inselwachstum)

Dies ist das gegenteilige Szenario, bei dem Atome stärker einander anziehen als das Substrat. Die kohäsiven Kräfte innerhalb des abzuscheidenden Materials sind stärker als die adhäsiven Kräfte zur Oberfläche.

Anstatt die Oberfläche zu benetzen, lagern sich Atome zusammen, um stabile dreidimensionale Inseln zu bilden. Die Schicht wächst durch die Keimbildung und das spätere Verschmelzen (Koaleszenz) dieser Inseln. Dies ist analog zu Wassertropfen, die sich auf einer wachsartigen, antihaftbeschichteten Oberfläche bilden.

Stranski-Krastanov (Schicht-plus-Insel-Wachstum)

Dies ist ein Hybridmodus, der die anderen beiden kombiniert. Zunächst haben die Atome eine stärkere Anziehung zum Substrat, was zur Bildung einer oder mehrerer perfekter Monoschichten führt, genau wie beim Frank-van der Merwe-Wachstum.

Während sich diese anfänglichen Schichten bilden, baut sich jedoch Spannung innerhalb der Schicht auf, aufgrund von Fehlpassungen im Kristallgitter zwischen der Schicht und dem Substrat. Um diese Spannungsenergie abzubauen, wechselt der Wachstumsmodus, und die Schicht beginnt, 3D-Inseln auf der anfänglichen flachen Schicht zu bilden.

Die Kompromisse verstehen: Theorie vs. Realität

Obwohl diese drei Modi einen klaren theoretischen Rahmen bieten, stellt das Erreichen eines gewünschten Wachstumsmodus in der Praxis erhebliche Herausforderungen dar.

Die Rolle der Oberflächenenergie

Die Wahl zwischen den Wachstumsmodi ist im Grunde eine Frage der Minimierung der Gesamtenergie des Systems. Es ist ein Gleichgewicht zwischen der Oberflächenenergie des Substrats, der Oberflächenenergie der Schicht und der Energie der Grenzfläche zwischen ihnen. Eine Modifikation des Substrats oder der Abscheidungsbedingungen kann dieses Gleichgewicht verschieben.

Prozesskontrolle ist entscheidend

Faktoren wie Substrattemperatur, Abscheidungsrate und Hintergrunddruck können die Adatom-Mobilität und Haftkoeffizienten beeinflussen. Ein Prozess, der für das Schicht-für-Schicht-Wachstum vorgesehen ist, kann leicht in die Inselbildung übergehen, wenn die Bedingungen nicht präzise kontrolliert werden.

Die Herausforderung der Simulation

Die Vorhersage des Schichtwachstums ist rechenintensiv. Obwohl Methoden wie die Molekulardynamik (MD) atomare Wechselwirkungen modellieren können, sind sie zeitaufwändig und haben Schwierigkeiten, die komplexe Physik der Bindungsbildung und des Bindungsbruchs über praktische Zeitskalen perfekt zu erfassen, was eine experimentelle Validierung unerlässlich macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre gewünschte Anwendung bestimmt, welchen Wachstumsmodus Sie anstreben sollten. Die endgültigen Eigenschaften der Schicht – sei es optisch, elektrisch oder mechanisch – sind eine direkte Folge ihrer Nanostruktur.

- Wenn Ihr Hauptaugenmerk auf einer perfekt glatten, gleichmäßigen Beschichtung liegt (z. B. optische Filter, Schutzschichten): Sie sollten ein Frank-van der Merwe-Wachstum anstreben, indem Sie eine Substrat-/Materialkombination mit starker Grenzflächenhaftung wählen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung diskreter Nanostrukturen liegt (z. B. Katalysatoren, Quantenpunkte): Sie sollten das Volmer-Weber- oder Stranski-Krastanov-Wachstum nutzen, um gezielt kontrollierte 3D-Inseln zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer gespannten Schicht für fortschrittliche Elektronik liegt: Sie können die anfänglichen, hochgespannten Schichten nutzen, die während des Stranski-Krastanov-Wachstums vor der Inselbildung entstehen.

Indem Sie die grundlegenden Prinzipien der atomaren Wechselwirkung verstehen, können Sie von der bloßen Abscheidung eines Materials zu einem gezielten Engineering einer Dünnschicht mit der präzisen Struktur übergehen, die für Ihr Ziel erforderlich ist.

Zusammenfassungstabelle:

| Wachstumsmodus | Atomare Wechselwirkung | Resultierende Schichtstruktur | Häufige Anwendungen |

|---|---|---|---|

| Frank-van der Merwe (Schicht-für-Schicht) | Atome bevorzugen das Substrat | Glatte, gleichmäßige, kontinuierliche Schichten | Optische Beschichtungen, Schutzschichten |

| Volmer-Weber (Inselwachstum) | Atome bevorzugen einander | 3D-Inseln, die koaleszieren | Katalysatoren, Quantenpunkte |

| Stranski-Krastanov (Schicht-plus-Insel) | Anfängliches Schichtwachstum, dann Inselbildung aufgrund von Spannung | Flache Schicht mit 3D-Inseln obenauf | Gespanntschicht-Elektronik |

Bereit, die perfekte Dünnschicht für Ihre Forschung oder Produktion zu entwickeln? Der richtige Wachstumsmodus ist entscheidend, um die gewünschten optischen, elektrischen oder mechanischen Eigenschaften in Ihrem Endprodukt zu erzielen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien – von Sputtertargets über Substrate bis hin zu Vakuumkomponenten – bereitzustellen, die Sie zur präzisen Steuerung Ihres Abscheidungsprozesses benötigen. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Werkzeuge unterstützen, um Ihre materialwissenschaftlichen Ziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Dünnschichtanwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen