Im Kern ist ein Vakuuminduktionsschmelzofen (VIM) eine integrierte Maschine, die aus fünf Hauptsystemen besteht. Dies sind der Ofenkörper (der die Schmelzkomponenten beherbergt), eine Mittelfrequenzstromversorgung, ein Hochleistungs-Vakuumsystem, ein kritisches Wasserkühlsystem und ein zentrales elektrisches Steuerungssystem, das ihre Funktionen integriert. Zusammen schaffen diese Systeme eine eng kontrollierte Umgebung für die Herstellung von hochreinen, reaktiven oder spezialisierten Metalllegierungen.

Ein VIM-Ofen ist nicht nur ein Heizgerät; er ist eine vollständige Verarbeitungsumgebung. Er nutzt elektromagnetische Induktion für sauberes, kontaktloses Schmelzen in einer Vakuumkammer, um Kontaminationen zu verhindern, mit wesentlichen Unterstützungssystemen, die Präzision, Betriebssicherheit und die Qualität des Endprodukts gewährleisten.

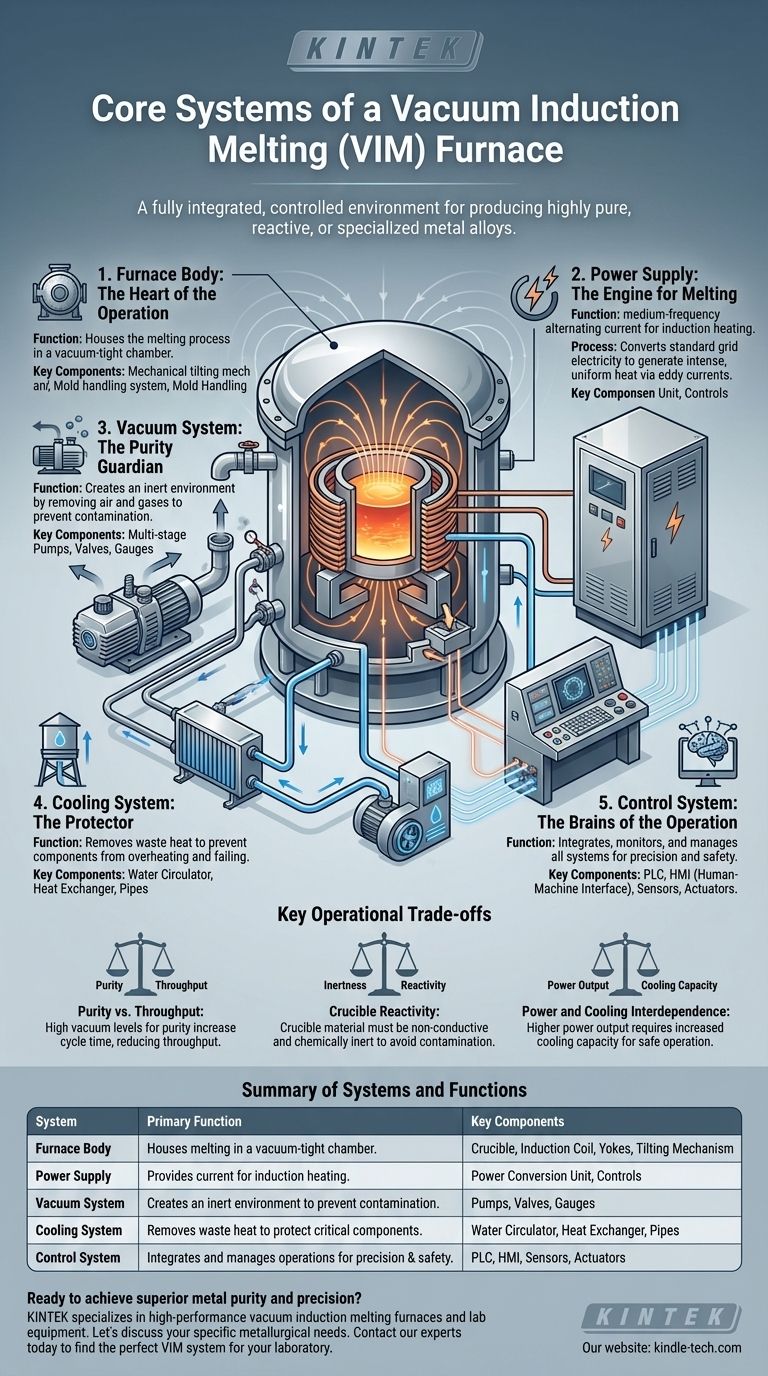

Die Kernsysteme eines VIM-Ofens

Das Verständnis eines VIM-Ofens erfordert die Betrachtung, wie seine Hauptsysteme im Zusammenspiel funktionieren. Jedes System hat eine bestimmte Rolle, aber alle sind für das erfolgreiche Schmelzen von hochspezifizierten Metallen voneinander abhängig.

Der Ofenkörper: Das Herzstück des Betriebs

Der Ofenkörper ist die zentrale vakuumdichte Kammer, die die gesamte Schmelz- und Gießhardware enthält. Er ist der physische Kern, in dem der gesamte metallurgische Prozess stattfindet.

Diese Kammer ist mit mehreren kritischen internen Komponenten ausgestattet:

- Der Tiegel: Dies ist ein nicht leitender, feuerfest ausgekleideter Behälter, der die Metallcharge aufnimmt. Das Tiegelmaterial wird sorgfältig ausgewählt, um extremen Temperaturen standzuhalten und nicht mit der geschmolzenen Legierung zu reagieren.

- Die Induktionsspule: Eine wassergekühlte Kupferspule umgibt den Tiegel. Wenn sie von der Stromversorgung mit Strom versorgt wird, erzeugt sie ein starkes, wechselndes Magnetfeld, das der Schlüssel zum Schmelzprozess ist.

- Die Joche: Diese magnetischen Schilde sind um die Induktionsspule platziert. Ihre Aufgabe ist es, das Magnetfeld einzudämmen, die Energie auf die Metallcharge zu konzentrieren und die Ofenwand vor Streuwärme zu schützen.

- Mechanische Systeme: Der Ofenkörper umfasst auch Mechanismen zum Kippen der gesamten Baugruppe zum Gießen von geschmolzenem Metall, zur Handhabung von Gussformen und zur Einführung von neuem Material oder zur Entnahme von Proben durch vakuumdichte Anschlüsse. Diese werden oft von hydraulischen oder pneumatischen Systemen angetrieben.

Die Stromversorgung: Der Motor für das Schmelzen

Die Stromversorgung ist die Hochleistungseinheit, die die Induktionsspule antreibt. Sie wandelt den Standard-Netzstrom in den Mittelfrequenzwechselstrom um, der für die Induktionserwärmung erforderlich ist.

Dieses System funktioniert, indem es Strom durch die Induktionsspule sendet und so ein fluktuierendes Magnetfeld erzeugt. Dieses Feld dringt in das Metall im Tiegel ein und induziert starke kreisförmige elektrische Ströme, die als Wirbelströme bezeichnet werden. Der natürliche elektrische Widerstand des Metalls bewirkt, dass diese Ströme intensive, gleichmäßige Wärme erzeugen und die Charge von innen heraus schmelzen, ohne direkten Kontakt.

Das Vakuumsystem: Der Reinheitsschützer

Das Vakuumsystem ist dafür verantwortlich, Luft und andere Gase vor und während des Schmelzens aus dem Ofenkörper zu entfernen. Sein Hauptzweck ist die Schaffung einer inerten Umgebung.

Dies ist entscheidend, um zu verhindern, dass das heiße, reaktive geschmolzene Metall oxidiert oder durch atmosphärische Gase wie Sauerstoff und Stickstoff kontaminiert wird. Ein typisches VIM-Vakuumsystem ist eine mehrstufige Anlage, die leistungsstarke Pumpen verwendet, um die hohen Vakuumgrade zu erreichen, die für die Herstellung sauberer, hochreiner Superlegierungen und Spezialmetalle erforderlich sind.

Das Kühlsystem: Der Beschützer

Die immense elektrische Energie und Wärme, die im VIM-Prozess beteiligt sind, erfordern ein robustes Kühlsystem, das fast immer zirkulierendes Wasser verwendet.

Die Hauptaufgabe dieses Systems besteht darin, Abwärme von den kritischsten Komponenten abzuleiten. Es kühlt kontinuierlich die Induktionsspule, die Stromversorgung und die Wände der Vakuumkammer, um Überhitzung und Ausfälle zu verhindern. Eine Unterbrechung des Kühlsystems würde zu einem katastrophalen Ausfall des Ofens führen.

Das Steuerungssystem: Das Gehirn des Betriebs

Das Steuerungssystem ist das zentrale Nervensystem, das alle anderen Systeme integriert, überwacht und verwaltet.

Von einer zentralen Konsole aus steuern die Bediener das Steuerungssystem, um die Leistung zu regeln, die Vakuumwerte zu kontrollieren, die Temperaturen zu überwachen und die mechanischen Kipp- und Gießmechanismen zu betätigen. Dieses System stellt sicher, dass der gesamte Prozess sicher, effizient und mit der erforderlichen Präzision abläuft, um strenge metallurgische Spezifikationen zu erfüllen.

Verständnis wichtiger betrieblicher Kompromisse

Das bloße Wissen um die Komponenten reicht nicht aus; das Verständnis ihres Zusammenspiels offenbart die inhärenten Kompromisse des VIM-Prozesses.

Reinheit vs. Durchsatz

Das Erreichen höchster Vakuumwerte für ultimative Metallreinheit erfordert erhebliche Pumpzeiten. Dies verlängert die Dauer jedes Schmelzzyklus, was den gesamten Produktionsdurchsatz natürlich reduziert. Öfen können als intermittierend (Batch) oder halbkontinuierlich ausgelegt werden, um diesen Kompromiss je nach Produktionsbedarf auszugleichen.

Tiegelreaktivität

Die Wahl des Tiegelmaterials ist eine kritische Entscheidung. Während es nicht leitend sein und Hitze standhalten muss, muss es auch chemisch inert gegenüber der spezifischen geschmolzenen Legierung sein. Eine schlechte Wahl kann zu Kontaminationen führen, da Elemente aus dem Tiegel in das geschmolzene Metall übergehen und die Integrität des Endprodukts beeinträchtigen.

Leistungs- und Kühlungsabhängigkeit

Die Schmelzleistung kann nicht isoliert betrachtet werden. Jede Leistungssteigerung zum schnelleren Schmelzen oder Erreichen höherer Temperaturen erzeugt mehr Abwärme. Dies erfordert eine proportionale Erhöhung der Kapazität des Kühlsystems. Diese beiden Systeme sind untrennbar miteinander verbunden, und ihr Gleichgewicht bestimmt die sicheren Betriebsgrenzen des Ofens.

Die richtige Wahl für Ihr Ziel treffen

Die Betonung jedes Systems hängt vollständig vom gewünschten Ergebnis des metallurgischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Metallreinheit liegt: Ihre Investition muss ein Hochleistungs-Mehrstufen-Vakuumsystem und die Auswahl des reaktionsträgsten verfügbaren Tiegelmaterials für Ihre Legierung priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Suchen Sie nach einem halbkontinuierlichen Ofendesign mit robusten, schnell arbeitenden mechanischen Systemen für die Beschickung und Formhandhabung, um die Zykluszeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung komplexer Legierungen liegt: Ein hochentwickeltes und präzises Steuerungssystem, gepaart mit Mechanismen für die genaue Materialzuführung und In-Prozess-Probenahme, ist absolut unerlässlich.

Das Verständnis, wie diese Kernsysteme zusammenwirken, ist der Schlüssel zur Beherrschung des Vakuuminduktionsschmelzprozesses und zur Erreichung Ihrer spezifischen Materialziele.

Zusammenfassungstabelle:

| System | Hauptfunktion | Schlüsselkomponenten |

|---|---|---|

| Ofenkörper | Beherbergt den Schmelzprozess in einer vakuumdichten Kammer. | Tiegel, Induktionsspule, Joche, Kippmechanismus |

| Stromversorgung | Liefert Mittelfrequenzstrom für die Induktionserwärmung. | Leistungsumwandlungseinheit, Steuerungen |

| Vakuumsystem | Schafft eine inerte Umgebung zur Verhinderung von Kontaminationen. | Pumpen, Ventile, Messgeräte |

| Kühlsystem | Leitet Abwärme ab, um kritische Komponenten zu schützen. | Wasserumwälzpumpe, Wärmetauscher, Rohre |

| Steuerungssystem | Integriert und verwaltet alle Vorgänge für Präzision und Sicherheit. | SPS, HMI, Sensoren, Aktoren |

Bereit, überlegene Metallreinheit und Präzision zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuuminduktionsschmelzöfen und Laborgeräte. Egal, ob Ihr Ziel ultimative Reinheit für Superlegierungen, Hochvolumenproduktion oder die Entwicklung komplexer Legierungen ist, unsere Lösungen sind auf Zuverlässigkeit und exakte Ergebnisse ausgelegt.

Lassen Sie uns Ihre spezifischen metallurgischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um das perfekte VIM-System für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- Hochdruck-Rohröfen für Laboratorien

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Ist Induktionserwärmung schnell? Erzielen Sie sofortige, materialinterne Wärme für eine schnelle Verarbeitung

- Welche Metalle können Sie mit Induktion schmelzen? Entdecken Sie die gesamte Palette der schmelzbaren Metalle

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was sind die Anwendungsbereiche des Induktionshartlötens? Hochgeschwindigkeits-, automatisierte Verbindung für die Massenproduktion

- Welche Metalle können nicht durch Induktion erwärmt werden? Effizienz vs. Möglichkeit verstehen

- Welche Metalle können in einem Induktionsofen geschmolzen werden? Entfesseln Sie die Kraft, nahezu jedes Metall zu schmelzen

- Was ist das Funktionsprinzip eines Induktionsofens? Schnelles, sauberes Schmelzen von Metall freischalten

- Was sind die Gefahren der Induktionserwärmung? Wichtige elektrische Gefahren, Verbrennungsgefahren und EMF-Risiken