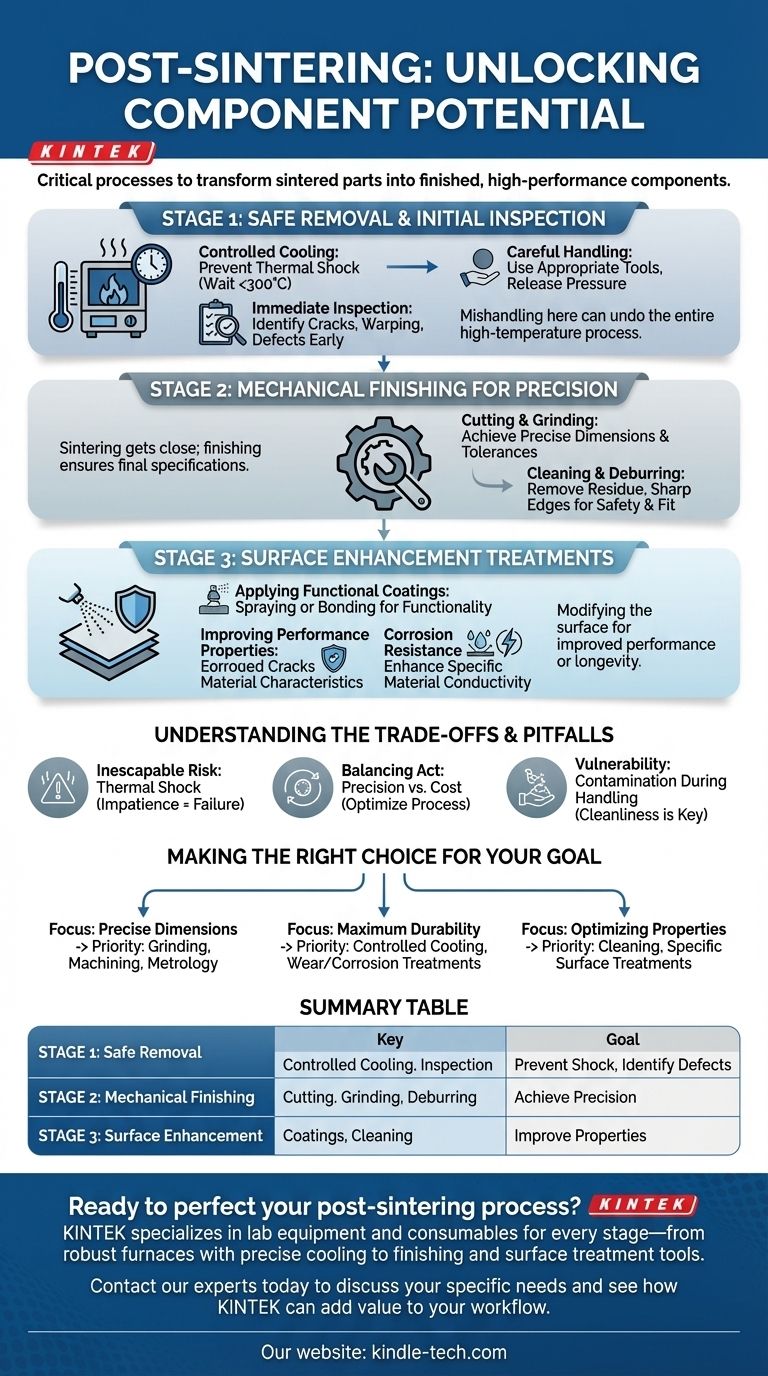

Unmittelbar nach Abschluss des Sinterns umfassen die wesentlichen Prozesse eine kontrollierte Abkühlphase, um einen Thermoschock zu verhindern, gefolgt von der sicheren Entnahme der Komponente. Anschließende Schritte konzentrieren sich dann auf die mechanische Bearbeitung – wie Schneiden oder Schleifen – und die Anwendung spezifischer Oberflächenbehandlungen, um Eigenschaften wie Korrosionsbeständigkeit oder Leitfähigkeit zu verbessern.

Die Arbeit ist nicht beendet, wenn der Ofen ausgeschaltet wird. Das Nachsintern ist ein kritischer, mehrstufiger Prozess, der ein rohes Sinterteil in eine fertige Komponente umwandelt, indem er dessen strukturelle Integrität sicherstellt, seine Abmessungen verfeinert und seine Oberflächeneigenschaften für die Endanwendung verbessert.

Stufe 1: Sichere Entnahme und Erstinspektion

Die Momente unmittelbar nach dem Sinterzyklus sind entscheidend für die strukturelle Integrität des Teils. Unsachgemäße Handhabung in dieser Phase kann den gesamten Hochtemperaturprozess zunichtemachen.

Kontrolliertes Abkühlen ist unerlässlich

Der erste und wichtigste Schritt ist, die Komponente langsam im Ofen abkühlen zu lassen.

Das Öffnen der Ofentür, während die Innentemperatur noch sehr hoch ist, führt zu kalter Luft und einer schnellen Temperaturänderung. Dieser Thermoschock kann leicht Risse im Keramik- oder Metallteil verursachen und es unbrauchbar machen.

Als Faustregel gilt: Warten Sie, bis die Ofentemperatur unter 300 °C fällt, bevor Sie die Tür zum Entnehmen öffnen.

Vorsichtige Handhabung und Entnahme

Nach dem Abkühlen kann das Teil sicher entnommen werden. Wenn der Prozess Druck beinhaltete, wie beim Heißpressen, stellen Sie sicher, dass der gesamte Druck vollständig abgelassen ist, bevor Sie versuchen, die Kammer zu öffnen.

Behandeln Sie das frisch gesinterte Teil vorsichtig, da es je nach Material noch spröde sein kann. Verwenden Sie geeignete Werkzeuge, um es aus dem Ofen oder der Presse zu entnehmen.

Sofortige Sichtprüfung

Führen Sie eine vorläufige Inspektion des Teils durch. Suchen Sie nach offensichtlichen Defekten wie Rissen, Verformungen oder erheblichen Unregelmäßigkeiten, die während des Sinterns oder Abkühlens aufgetreten sein könnten.

Diese erste Überprüfung hilft, fehlerhafte Teile frühzeitig zu identifizieren und spart Zeit und Ressourcen bei den nachfolgenden Bearbeitungsschritten.

Stufe 2: Mechanische Bearbeitung für Präzision

Das Sintern führt oft zu Teilen, die ihren endgültigen erforderlichen Abmessungen aufgrund von Schrumpfung nahekommen, aber nicht genau entsprechen. Die mechanische Bearbeitung ist der Weg, um die endgültigen Spezifikationen zu erreichen.

Schneiden und Schleifen

Die meisten gesinterten Komponenten erfordern eine Form der Bearbeitung, um enge Maßtoleranzen zu erfüllen.

Schneiden wird verwendet, um Teile zu trennen oder Stützstrukturen zu entfernen, während Schleifen verwendet wird, um eine präzise Oberflächengüte und exakte Abmessungen zu erzielen.

Reinigen und Entgraten

Nach der Bearbeitung müssen die Teile gründlich gereinigt werden, um Restöle, Schneidflüssigkeiten oder Rückstände vom Schleifprozess zu entfernen.

Diese Phase kann auch das Entgraten umfassen, um scharfe Kanten oder kleine Unvollkommenheiten zu entfernen, die bei der Bearbeitung entstanden sind, und so sicherzustellen, dass das Teil sicher zu handhaben ist und korrekt in eine Baugruppe passt.

Stufe 3: Oberflächenveredelungsbehandlungen

Für viele Anwendungen muss die Oberfläche des gesinterten Teils modifiziert werden, um seine Leistung oder Langlebigkeit zu verbessern.

Anwenden funktionaler Beschichtungen

Oberflächenbehandlungen umfassen oft das Auftragen einer Beschichtung durch Prozesse wie Sprühen oder Kleben. Diese Beschichtungen sind nicht nur kosmetisch; sie fügen kritische Funktionalität hinzu.

Verbesserung der Leistungseigenschaften

Das primäre Ziel dieser Behandlungen ist die Verbesserung spezifischer Materialeigenschaften.

Häufige Ziele sind die Verbesserung der Korrosionsbeständigkeit für Teile, die rauen Umgebungen ausgesetzt sind, oder die Erhöhung der elektrischen Leitfähigkeit für elektronische Komponenten.

Verständnis der Kompromisse und Fallstricke

Jeder Schritt nach dem Sintern birgt seine eigenen Risiken und Überlegungen, die die endgültige Qualität der Komponente beeinflussen können.

Das unvermeidliche Risiko eines Thermoschocks

Die größte Falle unmittelbar nach dem Sintern ist Ungeduld. Das zu frühe Öffnen des Ofens, um Zeit zu sparen, ist die häufigste Ursache für Risse und Ausfälle von Komponenten. Dieses Risiko kann nicht genug betont werden.

Balance zwischen Präzision und Kosten

Obwohl die Nachbearbeitung nach dem Sintern für die Präzision notwendig ist, erhöht sie auch den Zeit- und Kostenaufwand des Herstellungsprozesses erheblich. Ziel ist es, den Sinterprozess zu optimieren, um die Menge des später zu entfernenden Materials zu minimieren.

Kontamination während der Handhabung

Die Komponente ist nach dem Verlassen des Ofens anfällig für Kontaminationen. Öle, Schmutz oder sogar Fingerabdrücke können die Haftung und Leistung nachfolgender Oberflächenbehandlungen beeinträchtigen. Saubere Handhabung ist unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Schritte nach dem Sintern, die Sie priorisieren, hängen vollständig von der beabsichtigten Anwendung der endgültigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen präziser Abmessungen liegt: Ihr kritischer Pfad umfasst sorgfältiges Schleifen, Bearbeiten und Messen, um enge Toleranzen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung maximaler Haltbarkeit liegt: Betonen Sie kontrolliertes Abkühlen, um Mikrorisse zu verhindern, und wählen Sie Oberflächenbehandlungen, die auf Verschleiß- und Korrosionsbeständigkeit ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Optimierung funktionaler Eigenschaften liegt: Ihre Priorität sind die Reinigungs- und Oberflächenbehandlungsstufen, die spezifische Eigenschaften wie Leitfähigkeit oder Biokompatibilität verbessern.

Letztendlich ist die Nachbearbeitung nach dem Sintern das, was das volle technische Potenzial einer gesinterten Komponente ausschöpft.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozesse | Primäres Ziel |

|---|---|---|

| Stufe 1: Sichere Entnahme | Kontrolliertes Abkühlen, Erstinspektion | Thermoschock verhindern, Defekte identifizieren |

| Stufe 2: Mechanische Bearbeitung | Schneiden, Schleifen, Entgraten | Präzise Abmessungen und Toleranzen erreichen |

| Stufe 3: Oberflächenveredelung | Beschichtungen auftragen, Reinigen | Korrosionsbeständigkeit, Leitfähigkeit usw. verbessern |

Bereit, Ihren Nachsinterprozess zu perfektionieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für jede Phase benötigt werden – von robusten Sinteröfen mit präziser Kühlsteuerung bis hin zu Werkzeugen für die Endbearbeitung und Oberflächenbehandlung. Wir beliefern Labore und Hersteller, die zuverlässige, hochleistungsfähige Komponenten benötigen.

Lassen Sie uns Ihnen helfen, strukturelle Integrität, präzise Abmessungen und verbesserte Oberflächeneigenschaften für Ihre Endanwendung sicherzustellen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK Ihrem Workflow einen Mehrwert verleihen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten