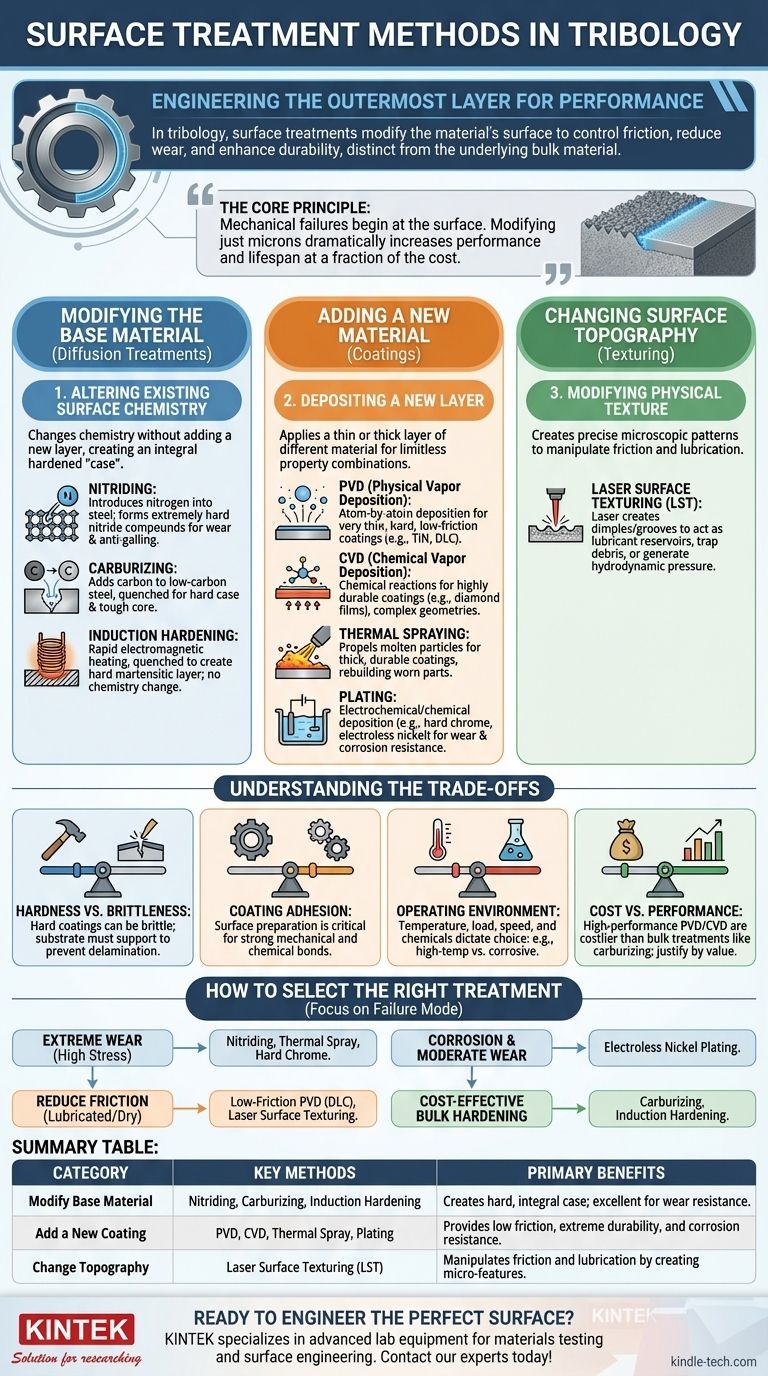

In der Tribologie sind Oberflächenbehandlungen Methoden, die verwendet werden, um die Eigenschaften der äußersten Schicht eines Materials zu gestalten, um Reibung zu kontrollieren und Verschleiß zu reduzieren. Diese Methoden lassen sich in drei Hauptkategorien einteilen: die Veränderung der bestehenden Oberflächenchemie ohne Materialauftrag (wie Nitrieren), das Aufbringen einer neuen Schicht aus einem anderen Material (wie Beschichtungen) und die Modifizierung der physikalischen Textur der Oberfläche. Ziel ist es, eine Oberfläche zu schaffen, die härter, glatter oder haltbarer ist als das darunterliegende Grundmaterial.

Das Kernprinzip ist, dass mechanische Fehler fast immer an der Oberfläche beginnen. Durch die strategische Modifizierung von nur wenigen Mikrometern des äußersten Materials kann die Leistung, Effizienz und Lebensdauer eines gesamten Bauteils drastisch erhöht werden, und das zu einem Bruchteil der Kosten, die entstehen würden, wenn das gesamte Teil aus einem exotischen Material gefertigt würde.

Warum Oberflächentechnik entscheidend ist

In jedem beweglichen mechanischen System bestimmen die Wechselwirkungen zwischen Oberflächen die Leistung und Zuverlässigkeit. Unmodifizierte Oberflächen, selbst wenn sie sich glatt anfühlen, sind auf mikroskopischer Ebene rau, was zu Reibung und letztendlich zum Versagen führt.

Das Problem von Reibung und Verschleiß

Reibung ist der Widerstand gegen Bewegung zwischen zwei in Kontakt stehenden Oberflächen. Sie verbraucht Energie und erzeugt Wärme, die Schmierstoffe und Materialien abbauen kann.

Verschleiß ist der fortschreitende Materialverlust von einer Oberfläche aufgrund mechanischer Einwirkung. Er ist der Hauptgrund, warum Bauteile wie Lager, Zahnräder und Motorkolben schließlich versagen.

Die Lösung: Gezielte Modifikation

Oberflächenbehandlungen gehen diese Probleme direkt an. Sie schaffen eine funktionale Oberfläche, die speziell dafür ausgelegt ist, den einzigartigen Herausforderungen ihrer Betriebsumgebung standzuhalten, wie z. B. hohen Belastungen, korrosiven Chemikalien oder extremen Temperaturen.

Schlüsselkategorien von Oberflächenbehandlungen

Oberflächenbehandlungen sind keine einzelne Technologie, sondern ein breites Feld verschiedener Prozesse, jeder mit spezifischen Anwendungen. Sie lassen sich am besten danach verstehen, wie sie das Bauteil modifizieren.

Kategorie 1: Modifikation des Grundmaterials

Diese Methoden, oft als Diffusionsbehandlungen bezeichnet, verändern die Chemie der bestehenden Oberfläche, ohne eine eigenständige neue Schicht hinzuzufügen. Sie erzeugen eine gehärtete "Randschicht", die integraler Bestandteil des Teils selbst ist.

- Nitrieren: Führt Stickstoff in die Oberfläche von Stahllegierungen ein, wodurch extrem harte Nitridverbindungen entstehen. Dies erzeugt eine ausgezeichnete Verschleißfestigkeit und Anti-Fress-Eigenschaften.

- Einsatzhärten: Fügt Kohlenstoff zur Oberfläche von kohlenstoffarmem Stahl hinzu, der dann abgeschreckt wird, um eine harte, verschleißfeste Randschicht mit einem zähen, duktilen Kern zu erzeugen.

- Induktionshärten: Verwendet elektromagnetische Erwärmung, um die Oberfläche eines Stahlteils schnell zu erhitzen, das dann abgeschreckt wird. Dies erzeugt eine harte martensitische Schicht, ohne die Oberflächenchemie zu verändern.

Kategorie 2: Auftrag eines neuen Materials (Beschichtungen)

Diese Methoden beinhalten das Abscheiden einer dünnen oder dicken Schicht eines anderen Materials auf das Substrat. Dies ermöglicht eine nahezu unbegrenzte Kombination von Eigenschaften.

- Physikalische Gasphasenabscheidung (PVD): Ein Prozess, bei dem ein festes Material in einem Vakuum verdampft und Atom für Atom auf ein Bauteil abgeschieden wird. Es erzeugt sehr dünne, harte und reibungsarme Beschichtungen wie Titannitrid (TiN) und diamantähnlichen Kohlenstoff (DLC).

- Chemische Gasphasenabscheidung (CVD): Verwendet chemische Reaktionen von Vorläufergasen, um eine Schicht auf einem erhitzten Substrat abzuscheiden. Sie eignet sich hervorragend zur Herstellung hochbeständiger Beschichtungen, wie z. B. Diamantfilme, und kann komplexe Geometrien gleichmäßig beschichten.

- Thermisches Spritzen: Schleudert geschmolzene oder halbgeschmolzene Partikel auf eine Oberfläche, um eine dicke, haltbare Beschichtung aufzubauen. Dies wird häufig zum Wiederaufbau verschlissener Teile oder zur Bereitstellung extremer Verschleiß- und Korrosionsbeständigkeit verwendet.

- Galvanisieren: Umfasst Prozesse wie das Elektroplattieren (z. B. Hartchrom) und die stromlose Vernickelung. Diese Methoden verwenden elektrochemische oder chemische Reaktionen, um eine metallische Schicht abzuscheiden, die die Verschleiß- und Korrosionsbeständigkeit verbessert.

Kategorie 3: Veränderung der Oberflächen Topographie

Dieser moderne Ansatz beinhaltet die Erzeugung eines präzise kontrollierten Musters mikroskopischer Merkmale auf einer Oberfläche, um Reibung und Schmierung zu manipulieren.

- Laser-Oberflächentexturierung (LST): Verwendet einen Laser, um eine Anordnung winziger Vertiefungen oder Rillen auf einer Oberfläche zu erzeugen. Diese Merkmale können als Schmierstoffreservoirs dienen, Verschleißpartikel einschließen oder hydrodynamischen Druck erzeugen, um gleitende Oberflächen zu trennen.

Die Kompromisse verstehen

Die Wahl einer Oberflächenbehandlung bedeutet nicht, die "härteste" oder "glatteste" Option zu finden. Es geht darum, das optimale Gleichgewicht für eine bestimmte Anwendung zu finden.

Härte vs. Sprödigkeit

Eine extrem harte Beschichtung kann spröde sein. Wenn das darunterliegende Bauteil unter Last nachgibt, kann eine spröde Beschichtung reißen und abplatzen (delaminieren), was zu einem schnellen Versagen führt. Die Zähigkeit des Substrats muss die harte Oberfläche unterstützen.

Beschichtungshaftung

Die fortschrittlichste Beschichtung ist nutzlos, wenn sie nicht richtig am Substrat haftet. Die Oberflächenvorbereitung (Reinigung und Aufrauen) ist wohl der kritischste Schritt in jedem Beschichtungsprozess, um eine starke mechanische und chemische Bindung zu gewährleisten.

Betriebsumgebung

Die Umgebung bestimmt die Wahl. Eine Behandlung, die bei hohen Temperaturen hervorragend funktioniert, kann in einer korrosiven chemischen Umgebung versagen. Faktoren wie Last, Geschwindigkeit, Temperatur und chemische Exposition müssen alle berücksichtigt werden.

Kosten vs. Leistung

Hochleistungsprozesse wie PVD und CVD erfordern teure Vakuumausrüstung und sind kostspieliger als traditionelle Massenbehandlungen wie das Einsatzhärten. Die Behandlung muss durch den erforderlichen Leistungszuwachs und den Bauteilwert gerechtfertigt sein.

Wie man die richtige Behandlung auswählt

Ihre Wahl sollte sich nach dem primären Ausfallmodus richten, den Sie verhindern möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit unter hoher Kontaktspannung liegt: Ziehen Sie Diffusionsbehandlungen wie Nitrieren oder dicke, harte Beschichtungen wie Thermisches Spritzen oder Hartchrom in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung unter geschmierten oder trockenen Bedingungen liegt: Reibungsarme PVD-Beschichtungen wie Diamond-Like Carbon (DLC) sind eine ausgezeichnete Wahl, ebenso wie die Laser-Oberflächentexturierung.

- Wenn Ihr Hauptaugenmerk sowohl auf Korrosion als auch auf mäßigem Verschleiß liegt: Die stromlose Vernickelung bietet eine ausgewogene und kostengünstige Lösung, die eine ausgezeichnete Abdeckung bietet.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Härtung von Stahlbauteilen in großen Mengen liegt: Traditionelle Randschichthärtungsverfahren wie das Einsatzhärten oder Induktionshärten bleiben der Industriestandard.

Letztendlich verwandelt die Auswahl der richtigen Oberflächenbehandlung ein Standardbauteil in ein hochtechnisiertes, zuverlässiges und leistungsstarkes Gut.

Zusammenfassungstabelle:

| Kategorie | Schlüsselmethoden | Primäre Vorteile |

|---|---|---|

| Grundmaterial modifizieren | Nitrieren, Einsatzhärten, Induktionshärten | Erzeugt eine harte, integrale Randschicht; hervorragend für Verschleißfestigkeit. |

| Neue Beschichtung auftragen | PVD, CVD, Thermisches Spritzen, Galvanisieren | Bietet geringe Reibung, extreme Haltbarkeit und Korrosionsbeständigkeit. |

| Topographie ändern | Laser-Oberflächentexturierung (LST) | Manipuliert Reibung und Schmierung durch Erzeugung von Mikrostrukturen. |

Bereit, die perfekte Oberfläche für Ihre Komponenten zu entwickeln?

Die Wahl der richtigen Oberflächenbehandlung ist entscheidend für Leistung und Langlebigkeit. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialprüfung und Oberflächentechnik spezialisiert. Unsere Lösungen helfen Ihnen, die ideale tribologische Behandlung auszuwählen und zu validieren – sei es für Verschleißfestigkeit, Reibungsreduzierung oder Korrosionsschutz.

Lassen Sie sich von unserem Fachwissen leiten, um die Lebensdauer und Zuverlässigkeit Ihrer Komponenten zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten