In der Metallurgie ist Abschrecken der Prozess der schnellen Abkühlung, um spezifische Materialeigenschaften zu erzielen, insbesondere Härte in Stahl. Die primären Techniken umfassen die Steuerung der Abkühlgeschwindigkeit durch verschiedene Methoden und Medien, einschließlich direktem, unterbrochenem, selektivem und Sprüh-Abschrecken, unter Verwendung von Abschreckmitteln wie Wasser, Salzlösung, Öl oder Luft.

Das Ziel des Abschreckens ist nicht einfach, ein Teil so schnell wie möglich abzukühlen. Es ist ein präziser thermischer Kontrollprozess, der darauf ausgelegt ist, die innere Mikrostruktur eines Metalls zu manipulieren, um das Erreichen hoher Härte mit der kritischen Notwendigkeit, innere Spannungen, Verzug und das Risiko von Rissbildung zu minimieren, in Einklang zu bringen.

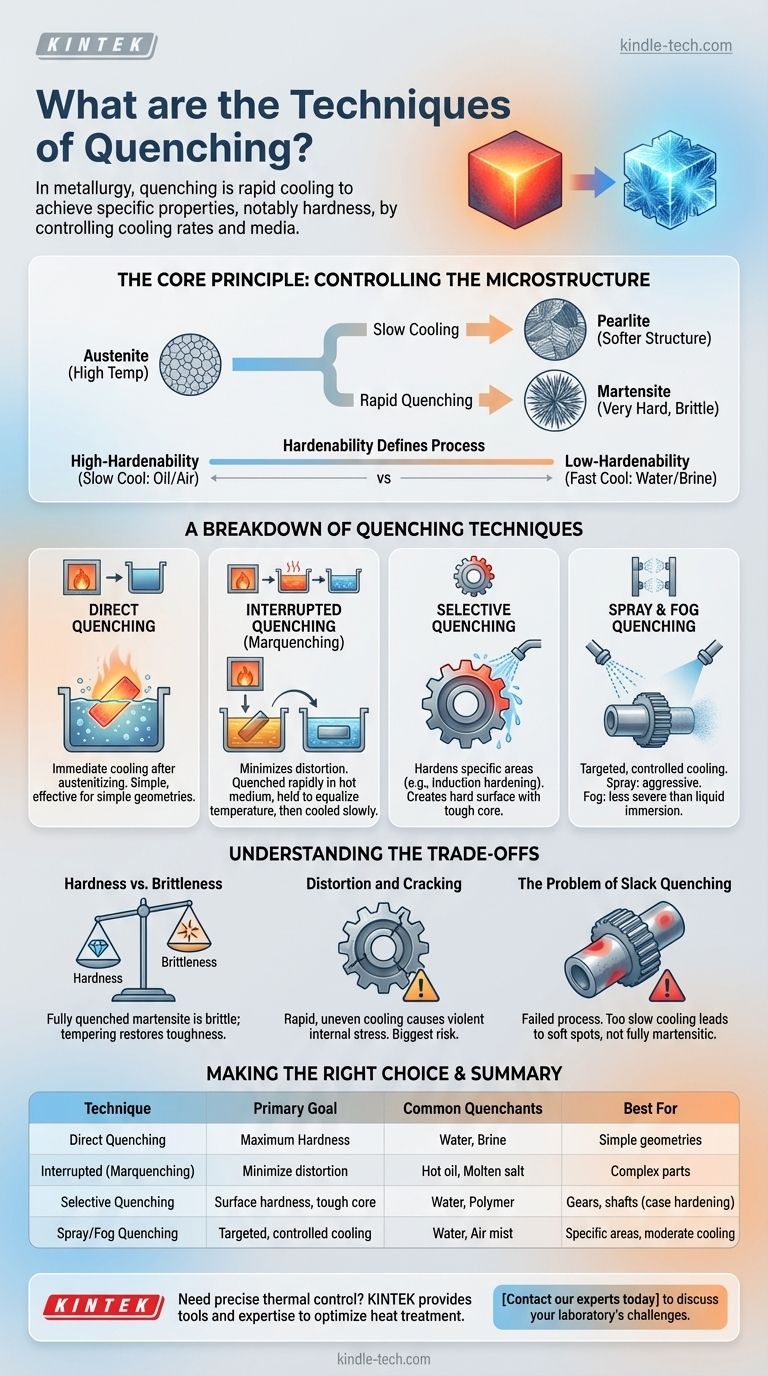

Das Kernprinzip: Kontrolle der Mikrostruktur

Der gesamte Zweck des Abschreckens besteht darin, zu kontrollieren, wie sich die innere Kristallstruktur eines Metalls, insbesondere von Stahl, beim Abkühlen verändert.

Von Austenit zu Martensit

Wenn Stahl auf eine hohe Temperatur erhitzt wird (ein Prozess, der als Austenitisieren bezeichnet wird), ändert sich seine innere Struktur in eine Phase namens Austenit. Wenn er langsam abgekühlt wird, wandelt er sich in weichere Strukturen wie Perlit um.

Das Abschrecken ist darauf ausgelegt, den Stahl so schnell abzukühlen, dass die normale Umwandlung umgangen wird. Dies zwingt den Austenit, sich in Martensit umzuwandeln, eine sehr harte und spröde nadelartige Struktur.

Härtbarkeit definiert den Prozess

Die Härtbarkeit eines Materials ist seine Fähigkeit, Martensit zu bilden. Stähle mit hoher Härtbarkeit können mit langsameren Abkühlgeschwindigkeiten (wie Öl oder sogar Luft) gehärtet werden, während Stähle mit geringer Härtbarkeit ein sehr schnelles Abschrecken (wie Wasser oder Salzlösung) erfordern, um die volle Härte zu erreichen.

Eine Aufschlüsselung der Abschrecktechniken

Verschiedene Techniken bieten unterschiedliche Kontrollstufen über die Abkühlgeschwindigkeit und deren Gleichmäßigkeit.

Direktes Abschrecken

Dies ist die einfachste Methode. Das Teil wird unmittelbar nach dem Entnehmen aus dem Austenitisierungsofen in einem Abschreckmedium abgekühlt. Es ist einfach und effektiv für Teile mit einfacher Geometrie.

Unterbrochenes Abschrecken (Marquenching)

Dies ist eine fortschrittliche Technik, die verwendet wird, um Verzug zu minimieren. Das Teil wird schnell in einem heißen Medium (wie geschmolzenem Salz oder heißem Öl) auf eine Temperatur abgekühlt, die knapp über dem Beginn der Martensitbildung liegt.

Es wird lange genug bei dieser Temperatur gehalten, damit sich das gesamte Teil ausgleicht, und dann langsam durch den Martensitumwandlungsbereich abgekühlt. Dies reduziert den Thermoschock und die inneren Spannungen, die Verformungen und Rissbildung verursachen. Zeitgesteuertes Abschrecken ist ein verwandter Begriff, der sich auf diese kontrollierte Haltezeit bezieht.

Selektives Abschrecken

Diese Technik härtet nur bestimmte Bereiche eines Teils, während der Kern weich und zäh bleibt. Ein gängiges Beispiel ist die Induktionshärtung, bei der nur die Oberfläche eines Zahnradzahns erhitzt und dann sofort mit einem Spray abgeschreckt wird.

Dies erzeugt eine harte, verschleißfeste Oberfläche mit einem duktilen Kern, der Stöße absorbieren kann, und wird auch als Einsatzhärtung bezeichnet.

Sprüh- und Nebel-Abschrecken

Anstelle des vollständigen Eintauchens wenden diese Techniken das Abschreckmedium als gerichteten Strahl oder feinen Nebel an.

Sprüh-Abschrecken ermöglicht eine aggressive und gezielte Abkühlung. Nebel-Abschrecken bietet eine weniger starke Abkühlung als das vollständige Eintauchen in eine Flüssigkeit und bietet eine Abkühlgeschwindigkeit, die irgendwo zwischen einer Flüssigkeit und stehender Luft liegt.

Die Kompromisse verstehen

Die Wahl einer Abschrecktechnik ist eine Frage des Abwägens konkurrierender Prioritäten. Die falsche Wahl kann das Bauteil ruinieren.

Härte vs. Sprödigkeit

Der primäre Kompromiss besteht darin, dass das Material umso spröder wird, je härter es ist. Ein vollständig abgeschrecktes, martensitisches Teil ist oft zu spröde für den praktischen Gebrauch und muss angelassen (auf eine niedrigere Temperatur wiedererhitzt) werden, um eine gewisse Zähigkeit wiederherzustellen.

Verzug und Rissbildung

Schnelles Abkühlen ist ein gewaltsamer Prozess, der immense innere Spannungen erzeugt. Wenn die Abkühlung ungleichmäßig ist, schrumpfen verschiedene Bereiche des Teils mit unterschiedlichen Geschwindigkeiten, was zu Verzug (Verformung) oder sogar Rissbildung führt. Dies ist das größte Risiko bei jeder Abschreckoperation.

Das Problem des unvollständigen Abschreckens (Slack Quenching)

Unvollständiges Abschrecken (Slack Quenching) ist keine gewünschte Technik, sondern ein Begriff für einen fehlgeschlagenen Prozess. Es tritt auf, wenn die Abkühlgeschwindigkeit zu langsam ist, um die Struktur vollständig in Martensit umzuwandeln, was zu weichen Stellen und einem Teil führt, das seine Härtespezifikation nicht erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abschreckmethode und des Mediums hängt vollständig vom Material und den gewünschten Endproduktspezifikationen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Teil liegt: Verwenden Sie direktes Abschrecken in einem Medium mit hoher Kühlleistung, wie Wasser oder Salzlösung, aber seien Sie auf ein hohes Verzugsrisiko und die absolute Notwendigkeit des Anlassens vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen Teil liegt: Verwenden Sie unterbrochenes Abschrecken (Marquenching), um die Temperatur vor der endgültigen Umwandlung auszugleichen, wodurch innere Spannungen drastisch reduziert werden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenverschleißfestigkeit mit einem zähen Kern liegt: Verwenden Sie selektives Abschrecken, wie Induktions- oder Flammenhärtung, um eine harte Schicht an einem bestimmten Bereich zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Härten eines hochhärtbaren Werkzeugstahls liegt: Ein langsames Medium wie Öl oder sogar Luftabschrecken ist ausreichend und von Natur aus sicherer, da es weitaus weniger innere Spannungen erzeugt.

Letztendlich geht es beim erfolgreichen Abschrecken darum, die langsamste mögliche Abkühlgeschwindigkeit zu wählen, die dennoch die notwendige Härte für Ihre spezifische Anwendung erreicht.

Zusammenfassungstabelle:

| Technik | Primäres Ziel | Gängige Abschreckmittel | Am besten geeignet für |

|---|---|---|---|

| Direktes Abschrecken | Maximale Härte | Wasser, Salzlösung | Einfache Geometrien |

| Unterbrochenes (Marquenching) | Verzug minimieren | Heißöl, Geschmolzenes Salz | Komplexe Teile |

| Selektives Abschrecken | Oberflächenhärte, zäher Kern | Wasser, Polymer | Zahnräder, Wellen (Einsatzhärtung) |

| Sprüh-/Nebel-Abschrecken | Gezielte, kontrollierte Kühlung | Wasser, Luftnebel | Spezifische Bereiche, moderate Kühlung |

Benötigen Sie präzise thermische Kontrolle für Ihre Materialien? Die richtige Abschrecktechnik ist entscheidend, um das perfekte Gleichgewicht aus Härte, Haltbarkeit und Dimensionsstabilität Ihrer Komponenten zu erreichen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für metallurgische Prozesse und bietet die Werkzeuge und das Fachwissen, um Ihre Wärmebehandlungsergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei den Herausforderungen des Abschreckens und der Wärmebehandlung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Nutzen der Vakuumbeschichtung? Entwickeln Sie überlegene Oberflächeneigenschaften für Ihre Produkte

- Was ist ein Vakuumofen und wie funktioniert er? Erreichen Sie eine hochreine thermische Verarbeitung

- Welche Gase werden beim Sintern verwendet? Die Wahl der richtigen Atmosphäre für Ihr Material

- Welche Metalle können nicht durch Wärmebehandlung gehärtet werden? Verstehen Sie die Grenzen der thermischen Härtung.

- Wie beeinflusst die Sintertemperatur die Dichte? Optimieren Sie Ihren Prozess für maximale Materialleistung

- Was ist ein Durchlaufofen? Ein Leitfaden zur automatisierten Hochdurchsatz-Wärmebehandlung

- Welche Vorteile bietet die Vakuumhärtung? Erzielen Sie überlegene metallurgische Qualität und Prozesskontrolle

- Welchen Umweltschutz bieten mechanische Vakuumpumpensysteme beim Schmelzen von Zirkoniumlegierungen? Verhinderung von Versprödung