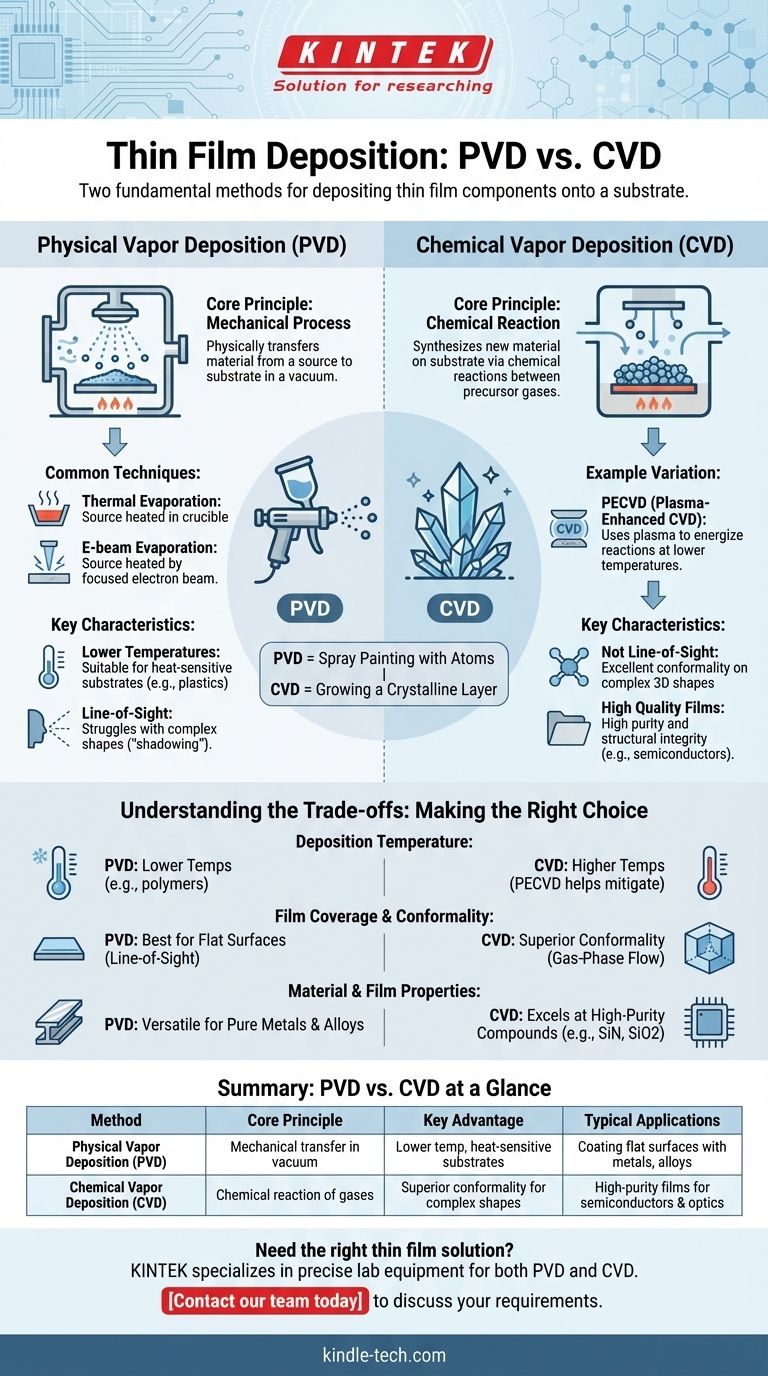

Auf höchster Ebene sind die zwei grundlegenden Methoden zur Abscheidung von Dünnschichtkomponenten auf einem Substrat die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Diese beiden Kategorien stellen völlig unterschiedliche Ansätze zum Aufbau einer Schicht dar. PVD ist ein mechanischer Prozess, der Material physisch von einer Quelle auf das Substrat überträgt, während CVD chemische Reaktionen zwischen Prekursor-Gasen nutzt, um ein neues Material direkt auf der Oberfläche des Substrats wachsen zu lassen.

Der Kernunterschied liegt nicht darin, welche Methode besser ist, sondern im Mechanismus der Entstehung. Stellen Sie sich PVD als Sprühlackieren mit Atomen im Vakuum vor, während CVD dem Wachstum einer kristallinen Schicht auf einer Oberfläche durch eine kontrollierte chemische Reaktion ähnelt.

Was ist Physical Vapor Deposition (PVD)?

Physical Vapor Deposition umfasst eine Familie von Techniken, bei denen ein Material in eine Dampfphase überführt, durch eine Vakuumkammer transportiert und als Dünnschicht auf einem Substrat kondensiert wird. Die Zusammensetzung der Schicht ist dieselbe wie die des Ausgangsmaterials.

Das Kernprinzip: Ein mechanischer Prozess

PVD ist im Grunde ein Line-of-Sight-Prozess. Atome oder Moleküle werden von einem festen Ausgangsmaterial (bekannt als "Target") freigesetzt und bewegen sich geradlinig, um alles zu beschichten, was sich in ihrem Weg befindet.

Dieser gesamte Prozess muss in einer Hochvakuumumgebung stattfinden, um sicherzustellen, dass die verdampften Atome ohne Kollisionen mit Luftmolekülen reisen können.

Gängige PVD-Techniken

Zwei der gängigsten PVD-Methoden sind die thermische Verdampfung und die E-Beam-Verdampfung.

Bei der thermischen Verdampfung wird das Ausgangsmaterial in einem kleinen Tiegel erhitzt, bis es verdampft, wodurch eine Dampfwolke entsteht, die das Substrat beschichtet.

Die E-Beam- (Elektronenstrahl-) Verdampfung verwendet einen hochenergetischen, fokussierten Elektronenstrahl, um das Ausgangsmaterial zu erhitzen, was eine präzisere Kontrolle und die Fähigkeit bietet, Materialien mit sehr hohen Schmelzpunkten zu verdampfen.

Hauptmerkmale von PVD

PVD-Prozesse werden im Allgemeinen bei niedrigeren Temperaturen als CVD durchgeführt. Dies macht sie sehr geeignet für die Abscheidung von Schichten auf temperaturempfindlichen Substraten, wie z. B. Kunststoffen.

Da es sich um eine Line-of-Sight-Technik handelt, kann PVD Schwierigkeiten haben, komplexe, dreidimensionale Formen gleichmäßig zu beschichten, ein Effekt, der als "Abschattung" bekannt ist.

Was ist Chemical Vapor Deposition (CVD)?

Chemical Vapor Deposition ist ein Prozess, bei dem das Substrat einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte Dünnschicht zu erzeugen.

Das Kernprinzip: Eine chemische Reaktion

Im Gegensatz zu PVD überträgt CVD kein bereits vorhandenes Material physisch. Stattdessen synthetisiert es ein völlig neues festes Material direkt auf dem Substrat durch eine chemische Reaktion.

Die überschüssigen Gase und Reaktionsnebenprodukte werden aus der Kammer abgeführt, wobei eine hochreine und dichte Schicht zurückbleibt.

Ein Beispiel: Plasma-Enhanced CVD (PECVD)

Eine gängige Variante ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD). Diese Methode verwendet Plasma – einen Materiezustand mit freien Elektronen und Ionen –, um die Prekursor-Gase zu energetisieren.

Dieses Plasma ermöglicht es, dass die notwendigen chemischen Reaktionen bei viel niedrigeren Temperaturen als bei der traditionellen thermischen CVD ablaufen, was den Bereich der kompatiblen Substrate erweitert.

Hauptmerkmale von CVD

CVD ist kein Line-of-Sight-Prozess. Die Prekursor-Gase können komplexe Geometrien umfließen, was zu einer hervorragenden Konformalität führt – der Fähigkeit, eine hochgleichmäßige Beschichtung auf komplexen Oberflächen zu erzeugen.

Die durch CVD erzeugten Schichten sind oft von sehr hoher Qualität, mit ausgezeichneter Reinheit und struktureller Integrität, was sie entscheidend für Anwendungen in der Halbleiterindustrie und der fortschrittlichen Optik macht.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl zwischen diesen Methoden erfordert ein klares Verständnis ihrer jeweiligen Stärken und Grenzen.

Abscheidungstemperatur und Substrat

Die niedrigeren Prozesstemperaturen von PVD bieten einen erheblichen Vorteil beim Arbeiten mit Substraten, die hohen Temperaturen nicht standhalten können, wie Polymere oder bestimmte elektronische Komponenten.

Traditionelle CVD erfordert hohe Temperaturen, um die chemischen Reaktionen anzutreiben, obwohl Techniken wie PECVD diese Einschränkung mildern.

Schichtabdeckung und Konformalität

CVD ist die klare Wahl für die Beschichtung komplexer Formen oder tiefer Gräben. Ihre Gasphasennatur gewährleistet eine gleichmäßige, konforme Schicht.

PVD eignet sich am besten für die Beschichtung relativ flacher Oberflächen, wo ihre Line-of-Sight-Abscheidung kein Hindernis darstellt.

Material- und Filmeigenschaften

PVD ist äußerst vielseitig für die Abscheidung einer breiten Palette von reinen Metallen, Legierungen und Verbindungen, ohne deren chemische Zusammensetzung zu verändern.

CVD zeichnet sich durch die Herstellung spezifischer, hochreiner Verbindungen wie Siliziumnitrid oder Siliziumdioxid aus, die grundlegende Bausteine in der Mikroelektronikindustrie sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von dem Material ab, das Sie abscheiden müssen, der Form und thermischen Empfindlichkeit Ihres Substrats und den endgültigen Eigenschaften, die die Schicht aufweisen soll.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats oder einer einfachen, flachen Oberfläche mit Metall liegt: PVD ist oft der direktere, vielseitigere und kostengünstigere Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen, gleichmäßigen und dichten Schicht auf einer komplexen 3D-Form liegt: CVD bietet überlegene Konformalität und Schichtqualität, vorausgesetzt, das Substrat kann die Prozessbedingungen handhaben.

Das Verständnis des grundlegenden Unterschieds zwischen diesen physikalischen und chemischen Wegen ist der erste Schritt zur Beherrschung der Dünnschichttechnologie.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Hauptvorteil | Typische Anwendungen |

|---|---|---|---|

| Physical Vapor Deposition (PVD) | Mechanischer Materialtransfer im Vakuum | Niedrigere Temperatur, ideal für wärmeempfindliche Substrate | Beschichtung flacher Oberflächen mit Metallen, Legierungen und Verbindungen |

| Chemical Vapor Deposition (CVD) | Chemische Reaktion von Gasen auf der Substratoberfläche | Überlegene Konformalität für komplexe 3D-Formen | Erzeugung hochreiner Schichten für Halbleiter und Optik |

Müssen Sie die richtige Dünnschichtabscheidungsmethode für Ihr Projekt wählen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie sowohl für PVD- als auch für CVD-Prozesse benötigen. Ob Sie mit temperaturempfindlichen Materialien arbeiten oder eine hochkonforme Beschichtung benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung, um eine überragende Schichtqualität und Leistung zu erzielen.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEK die Dünnschichttechnologieziele Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze