Im Wesentlichen ist ein Induktionserhitzer ein Werkzeug zum präzisen und schnellen Erhitzen von Metallen ohne offene Flamme. Seine Kernfunktion besteht darin, Energie durch ein starkes, hochfrequentes Magnetfeld auf ein leitfähiges Material zu übertragen. Dies macht ihn für eine Vielzahl von Aufgaben äußerst nützlich, von industriellen Prozessen wie Schmieden und Wärmebehandlung bis hin zu gängigen Werkstattarbeiten wie dem Lösen festsitzender Schrauben und dem Biegen von Stahl.

Ein Induktionserhitzer funktioniert, indem er ein Magnetfeld erzeugt, das elektrische Ströme im Metall selbst induziert. Diese interne, flammenlose Erwärmung ist der Schlüssel zu seiner Geschwindigkeit, Präzision und Sicherheit im Vergleich zu herkömmlichen Methoden wie einem Brenner.

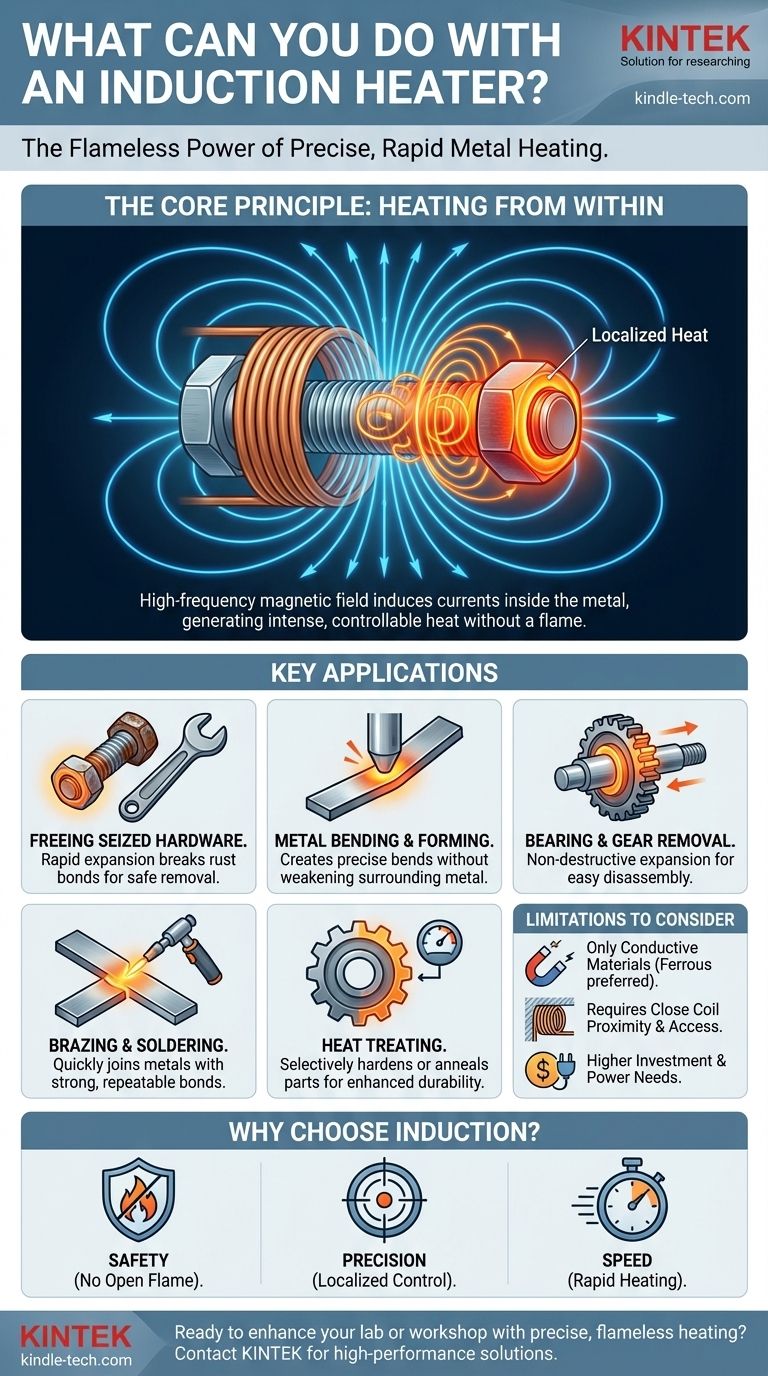

Das Kernprinzip: Erwärmung von innen

Um zu verstehen, was Sie mit einem Induktionserhitzer tun können, müssen Sie zunächst erfassen, wie er funktioniert. Im Gegensatz zu einem Brenner, der von außen Wärme zuführt, erwärmt ein Induktionserhitzer das Teil von innen nach außen.

Wie es funktioniert: Das Magnetfeld

Ein Induktionserhitzer verwendet eine Spule, oft aus Kupferrohr, durch die ein hochfrequenter Wechselstrom geleitet wird. Dies erzeugt ein dynamisches und starkes Magnetfeld um die Spule. Wenn Sie ein leitfähiges Werkstück (wie eine Stahlschraube) in dieses Feld legen, induziert das Feld zirkulierende elektrische Ströme, sogenannte Wirbelströme, im Metall.

Warum das wichtig ist: Präzision und Geschwindigkeit

Der Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt sofortige und intensive Wärme. Da die Erwärmung nur dort stattfindet, wo das Magnetfeld stark ist, können Sie einen sehr spezifischen Bereich – wie eine einzelne Mutter an einer Schraube – erhitzen, ohne die umliegenden Komponenten zu beeinträchtigen. Dieser Vorgang ist außerdem unglaublich schnell und bringt Metall oft in Sekundenschnelle auf glühend heiße Temperaturen.

Die entscheidende Komponente: Die Spule

Die Form und Größe der Spule sind entscheidend für die Effizienz. Die Spule muss nahe am Werkstück positioniert sein, ohne es zu berühren. Für verschiedene Aufgaben werden unterschiedliche Spulen verwendet, von einfachen Wendelspulen für Schrauben und Stäbe bis hin zu speziellen Spulen, die für bestimmte Teile ausgelegt sind. Die einfache Austauschbarkeit dieser Spulen ist ein wichtiges Konstruktionsmerkmal.

Wichtige Anwendungen im Detail

Die einzigartigen Eigenschaften der Induktionserwärmung machen sie zur idealen Lösung für verschiedene gängige und spezielle Aufgaben.

Lösen festsitzender Verbindungselemente

Dies ist die häufigste Anwendung in der Kfz- und Geräteinstandhaltung. Durch das Erhitzen einer festsitzenden Mutter dehnt diese sich schnell aus und sprengt Rost- und Korrosionsverbindungen auf. Dadurch kann die Mutter mit minimalem Kraftaufwand und – was am wichtigsten ist – ohne Brandgefahr in der Nähe von Kraftstoffleitungen oder anderen brennbaren Materialien entfernt werden.

Metallbiegen und -formen

Die Induktion bietet eine saubere, konsistente und lokalisierte Wärmequelle, die sich perfekt zum Biegen und Formen von Metallstangen, Platten und Rohren eignet. Sie können eine präzise Linie auf einem Stahlstück erhitzen, um eine scharfe, saubere Biegung zu erzielen, ohne das umliegende Metall zu schwächen.

Lager- und Zahnradausbau

Ähnlich wie beim Lösen einer festsitzenden Schraube führt das Erhitzen eines eingepressten Lagers oder Zahnrads zu dessen Ausdehnung. Diese Ausdehnung reicht oft aus, um es leicht von einer Welle abzuziehen, wodurch Schäden sowohl an der Welle als auch am entfernten Bauteil vermieden werden.

Hartlöten und Löten

Die Induktionserwärmung ist eine ausgezeichnete Methode zum Verbinden von Metallen. Sie bringt die Grundmetalle schnell auf die richtige Temperatur, wodurch das Füllmaterial (Hartlot oder Lötzinn) sauber in die Verbindung fließen kann. Dies erzeugt eine starke, zuverlässige Verbindung und ist hochgradig wiederholbar.

Wärmebehandlung von Metallen

Im Fertigungs- und Werkzeugbau wird die Induktion zum Härten, Glühen oder Vergüten von Stahlteilen eingesetzt. Sie können sie beispielsweise verwenden, um nur die Schneide eines Werkzeugs oder die Zähne eines Zahnrads zu härten, während der Rest des Teils in einem weicheren, weniger spröden Zustand verbleibt.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist ein Induktionserhitzer keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für seine effektive Nutzung.

Materialabhängigkeit

Der Prozess beruht vollständig auf elektromagnetischer Induktion. Daher funktioniert er nur bei leitfähigen Materialien, hauptsächlich Eisenmetallen wie Eisen und Stahl. Bei nicht-magnetischen Metallen wie Aluminium und Kupfer ist er weniger wirksam und bei nicht-leitenden Materialien wie Kunststoff, Glas oder Holz hat er keine Wirkung.

Geometrie und Zugänglichkeit

Die Effizienz des Erwärmungsprozesses hängt von der Nähe der Spule zum Werkstück ab. Wenn Sie die Spule nicht richtig um oder nahe an das zu erwärmende Teil bringen können, ist das Werkzeug wirkungslos. Dies kann in engen Räumen oder bei unregelmäßig geformten Objekten eine Herausforderung darstellen.

Kosten und Leistungsanforderungen

Professionelle Induktionserhitzer sind im Vergleich zu einem einfachen Autogenschweißbrenner eine erhebliche Investition. Sie benötigen außerdem eine erhebliche elektrische Leistung, wobei größere Geräte spezielle Stromkreise mit hoher Stromstärke erfordern.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob ein Induktionserhitzer das richtige Werkzeug ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit bei Reparaturen liegt: Ein Induktionserhitzer ist die überlegene Wahl für Arbeiten an Fahrzeugen und Geräten, da er das erhebliche Brandrisiko einer offenen Flamme eliminiert.

- Wenn Ihr Hauptaugenmerk auf Präzision und Wiederholbarkeit liegt: Bei Aufgaben wie Metallformung, Hartlöten oder Wärmebehandlung liefert die lokalisierte und steuerbare Wärme der Induktion Ergebnisse, die mit einem Brenner nur schwer zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit bei festsitzenden Teilen liegt: Nichts entfernt eine hartnäckige, verrostete Mutter oder ein Lager schneller oder effektiver als ein Induktionserhitzer.

Durch die Nutzung seiner einzigartigen Fähigkeit, Metall präzise und von innen zu erwärmen, können Sie Aufgaben sicherer, schneller und mit einem höheren Maß an Kontrolle erledigen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideal für |

|---|---|---|

| Lösen festsitzender Verbindungselemente | Schnelle, flammenlose Ausdehnung | Kfz-Reparatur, Maschinenwartung |

| Metallbiegen & Formen | Präzise, lokalisierte Wärme | Werkstattfertigung, Metallbearbeitung |

| Lager- & Zahnradausbau | Zerstörungsfreie Ausdehnung | Gerätedemontage, Presspassungen |

| Hartlöten & Löten | Saubere, wiederholbare Verbindungen | Fertigung, Montage, Reparaturen |

| Wärmebehandlung | Selektives Härten oder Glühen | Werkzeugherstellung, Industrieteileproduktion |

Bereit, Ihr Labor oder Ihre Werkstatt mit präziser, flammenloser Erwärmung aufzurüsten? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionserwärmungslösungen, die Geschwindigkeit, Sicherheit und Wiederholbarkeit für Ihre Metallbearbeitungs- und Reparaturaufgaben bieten. Kontaktieren Sie uns noch heute, um den perfekten Induktionserhitzer für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Warum ist es unerlässlich, während des Heißpresssinterns einen Hochvakuumzustand aufrechtzuerhalten? Optimierung der Qualität von SiCp/2024Al

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Was ist die Bedeutung der Anwendung von mechanischem Druck über eine Vakuum-Heißpresse? Maximierung der Dichte von A356-SiCp-Verbundwerkstoffen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Welche spezifischen Prozessvorteile bietet eine VakUumUmfUgebung während des Heißpresssinterns von Bornkarbid?