Die beiden primären Methoden zur Beschichtung von Metallschneidwerkzeugen sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Diese Verfahren tragen eine mikrofeine Schicht aus extrem hartem Material auf die Oberfläche eines Werkzeugs auf, wodurch dessen Haltbarkeit und Verschleißfestigkeit erheblich gesteigert werden. Diese Verbesserung führt zu einer längeren Werkzeuglebensdauer, besserer Leistung und einer spürbaren Reduzierung der gesamten Produktionskosten.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches "besser" ist, sondern welches das richtige Werkzeug für eine bestimmte Aufgabe ist. PVD zeichnet sich durch seinen Niedertemperaturprozess aus, ideal zur Erhaltung scharfer Kanten, während CVD hohe Hitze verwendet, um außergewöhnlich haltbare Beschichtungen für Anwendungen mit hohem Verschleiß zu erzeugen.

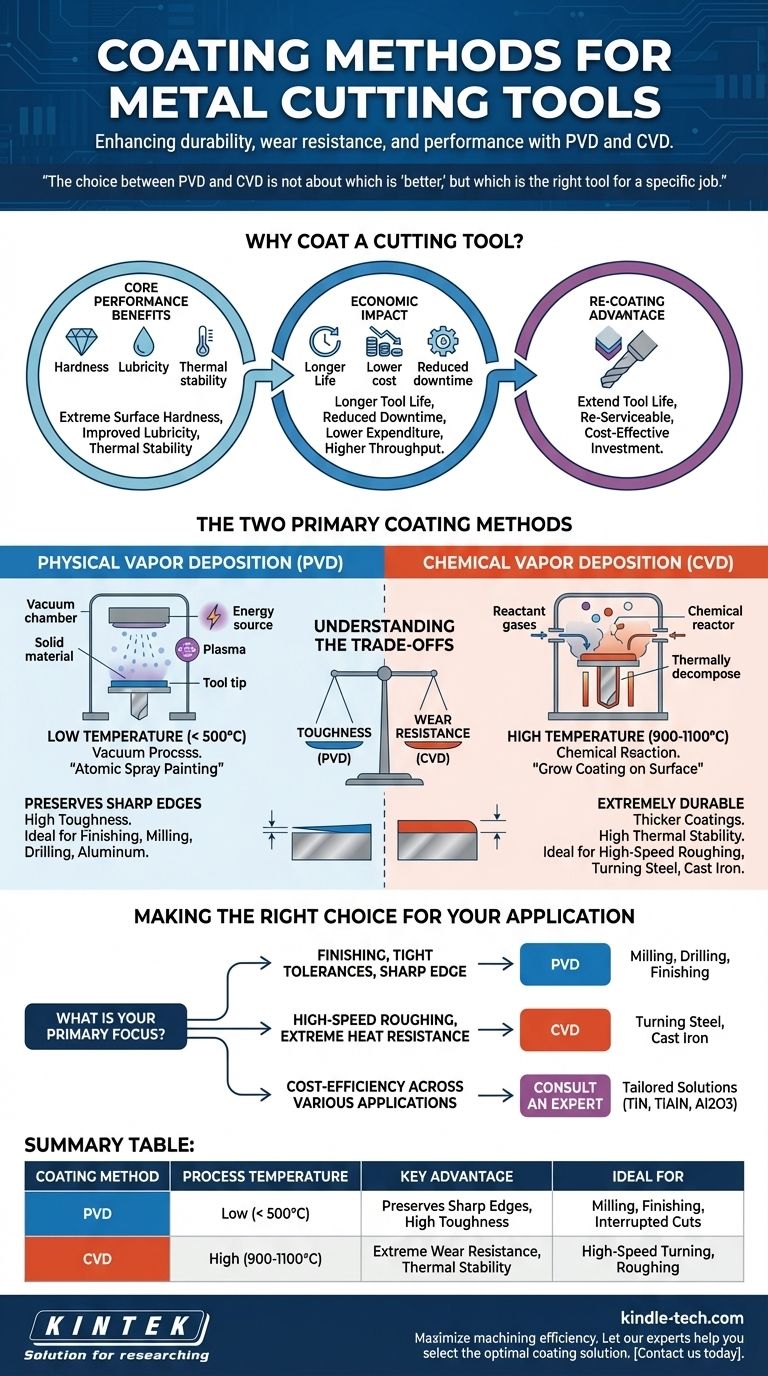

Warum ein Schneidwerkzeug überhaupt beschichten?

Das Aufbringen einer Beschichtung ist ein standardmäßiger, hochwertiger Schritt in der modernen Werkzeugherstellung. Eine oft nur wenige Mikrometer dicke Schicht kann die Leistungsmerkmale und die wirtschaftliche Rentabilität eines Werkzeugs grundlegend verändern.

Die Kernleistungsmerkmale

Das Hauptziel einer Beschichtung ist es, Eigenschaften einzuführen, die dem Grundwerkzeugmaterial (wie Hartmetall oder Schnellarbeitsstahl) fehlen. Dazu gehören extreme Oberflächenhärte für Verschleißfestigkeit, verbesserte Schmierfähigkeit zur Reduzierung von Reibung und Hitze sowie thermische Stabilität, um einen Ausfall bei hohen Schnittgeschwindigkeiten zu verhindern.

Die wirtschaftlichen Auswirkungen

Ein haltbareres Werkzeug hält länger, was sich direkt in Kosteneinsparungen niederschlägt. Eine längere Werkzeuglebensdauer bedeutet weniger Werkzeugwechsel, reduzierte Maschinenstillstandszeiten und geringere Gesamtkosten für Werkzeuge. Dies ermöglicht höhere Schnittgeschwindigkeiten und Vorschübe, wodurch der Durchsatz erhöht wird.

Der Vorteil der Neubeschichtung

Hochleistungswerkzeuge sind eine Investition. Viele beschichtete Werkzeuge können durch sorgfältiges Nachschleifen der Schneidkante und anschließendes erneutes Aufbringen einer frischen Beschichtung wieder instandgesetzt werden. Dieser Zyklus kann mehrfach wiederholt werden, wodurch die Nutzungsdauer des Werkzeugkörpers dramatisch verlängert wird.

Die beiden primären Beschichtungsverfahren erklärt

Obwohl sowohl PVD als auch CVD eine Schutzschicht erzeugen, führt die Art und Weise, wie sie dies tun, zu deutlichen Vor- und Nachteilen für verschiedene Schneidszenarien.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Niedertemperaturprozess (typischerweise unter 500°C), der im Vakuum durchgeführt wird. Man kann es sich wie ein hochkontrolliertes "atomares Sprühlackieren" vorstellen, bei dem ein festes Beschichtungsmaterial verdampft und dann auf das Werkzeug abgeschieden wird.

Da es bei niedrigeren Temperaturen arbeitet, verändert PVD die Kerneigenschaften des Substratmaterials des Werkzeugs nicht. Dies bewahrt die Zähigkeit und Ermüdungsbeständigkeit von Hartmetall und macht es ideal für Anwendungen mit unterbrochenen Schnitten, wie z.B. Fräsen.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Hochtemperaturprozess (oft 900-1100°C), bei dem chemische Gase in einer Kammer reagieren, um eine Beschichtung direkt auf der Werkzeugoberfläche "wachsen" zu lassen. Dieser Prozess führt zu einer außergewöhnlich starken molekularen Bindung zwischen der Beschichtung und dem Werkzeug.

Der Hauptvorteil von CVD ist seine Fähigkeit, dickere, unglaublich verschleißfeste Beschichtungen mit ausgezeichneter thermischer Stabilität zu erzeugen. Dies macht es zur bevorzugten Wahl für Hochtemperatur-, kontinuierliche Schneidvorgänge wie das Drehen von Stahl oder Gusseisen bei hohen Geschwindigkeiten.

Die Kompromisse verstehen

Die Wahl zwischen diesen Methoden hängt davon ab, die Anforderungen des zu bearbeitenden Materials und die Art des Bearbeitungsvorgangs abzuwägen.

Auswirkung der Prozesstemperatur

Die hohe Hitze des CVD-Prozesses ist seine größte Stärke und größte Einschränkung. Obwohl sie eine sehr haltbare Beschichtung erzeugt, kann sie die Zähigkeit des darunter liegenden Hartmetallsubstrats verringern. Die Niedertemperaturanwendung von PVD vermeidet dies, wodurch PVD-beschichtete Werkzeuge von Natur aus zäher sind.

Beschichtungsdicke und Kantenschärfe

PVD-Beschichtungen sind dünner und glatter, was die Erhaltung einer sehr scharfen, präzisen Schneidkante ermöglicht. Dies ist entscheidend für Schlichtoperationen, Bohren und Fräsen von Aluminium.

CVD-Beschichtungen sind im Allgemeinen dicker, was die Schneidkante leicht abrunden kann. Obwohl dies ein Nachteil für Präzisionsarbeiten ist, verleiht es der Kante Festigkeit, wodurch sie perfekt für schwere Schruppoperationen geeignet ist, bei denen eine brutale Verschleißfestigkeit von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung ist entscheidend für die Optimierung eines Bearbeitungsprozesses. Treffen Sie Ihre Entscheidung basierend auf der Hauptanforderung Ihrer spezifischen Anwendung.

- Wenn Ihr Hauptaugenmerk auf dem Schlichten, engen Toleranzen oder der Erhaltung einer scharfen Kante liegt (z.B. Fräsen, Bohren): PVD ist aufgrund seiner niedrigeren Prozesstemperatur und der Fähigkeit, eine dünne, glatte Beschichtung zu erzeugen, typischerweise die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsschruppen, extremer Hitzebeständigkeit und maximaler Lebensdauer liegt (z.B. Drehen von Stahl): CVD ist der Standard aufgrund seiner dicken, thermisch stabilen Schichten, die sich hervorragend in heißen, abrasiven Umgebungen eignen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei verschiedenen Anwendungen liegt: Ziehen Sie einen Werkzeuglieferanten in Betracht, der beide Optionen anbietet und Sie zu spezifischen Beschichtungen (wie TiN, TiAlN oder Al2O3) beraten kann, die auf das von Ihnen zu bearbeitende Material zugeschnitten sind.

Das Verständnis der grundlegenden Unterschiede zwischen diesen Technologien ermöglicht es Ihnen, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen und so sowohl Leistung als auch Rentabilität zu maximieren.

Zusammenfassungstabelle:

| Beschichtungsverfahren | Prozesstemperatur | Hauptvorteil | Ideal für |

|---|---|---|---|

| PVD | Niedrig (< 500°C) | Bewahrt scharfe Kanten, hohe Zähigkeit | Fräsen, Schlichten, unterbrochene Schnitte |

| CVD | Hoch (900-1100°C) | Extreme Verschleißfestigkeit, thermische Stabilität | Hochgeschwindigkeitsdrehen, Schruppen |

Maximieren Sie Ihre Bearbeitungseffizienz mit der richtigen Werkzeugbeschichtung. Die Wahl zwischen PVD- und CVD-Beschichtungen ist entscheidend für Werkzeuglebensdauer, Leistung und Kosteneinsparungen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Beschichtungsanalyse und -entwicklung und bedient die präzisen Anforderungen von Laboren und Herstellern. Lassen Sie sich von unseren Experten bei der Auswahl der optimalen Beschichtungslösung für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und Ihre Werkzeugleistung zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren