Die Wahl zwischen einem Vakuumröhrenofen und einem Vakuumkammerofen wird durch zwei Hauptkriterien bestimmt: die maximale Temperatur, die Ihr Prozess erfordert, und die physische Größe der zu erhitzenden Teile. Ein Vakuumkammerofen ist die notwendige Wahl für Anwendungen, die größere Arbeitsvolumina oder höhere Temperaturen erfordern, als ein Röhrenofen liefern kann.

Obwohl beide Öfen eine kontrollierte, hochreine Heizumgebung schaffen, ist die Entscheidung ein grundlegender Kompromiss. Vakuumröhrenöfen bieten Präzision für kleinere Arbeiten, während Vakuumkammeröfen die notwendige Größe und Temperaturkapazität für größere industrielle Anwendungen bieten.

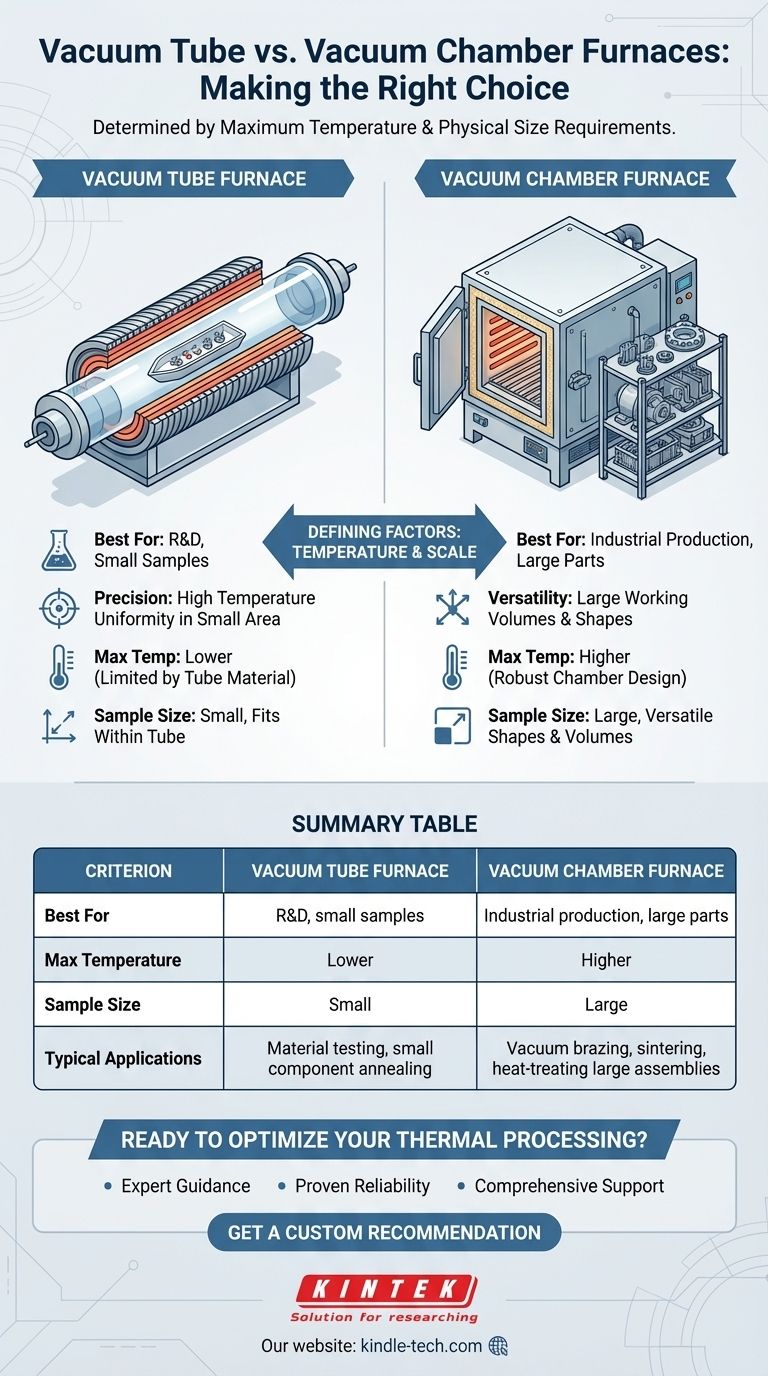

Die entscheidenden Faktoren: Temperatur und Größe

Das physische Design jedes Ofentyps bestimmt seine Fähigkeiten und Grenzen. Das Verständnis dieses Kernunterschieds ist der erste Schritt zur richtigen Auswahl.

Die Rolle des Vakuumröhrenofens

Ein Vakuumröhrenofen konzentriert sich auf eine Keramik- oder Quarzröhre, die die Probe und die kontrollierte Atmosphäre enthält. Die Heizelemente sind außerhalb dieser Röhre positioniert.

Dieses Design ist ideal für die Verarbeitung kleinerer Proben mit hoher Präzision. Es eignet sich hervorragend für Labor-, Forschungs- und Entwicklungsumgebungen, in denen eine exakte Temperaturgleichmäßigkeit über einen kleinen, gut definierten Bereich entscheidend ist.

Die Rolle des Vakuumkammerofens

Ein Vakuumkammerofen, oft als Kaltwandofen bezeichnet, ist um ein großes Stahlgefäß aufgebaut. Die Isolierung und die Heizelemente befinden sich im Inneren dieser Kammer.

Diese robuste Konstruktion, die oft aus Kohlenstoff- oder Edelstahl mit sicheren Türverschlüssen besteht, ermöglicht wesentlich größere Verarbeitungsvolumina und deutlich höhere Betriebstemperaturen. Er ist das Arbeitspferd für die industrielle Produktion.

Schlüsselanwendungen, die die Entscheidung beeinflussen

Ihr spezifisches Prozessziel wird Sie natürlich zu einem Ofentyp führen. Die Anwendung selbst hat oft inhärente Größen- und Temperaturanforderungen.

Für Röhrenöfen geeignete Anwendungen

Diese Öfen sind der Standard für kleine, hochreine Arbeiten. Sie werden häufig für Materialprobenprüfungen, das Glühen kleiner elektronischer Bauteile und die grundlegende Materialforschung eingesetzt.

Anwendungen, die Kammeröfen erfordern

Kammeröfen sind für großtechnische industrielle Prozesse unerlässlich. Häufige Anwendungen sind Vakuumlöten komplexer Baugruppen, Vakuumsintern von Produktionsteilen und Vakuumglühen oder Wärmebehandlung großer Metallkomponenten, einschließlich reaktiver Metalle wie Titan.

Verständnis der betrieblichen Kompromisse

Über die Hauptfaktoren Größe und Temperatur hinaus müssen Sie die praktischen Auswirkungen des Betriebs jedes Ofentyps berücksichtigen. Diese Kompromisse betreffen Präzision, Wartung und Komplexität.

Präzision vs. Vielseitigkeit

Ein Röhrenofen kann innerhalb seiner schmalen Röhre eine außergewöhnliche Temperaturgleichmäßigkeit bieten und somit eine hohe Kontrolle für empfindliche Prozesse ermöglichen.

Ein Kammerofen bietet die Vielseitigkeit, eine breite Palette von Materialgrößen und Querschnitten zu verarbeiten, aber die Erzielung einer präzisen Gleichmäßigkeit über sein gesamtes großes Volumen ist eine komplexere technische Herausforderung.

Wartung und Sauberkeit

Die Ofenkammer muss extrem sauber gehalten werden, um Kontaminationen zu vermeiden. Nach jedem Zyklus sollte der Ofen abgewischt werden, um Schmutz zu entfernen.

Obwohl dies für beide Typen gilt, können die größere Innenfläche und die Komplexität eines Kammerofens die Inspektion und Reinigung aufwendiger machen. Sie müssen auf „Hot Spots“ oder Brandspuren prüfen, die auf eine unsachgemäße Kühlung hinweisen.

Kosten und Komplexität

Die Größe und die robuste Konstruktion von Kammeröfen bedeuten, dass sie eine höhere Investition darstellen. Ihre Systeme sind oft komplexer und erfordern manchmal fortschrittliche Steuerungen und spezielle Pumpen, um die gewünschten Vakuumgrade zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, richten Sie die Fähigkeiten des Geräts direkt an Ihren Prozesszielen aus.

- Wenn Ihr Hauptaugenmerk auf Forschung, Materialprobenprüfung oder der Verarbeitung kleiner, hochwertiger Komponenten liegt: Ein Vakuumröhrenofen bietet die notwendige Präzision und Kontrolle auf kleinerem Raum.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion, der Wärmebehandlung großer Teile oder dem Löten komplexer Baugruppen liegt: Ein Vakuumkammerofen ist erforderlich, um die notwendige Größe und die Temperaturanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen für fortschrittliche Materialien zu erreichen: Sie benötigen fast sicher einen speziellen Vakuumkammerofen, der für extreme Hitze ausgelegt ist.

Letztendlich wird das Verständnis der direkten Beziehung zwischen Ihrem Prozessumfang und der erforderlichen Temperatur Sie zur richtigen Ofentechnologie führen.

Zusammenfassungstabelle:

| Kriterium | Vakuumröhrenofen | Vakuumkammerofen |

|---|---|---|

| Am besten geeignet für | F&E, kleine Proben, hohe Präzision | Industrielle Produktion, große Teile, hohe Temperaturen |

| Max. Temperatur | Niedriger (begrenzt durch Röhrenmaterial) | Höher (robuste Kammerkonstruktion) |

| Probengröße | Klein, passt in eine Röhre | Groß, vielseitige Formen und Volumina |

| Typische Anwendungen | Materialprüfung, Glühen kleiner Komponenten | Vakuumlöten, Sintern, Wärmebehandlung großer Baugruppen |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Die Wahl des richtigen Vakuumofens ist entscheidend für Ihren Erfolg. Egal, ob Sie präzise F&E mit kleinen Proben durchführen oder für die industrielle Produktion skalieren, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Bedürfnisse zu erfüllen.

Warum mit KINTEK zusammenarbeiten?

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Auswahl des idealen Ofens basierend auf Ihren spezifischen Temperatur-, Größen- und Anwendungsanforderungen.

- Bewährte Zuverlässigkeit: Von Tischröhrenöfen für das Labor bis hin zu robusten Kammeröfen für die Fabrik – unsere Geräte sind auf Leistung und Langlebigkeit ausgelegt.

- Umfassender Support: Wir bieten vollständigen Support von der Installation und Schulung bis zur Wartung, um sicherzustellen, dass Ihr Ofen mit Spitzenleistung arbeitet.

Lassen Sie nicht zu, dass Gerätebeschränkungen Ihren Prozess behindern. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die perfekte Vakuumofenlösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Individuelle Empfehlung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der grundlegende Aufbau und der Temperaturregelmechanismus eines Labortiegelofens? Beherrschen Sie präzise Heizung für Ihr Labor

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.