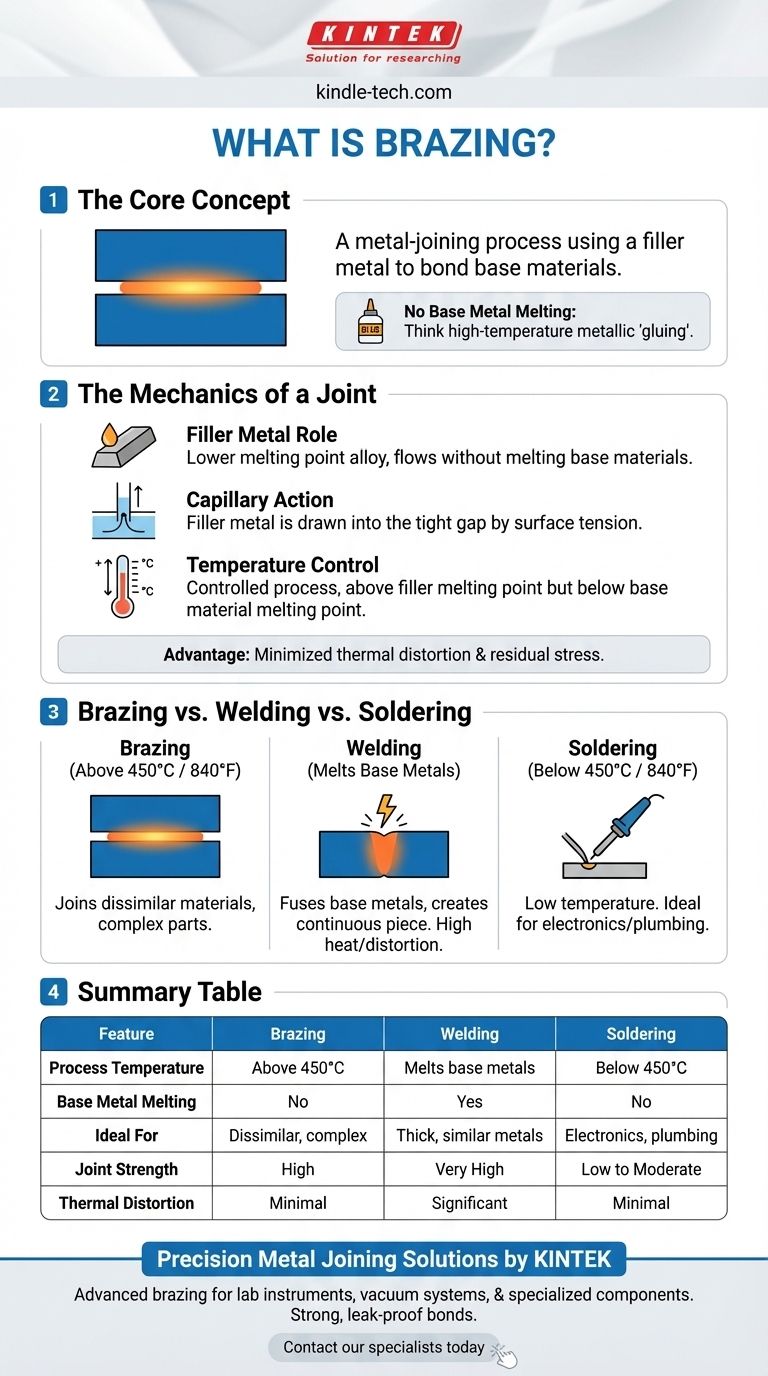

Im Kern ist das Löten ein Metallfügeverfahren, das einen Füllstoff verwendet, um eine Verbindung zwischen zwei oder mehr Grundmaterialien herzustellen. Das Schlüsselprinzip besteht darin, dass der Füllstoff einen niedrigeren Schmelzpunkt als die Grundmaterialien hat, wodurch er schmelzen und in die Fuge fließen kann, ohne die Komponenten selbst zu schmelzen. Dies erzeugt nach dem Abkühlen eine starke, dauerhafte metallurgische Verbindung.

Der grundlegende Unterschied zwischen Löten und Schweißen besteht darin, dass beim Löten Materialien verbunden werden, ohne sie zu schmelzen. Stellen Sie es sich als hochtemperatur-metallisches „Kleben“ vor, bei dem die Integrität und die Eigenschaften der Grundmaterialien erhalten bleiben.

Die Mechanik einer Lötverbindung

Um das Löten wirklich zu verstehen, müssen Sie über die einfache Definition hinausblicken und sehen, wie der Prozess auf physikalischer Ebene funktioniert. Die Festigkeit einer Lötverbindung ergibt sich aus einer Kombination von Temperaturkontrolle, Materialwissenschaft und einem Naturphänomen.

Die Rolle des Füllstoffs

Der gesamte Prozess hängt vom Füllstoff ab, einer Legierung, die speziell dafür entwickelt wurde, bei einer niedrigeren Temperatur zu schmelzen als die zu verbindenden Grundmaterialien. Dies ermöglicht es, den Prozess bei einer viel niedrigeren Temperatur als beim Schweißen durchzuführen.

Der Füllstoff wird basierend auf seiner Kompatibilität mit den Grundmaterialien und der beabsichtigten Anwendung des Endbauteils ausgewählt.

Die Bedeutung der Kapillarwirkung

Sobald der Füllstoff geschmolzen ist, wird er durch einen Prozess namens Kapillarwirkung in den engen Spalt zwischen den Grundmaterialien gezogen. Dies ist dieselbe Kraft, die Wasser durch einen schmalen Strohhalm nach oben zieht.

Damit die Kapillarwirkung effektiv funktioniert, müssen die Teile mit einem sehr spezifischen, kleinen Spalt konstruiert werden. Dies stellt sicher, dass der geschmolzene Füllstoff die Fuge vollständig ausfüllt und eine solide, porenfreie Verbindung schafft.

Warum das Grundmetall nicht schmilzt

Die Prozesstemperatur wird sorgfältig kontrolliert, um über dem Schmelzpunkt des Füllstoffs, aber sicher unter dem Schmelzpunkt der Grundmaterialien zu liegen.

Dies ist der wichtigste Vorteil des Lötens. Durch das Nichtschmelzen der Grundmaterialien minimiert der Prozess thermische Verformungen, reduziert Eigenspannungen und bewahrt deren ursprüngliche metallurgische Eigenschaften.

Die Kompromisse verstehen: Löten vs. andere Methoden

Löten ist keine Universallösung. Sein Wert wird deutlich, wenn es mit anderen gängigen Fügeverfahren wie Schweißen und Weichlöten verglichen wird.

Löten vs. Schweißen

Schweißen verbindet Materialien durch Schmelzen der Grundmetalle zusammen mit einem Füllstoff. Dies erzeugt ein einziges, durchgehendes Stück. Schweißen erzeugt typischerweise eine stärkere Verbindung, führt aber erhebliche Wärme und Spannungen ein, die die Grundmaterialien verformen oder schwächen können.

Löten hingegen lässt die Grundmetalle intakt. Dies macht es ideal für empfindliche Teile, komplexe Baugruppen und das Fügen unterschiedlicher Materialien (z.B. Kupfer mit Stahl), die nicht einfach geschweißt werden können.

Löten vs. Weichlöten

Hartlöten und Weichlöten sind mechanisch ähnlich, unterscheiden sich aber durch einen entscheidenden Faktor: Temperatur.

Per Definition gilt ein Prozess als Hartlöten, wenn der Füllstoff über 450 °C (840 °F) schmilzt. Schmilzt der Füllstoff unter dieser Temperatur, wird der Prozess als Weichlöten bezeichnet. Diese höhere Temperatur verleiht Hartlötverbindungen eine deutlich höhere Festigkeit und Temperaturbeständigkeit als Weichlötverbindungen.

Wann man Löten wählen sollte

Löten zeichnet sich in spezifischen Szenarien aus, in denen Schweißen unpraktisch oder Weichlöten zu schwach ist. Es ist die bevorzugte Methode zum Fügen unterschiedlicher Materialien, einschließlich Metalle mit Keramiken, und zur Herstellung leckagefreier Verbindungen in komplexen Baugruppen wie HLK- und Kühlsystemen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeverfahrens erfordert ein Verständnis der Anforderungen Ihrer spezifischen Anwendung, von den Festigkeitsanforderungen bis zu den verwendeten Materialarten.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit für dicke, ähnliche Metalle liegt: Schweißen ist oft die überlegene Wahl, da es die Grundmetalle direkt verschmilzt.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Materialien oder der Minimierung thermischer Verformungen liegt: Löten ist die ideale Lösung aufgrund seiner niedrigeren Prozesstemperatur und der Fähigkeit, verschiedene Materialtypen zu verbinden.

- Wenn Ihr Hauptaugenmerk auf Niedertemperatur-Elektronik oder grundlegenden Sanitärinstallationen liegt: Weichlöten ist der richtige und kostengünstigste Prozess, der unterhalb der 450 °C-Schwelle arbeitet.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, die präzise Fügemethode auszuwählen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Schweißen | Weichlöten |

|---|---|---|---|

| Prozesstemperatur | Über 450 °C (840 °F) | Schmilzt Grundmetalle | Unter 450 °C (840 °F) |

| Schmelzen des Grundmetalls | Nein | Ja | Nein |

| Ideal für | Unterschiedliche Materialien, komplexe Baugruppen | Dicke, ähnliche Metalle | Elektronik, Sanitär |

| Verbindungsfestigkeit | Hoch | Sehr hoch | Niedrig bis moderat |

| Thermische Verformung | Minimal | Erheblich | Minimal |

Benötigen Sie präzises Metallfügen für Ihre Laborausrüstung? Bei KINTEK sind wir auf fortschrittliche Lötverfahren für Laborinstrumente, Vakuumsysteme und Spezialkomponenten spezialisiert. Unser Fachwissen gewährleistet starke, leckagefreie Verbindungen für Ihre anspruchsvollsten Anwendungen.

Kontaktieren Sie noch heute unsere Lötspezialisten, um zu besprechen, wie wir die Leistung und Zuverlässigkeit Ihres Produkts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was ist der Unterschied zwischen oxidierenden und reduzierenden Umgebungen? Wichtige Erkenntnisse für chemische Reaktionen

- Was sind die Nachteile der Biomassekonversion? Hohe Kosten, logistische Hürden und Umweltkompromisse

- Ist ein hoher Aschegehalt gut? Ein Leitfaden zum Verständnis der Mineralstoffwerte in Tiernahrung