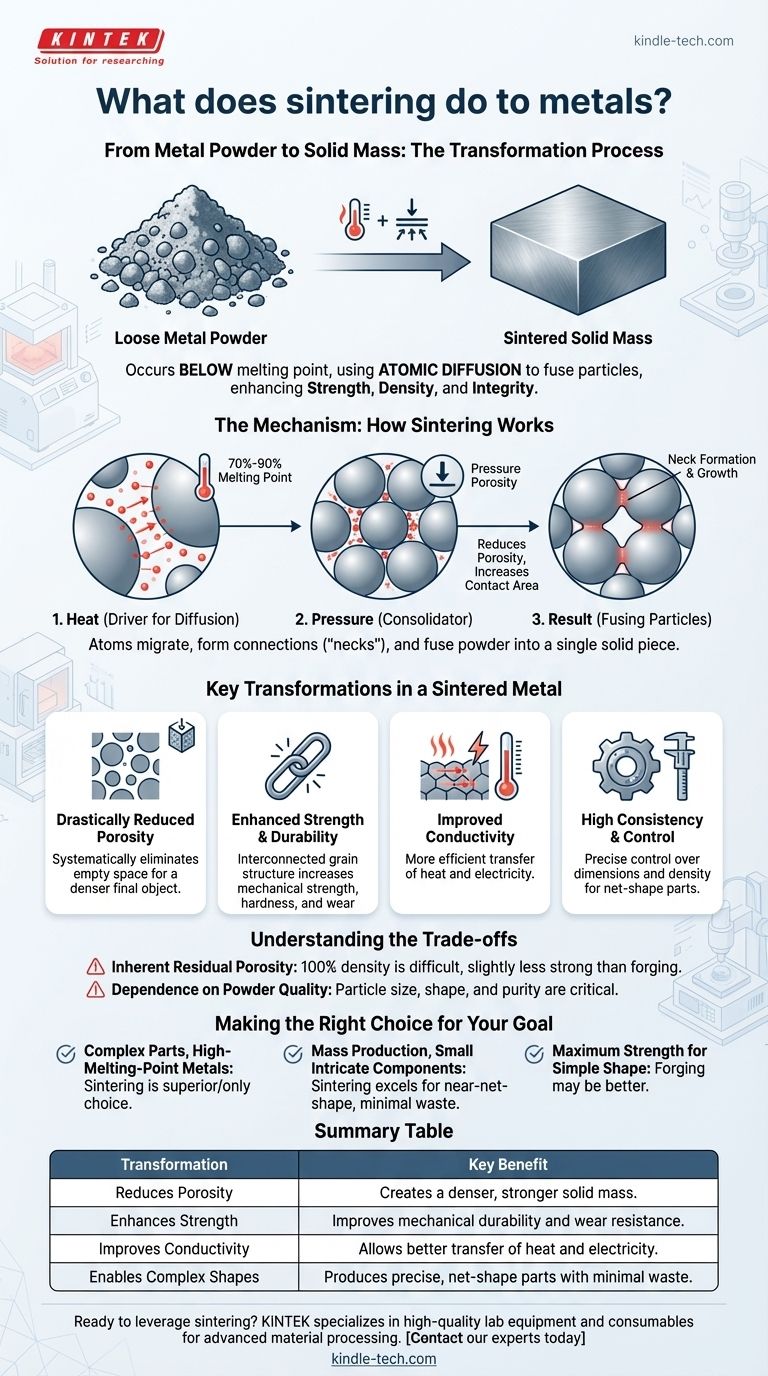

Im Kern wandelt Sintern loses Metallpulver durch die Anwendung von Hitze und Druck in eine feste, zusammenhängende Masse um. Dieser Prozess findet unterhalb des Schmelzpunkts des Metalls statt und nutzt die Atomdiffusion, um Partikel miteinander zu verschmelzen, was die Festigkeit, Dichte und die gesamte strukturelle Integrität des Materials grundlegend verbessert.

Beim Sintern geht es nicht darum, Metall zu schmelzen; es geht darum, kontrollierte Energie zu nutzen, um einzelne Metallpartikel dazu zu bewegen, sich zu verbinden, Hohlräume zu reduzieren und aus einem Pulver Ausgangspunkt ein starkes, dichtes Bauteil zu schaffen.

Der Mechanismus: Wie Sintern funktioniert

Sintern ist eine thermische Behandlung, die auf einem Phänomen namens Atomdiffusion beruht. Durch Erhitzen des Materials auf eine hohe Temperatur – typischerweise 70 % bis 90 % seines Schmelzpunkts – erhalten die Atome genügend Energie, um sich zu bewegen.

Wärme als Treiber für die Diffusion

Die zugeführte Wärme energetisiert die Atome an den Kontaktstellen zwischen den einzelnen Pulverpartikeln. Diese energetisierten Atome beginnen, über die Grenzen hinweg zu wandern und bauen effektiv Brücken zwischen den Partikeln auf.

Druck als Konsolidierungsmittel

Obwohl nicht immer erforderlich, wird Druck häufig verwendet, um die Metallpulverpartikel in engen Kontakt zu pressen. Diese anfängliche Verdichtung reduziert den Raum oder die Porosität zwischen ihnen und schafft mehr Oberfläche für die atomare Bindung.

Das Ergebnis: Verschmelzen von Partikeln zu einem Festkörper

Während die Atome diffundieren, bilden sie an den Partikelkontaktstellen Verbindungen, sogenannte „Hälse“. Im Laufe der Zeit werden diese Hälse breiter, ziehen die Partikel näher zusammen, beseitigen die Poren dazwischen und verschmelzen das Pulver schließlich zu einem einzigen, festen Stück.

Wesentliche Transformationen in einem gesinterten Metall

Der Sinterprozess bewirkt mehrere kritische Veränderungen im Material und verwandelt es von einem losen Pulver in ein funktionales Ingenieurbauteil.

Drastisch reduzierte Porosität

Die bedeutendste Veränderung ist die Reduzierung des Leerraums. Das anfängliche Metallpulver weist einen hohen Grad an Porosität auf, der systematisch beseitigt wird, wenn sich die Partikel verbinden, was zu einem viel dichteren Endobjekt führt.

Verbesserte Festigkeit und Haltbarkeit

Durch die Schaffung einer festen, miteinander verbundenen metallischen Kornstruktur erhöht das Sintern die mechanische Festigkeit, Härte und Verschleißfestigkeit des Bauteils erheblich. Ein dichteres Teil ist von Natur aus ein stärkeres Teil.

Verbesserte thermische und elektrische Leitfähigkeit

Weniger Hohlräume und ein innigerer Kontakt zwischen den Metallkörnern ermöglichen eine effizientere Übertragung von Wärme und Elektrizität. Das Sintern verbessert diese Eigenschaften im Vergleich zum anfänglichen Pulverpressling.

Hohe Konsistenz und Kontrolle

Sintern ermöglicht eine präzise Kontrolle über die endgültigen Abmessungen und die Dichte des Produkts. Dies macht es zu einer ausgezeichneten Methode für die Massenproduktion komplexer Teile in Endform oder nahezu Endform, die nur minimale Nachbearbeitung oder Bearbeitung erfordern.

Die Abwägungen verstehen

Obwohl Sintern leistungsstark ist, ist es nicht die ideale Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Inhärente Restporosität

Das Erreichen von 100 % der theoretischen Dichte ist mit Sintern allein extrem schwierig. Die meisten gesinterten Teile behalten eine geringe Menge an Restporosität, was sie etwas weniger stark machen kann als Teile, die durch einen vollständig geschmolzenen Prozess wie das Schmieden hergestellt wurden.

Abhängigkeit von der Pulverqualität

Die endgültigen Eigenschaften eines gesinterten Teils hängen direkt von der Qualität des Ausgangsmetallpulvers ab. Faktoren wie Partikelgröße, Form und Reinheit sind entscheidend und müssen für konsistente Ergebnisse streng kontrolliert werden.

Eignung für Metalle mit hohem Schmelzpunkt

Sintern ist einzigartig wertvoll für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän. Das Gießen dieser Materialien ist oft unpraktisch oder unmöglich, was das Sintern zur primären Herstellungsmethode macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Herstellungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Material, Komplexität und Leistung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile aus hochschmelzenden Metallen liegt: Sintern ist die überlegene und manchmal einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplizierter Komponenten mit hoher Präzision liegt: Sintern eignet sich hervorragend für die effiziente Herstellung von Teilen in nahezu Endform und mit minimalem Abfall.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Festigkeit und Zähigkeit für eine einfache Form liegt: Ein Prozess wie das Schmieden, bei dem die Kornstruktur des Metalls bearbeitet wird, kann eine bessere Alternative sein.

Letztendlich bietet das Sintern ein unverzichtbares Werkzeug, um Metallpulver in starke, zuverlässige Komponenten zu verwandeln, die auf andere Weise oft schwierig oder zu kostspielig herzustellen sind.

Zusammenfassungstabelle:

| Transformation | Hauptvorteil |

|---|---|

| Reduziert Porosität | Erzeugt eine dichtere, festere Masse. |

| Erhöht die Festigkeit | Verbessert die mechanische Haltbarkeit und Verschleißfestigkeit. |

| Verbessert die Leitfähigkeit | Ermöglicht eine bessere Wärme- und Stromübertragung. |

| Ermöglicht komplexe Formen | Produziert präzise Teile in Endform mit minimalem Abfall. |

Sind Sie bereit, das Sintern für Ihre Labor- oder Produktionsanforderungen zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialbearbeitung. Ob Sie neue Metallkomponenten entwickeln oder Ihren Sinterprozess optimieren – unsere Expertise und Produkte sind darauf ausgelegt, Ihren Erfolg zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Projekt zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Welche kritischen Verarbeitungsbedingungen bietet ein Vakuum-Heißpresssinterofen? Erzielung einer Dichte von über 98 %.