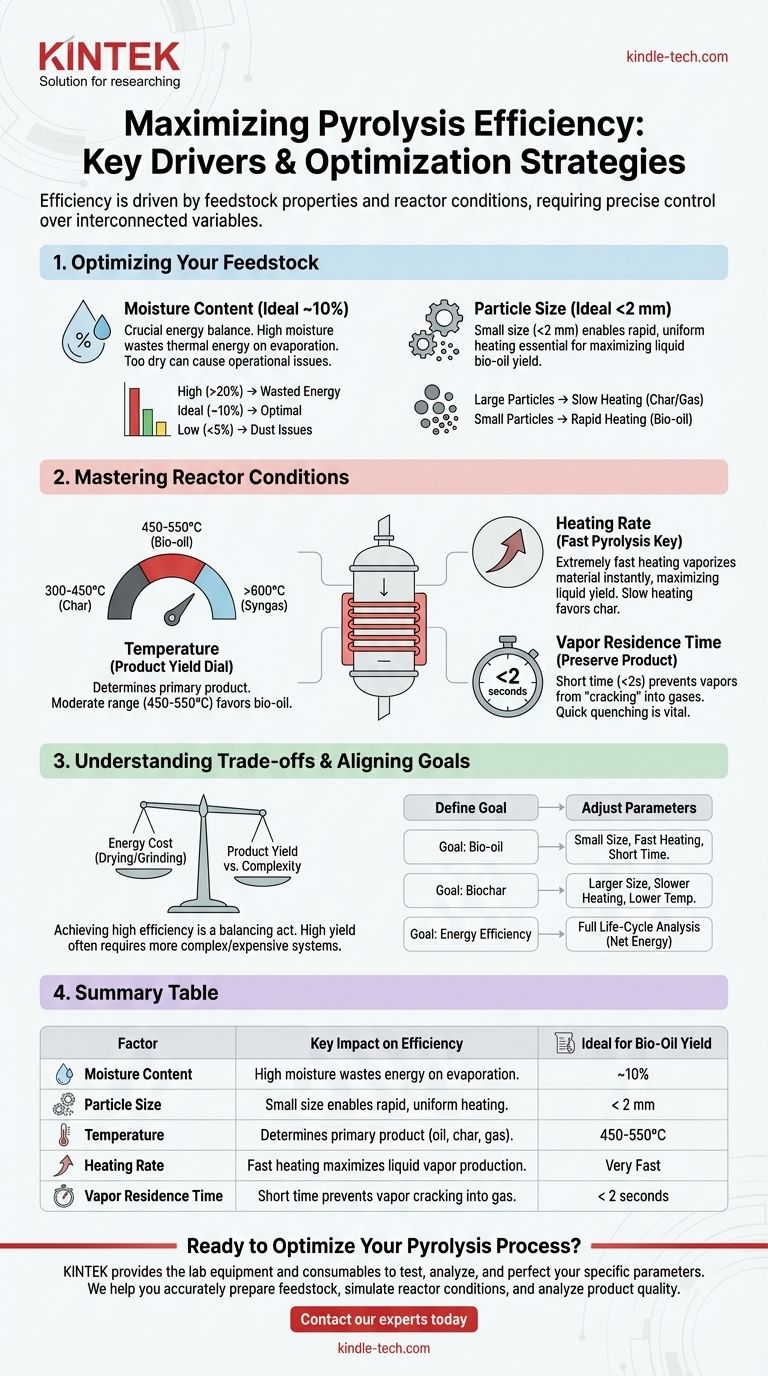

Grundsätzlich wird die Effizienz des Pyrolyseprozesses durch die physikalischen Eigenschaften Ihres Einsatzmaterials und die präzisen Bedingungen im Reaktor bestimmt. Die kritischsten Faktoren sind der Feuchtigkeitsgehalt und die Partikelgröße des Einsatzmaterials, da diese direkt beeinflussen, wie effektiv Wärme übertragen werden kann, um die gewünschte chemische Umwandlung auszulösen.

Bei einer erfolgreichen Pyrolyse geht es nicht um eine einzige magische Einstellung. Es geht darum, ein System miteinander verbundener Variablen – die Vorbereitung des Einsatzmaterials und die Reaktordynamik – sorgfältig zu steuern, um die chemische Reaktion in Richtung Ihres gewünschten Produkts zu lenken, sei es Bioöl, Biokohle oder Gas.

Optimierung Ihres Einsatzmaterials: Der erste Schritt zur Effizienz

Noch bevor das Einsatzmaterial den Reaktor erreicht, haben seine Eigenschaften bereits eine Obergrenze für die potenzielle Prozesseffizienz festgelegt. Eine ordnungsgemäße Vorbereitung ist nicht verhandelbar.

Die entscheidende Rolle des Feuchtigkeitsgehalts

Der ideale Feuchtigkeitsgehalt für die meisten Pyrolysesysteme liegt bei etwa 10 %. Dies ist eine entscheidende Energiebilanz.

Ist die Feuchtigkeit zu hoch, muss der Prozess eine erhebliche Menge an thermischer Energie nur zum Verdampfen des Wassers aufwenden. Diese Energie wird verschwendet und trägt nicht zur eigentlichen Pyrolysereaktion bei, was die Nettoenergieeffizienz des Systems drastisch reduziert.

Ist das Einsatzmaterial hingegen übermäßig trocken, insbesondere wenn es sich um ein feines Pulver handelt, kann dies zu betrieblichen Problemen führen. Es kann als Staub in den Dampfstrom geraten und aus dem Reaktor ausgetragen werden, ohne sich in wertvolle Produkte umzuwandeln.

Warum die Partikelgröße die Reaktionsgeschwindigkeit bestimmt

Für Prozesse, die darauf abzielen, flüssiges Bioöl zu maximieren, sind kleine Partikelgrößen (typischerweise unter 2 mm) erforderlich. Dies ist eine Frage der Wärmeübertragungsphysik.

Kleine Partikel weisen ein sehr hohes Oberfläche-zu-Volumen-Verhältnis auf. Dies ermöglicht es der Wärme, fast augenblicklich und gleichmäßig in das gesamte Partikel einzudringen.

Diese schnelle und gleichmäßige Erwärmung ist der Schlüssel zur Maximierung der Ausbeute an flüssigem Öl. Sie verhindert langsamere, sekundäre Reaktionen, die die wertvollen Dämpfe in weniger wünschenswerte Kohle und Gas umwandeln.

Beherrschung der Reaktionsbedingungen: Der Kern des Prozesses

Sobald das Einsatzmaterial optimiert ist, verlagert sich die Kontrolle auf den Reaktor selbst. Die Temperatur, die Aufheizrate und die Verweildauer der Dämpfe in der heißen Zone sind die primären Stellschrauben zur Steuerung der endgültigen Produktzusammensetzung.

Temperatur: Der Regler für die Produktausbeute

Die Temperatur ist die wichtigste Variable zur Bestimmung der Produkte, die Sie erhalten werden.

- Niedrige Temperaturen (300–450 °C): Langsamere Pyrolyse bei niedrigeren Temperaturen begünstigt die Produktion von fester Biokohle.

- Moderate Temperaturen (450–550 °C): Dies ist der typische Bereich für die „schnelle Pyrolyse“, die darauf optimiert ist, Biomasse in Dämpfe zu zersetzen, die zu flüssigem Bioöl kondensiert werden können.

- Hohe Temperaturen (>600 °C): Sehr hohe Temperaturen führen dazu, dass die Pyrolysedämpfe thermisch „gecrackt“ werden und sich in einfachere, nicht kondensierbare Moleküle zerlegen, wodurch die Ausbeute an Synthesegas maximiert wird.

Aufheizrate: Der Schlüssel zur schnellen Pyrolyse

Eng verbunden mit der Partikelgröße ist die Aufheizrate, also wie schnell das Einsatzmaterial die Ziel-Pyrolysetemperatur erreicht. Um die Flüssigkeitsausbeute zu maximieren, ist eine extrem schnelle Aufheizrate unerlässlich.

Langsames Erhitzen lässt die Biomasse „kochen“ und gibt ihr Zeit, ihre Struktur neu anzuordnen und mehr Kohle zu bilden. Schnelles Erhitzen verdampft das Material sofort und schafft die notwendigen Bedingungen für hohe Ausbeuten an flüssigem Öl.

Verweilzeit der Dämpfe: Die Bewahrung Ihres Produkts

Dies bezieht sich auf die Zeit, die die heißen Pyrolysedämpfe im Reaktor verbringen, bevor sie abgekühlt und gesammelt werden. Für eine maximale Bioölausbeute ist eine sehr kurze Verweilzeit der Dämpfe (typischerweise weniger als 2 Sekunden) entscheidend.

Wenn die Dämpfe in der heißen Reaktionszone verweilen, beginnen sie sich zu zersetzen (zu cracken) und bilden permanente Gase, was Ihre endgültige Flüssigkeitsausbeute reduziert. Das Ziel ist es, die Dämpfe schnell herauszuholen und sie „abzuschrecken“, um sie zu stabilem Bioöl zu kondensieren.

Verständnis der Kompromisse

Das Erreichen einer hohen Effizienz ist ein Balanceakt, und die Optimierung eines Parameters geht oft mit Kosten an anderer Stelle einher.

Die Energiekosten der Vorbereitung

Das Trocknen und Mahlen des Einsatzmaterials erfordert Energie. Ein wirklich effizienter Prozess muss diese „parasitäre Last“ berücksichtigen. Ein System, das eine hohe Bioölausbeute erzielt, ist möglicherweise nicht energiepositiv, wenn es enorme Mengen an Strom oder Brennstoff für die Vorbereitung seines Einsatzmaterials verbraucht.

Produktausbeute vs. Prozesskomplexität

Das Erreichen der schnellen Aufheizraten und kurzen Verweilzeiten der Dämpfe, die für hohe Ölausbeuten erforderlich sind, erfordert oft komplexere und teurere Reaktorkonstruktionen, wie z. B. einen Wirbelschichtreaktor. Langsamere Pyrolysesysteme, die mehr Kohle produzieren, sind oft einfacher und kostengünstiger in Bau und Betrieb.

Abstimmung Ihres Prozesses auf Ihr Ziel

Ihre Definition von „Effizienz“ hängt vollständig von Ihrem gewünschten Produkt ab. Nutzen Sie diese Prinzipien, um Ihre Entscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Priorisieren Sie sehr kleine Partikelgrößen, schnelles Aufheizen auf etwa 500 °C und eine kurze Verweilzeit der Dämpfe, um diese schnell abzuschrecken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Verwenden Sie langsamere Aufheizraten, etwas größeres Einsatzmaterial und niedrigere Spitzen-Temperaturen, um eine vollständige, aber allmähliche Umwandlung in Kohle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Gesamteffizienz liegt: Sie müssen eine vollständige Lebenszyklusanalyse durchführen, die die für das Trocknen und Mahlen des Einsatzmaterials verbrauchte Energie von Ihrem endgültigen Energieproduktertrag abzieht.

Durch die systematische Steuerung dieser miteinander verbundenen Variablen können Sie die Pyrolysereaktion so lenken, dass sie effizient Ihr gewünschtes Ergebnis liefert.

Zusammenfassungstabelle:

| Faktor | Wesentliche Auswirkung auf die Effizienz | Ideal für Bioölausbeute |

|---|---|---|

| Feuchtigkeitsgehalt | Hohe Feuchtigkeit verschwendet Energie durch Verdampfung. | ~10 % |

| Partikelgröße | Kleine Größe ermöglicht schnelles, gleichmäßiges Erhitzen. | < 2 mm |

| Temperatur | Bestimmt das Hauptprodukt (Öl, Kohle, Gas). | 450–550 °C |

| Aufheizrate | Schnelles Aufheizen maximiert die Produktion von Flüssigdampf. | Sehr schnell |

| Verweilzeit der Dämpfe | Kurze Zeit verhindert das Cracken der Dämpfe zu Gas. | < 2 Sekunden |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Ob Ihr Ziel die Maximierung der Bioölausbeute, die Herstellung hochwertiger Biokohle oder die Erzielung der Gesamteffizienz ist, eine präzise Steuerung von Einsatzmaterial und Reaktionsbedingungen ist nicht verhandelbar. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Ihre Pyrolyseparameter zu testen, zu analysieren und zu perfektionieren.

Wir helfen Ihnen dabei:

- Einsatzmaterial präzise vorzubereiten und zu charakterisieren.

- Kritische Reaktionsbedingungen zu simulieren und zu steuern.

- Produktausbeuten und -qualität präzise zu analysieren.

Überlassen Sie die Effizienz Ihres Prozesses nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Sie bei der Erreichung Ihrer spezifischen Pyrolyseziele unterstützen können.

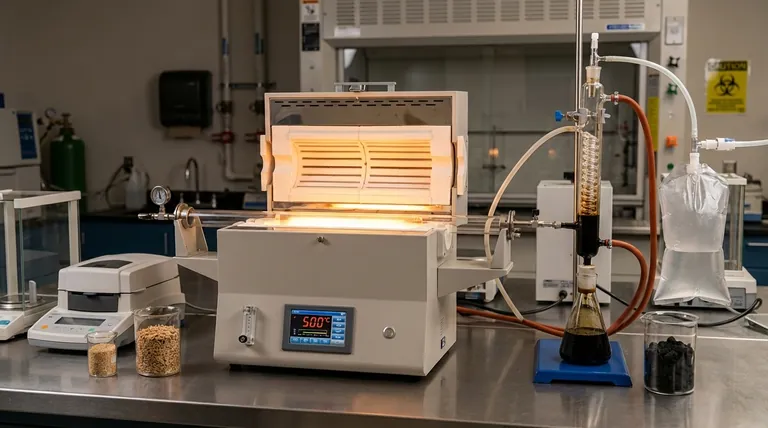

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?