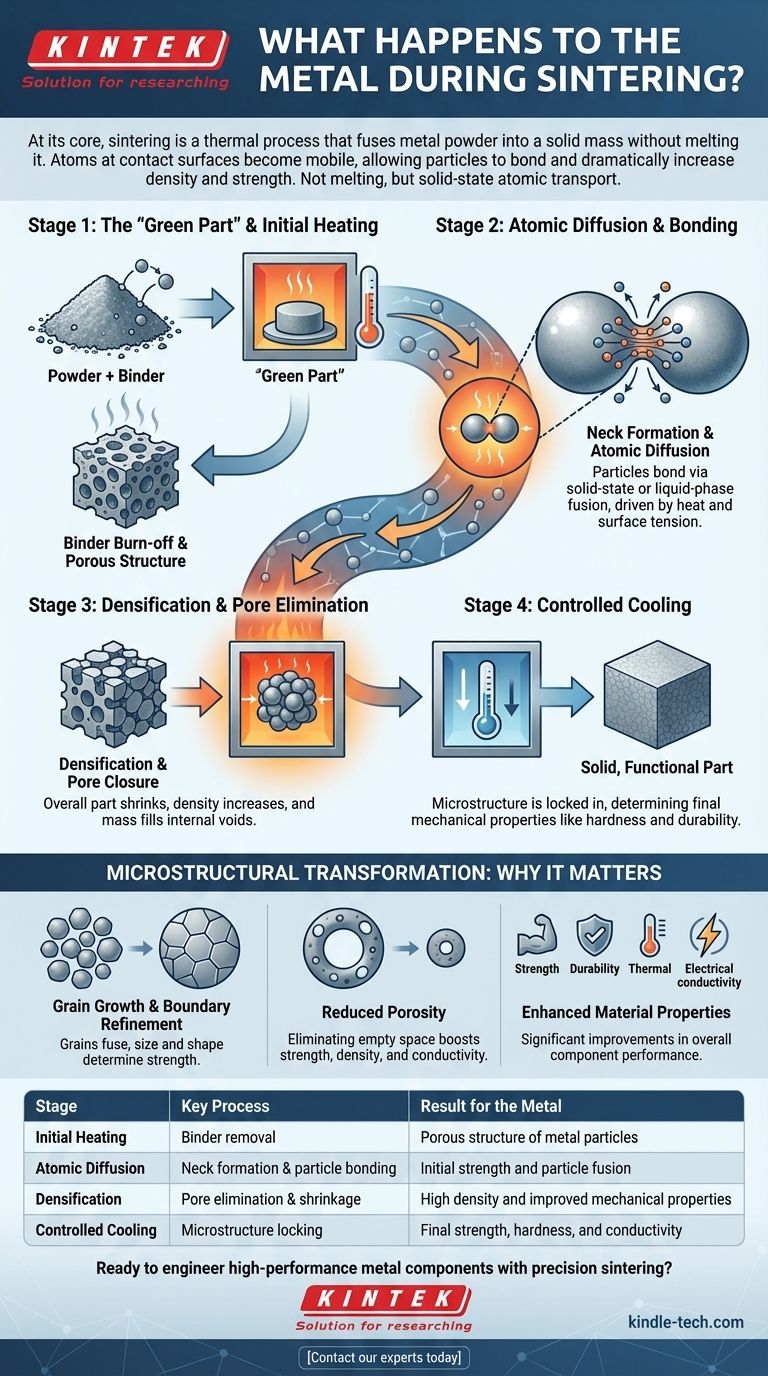

Im Kern ist Sintern ein thermischer Prozess, der Metallpulver zu einer festen Masse verschmilzt, ohne es zu schmelzen. Während dieses Prozesses werden einzelne Metallpartikel bis zu einem Punkt erhitzt, an dem Atome an ihren Kontaktflächen mobil werden, wodurch sich die Partikel miteinander verbinden können, was den Leerraum reduziert und die Dichte und Festigkeit des Materials dramatisch erhöht.

Die entscheidende Erkenntnis ist, dass es beim Sintern nicht um Schmelzen geht. Es ist ein Festkörper-Atomtransportphänomen, bei dem Wärme und Druck einzelne Partikel zur Verschmelzung zwingen und ein loses Pulver grundlegend in ein dichtes, konstruiertes Bauteil umwandeln.

Der Sinterprozess: Eine mikroskopische Reise

Um zu verstehen, was mit dem Metall passiert, müssen wir den Prozess in verschiedene Phasen unterteilen. Er beginnt mit einer vorgeformten Gestalt und endet mit einem festen, funktionsfähigen Bauteil.

Phase 1: Das „Grünteil“ und die anfängliche Erwärmung

Bevor der eigentliche Prozess beginnt, werden feine Metallpulver gemischt und zu der gewünschten Form verdichtet, oft unter Verwendung eines Bindemittels wie Wachs oder Polymer. Dieses anfängliche, zerbrechliche Stück wird als „Grünteil“ bezeichnet.

Wird es in einen Ofen gelegt, besteht der erste Schritt in einem Niedertemperaturbrand, um dieses Bindemittel abzubrennen oder zu verdampfen. Zurück bleibt eine poröse Struktur aus lose verbundenen Metallpartikeln, bereit zur Transformation.

Phase 2: Atomare Diffusion und Bindung

Dies ist das Herzstück des Sinterprozesses. Wenn die Temperatur bis knapp unter den Schmelzpunkt des Metalls ansteigt, gewinnen die Atome eine signifikante thermische Energie.

An den Stellen, an denen sich Partikel berühren, beginnen Atome über die Grenzen zu wandern und kleine Brücken oder „Hälse“ zu bilden. Dieses Phänomen, angetrieben durch Oberflächenspannung, wird atomare Diffusion genannt. Die Partikel beginnen zu verschmelzen.

Diese Verschmelzung erfolgt auf zwei primäre Arten:

- Festphasensintern: Die primären Metallpartikel selbst beginnen an ihren Kontaktflächen zu verschmelzen.

- Flüssigphasensintern: Ein sekundäres Material mit einem niedrigeren Schmelzpunkt (wie Bronze, gemischt mit Wolfram) schmilzt und fließt in die Lücken zwischen den primären Partikeln und wirkt als Zement.

Phase 3: Verdichtung und Porenelimination

Während sich die Atome weiter bewegen und die Hälse zwischen den Partikeln breiter werden, ziehen sich die Partikel näher zusammen. Dies schließt systematisch die Lücken und Poren zwischen ihnen.

Das gesamte Bauteil schrumpft in der Größe, und seine Dichte nimmt dramatisch zu. Masse wird von den Partikeln selbst umverteilt, um die inneren Hohlräume zu füllen, wodurch die poröse Struktur in eine feste Masse umgewandelt wird.

Phase 4: Kontrolliertes Abkühlen

Sobald die Verdichtung abgeschlossen ist, wird das Bauteil kontrolliert abgekühlt. Dieser letzte Schritt ist entscheidend, da er die endgültige Mikrostruktur des Materials, wie z.B. spezifische Kristallstrukturen, festlegt, die seine letztendlichen mechanischen Eigenschaften wie Härte und Haltbarkeit bestimmen.

Die mikrostrukturelle Transformation: Warum sie wichtig ist

Die Veränderungen, die während des Sinterns auftreten, sind nicht nur kosmetischer Natur; sie stellen eine grundlegende Neugestaltung des Materials auf mikroskopischer Ebene dar, die sich direkt auf seine Leistung in der Praxis auswirkt.

Kornwachstum und Korngrenzenverfeinerung

Anfänglich ist jedes Pulverpartikel ein separates Korn. Sintern führt dazu, dass diese einzelnen Körner verschmelzen und zu größeren, miteinander verbundenen Kristallstrukturen heranwachsen. Die Form und Größe dieser endgültigen Körner sind ein entscheidender Faktor für die Festigkeit des Materials.

Reduzierte Porosität

Das offensichtlichste Ergebnis des Sinterns ist die Reduzierung der Porosität – des Leerraums zwischen den Partikeln. Die Eliminierung dieser Hohlräume ist die Hauptursache für die verbesserte Festigkeit, Dichte sowie die thermische und elektrische Leitfähigkeit des gesinterten Bauteils.

Verbesserte Materialeigenschaften

Das direkte Ergebnis dieser Transformation ist eine Reihe verbesserter Eigenschaften. Das endgültige Bauteil ist deutlich stärker und haltbarer als das anfänglich verdichtete Pulver. Seine verbesserte innere Struktur ermöglicht eine bessere Wärme- und Stromleitung.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsfähig, ist Sintern ein Prozess mit spezifischen Eigenschaften und keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Anwendung.

Unvollständige Verdichtung

Eine 100%ige theoretische Dichte ist allein durch Sintern extrem schwierig zu erreichen. Die meisten gesinterten Teile behalten eine geringe Restporosität, die bei technischen Berechnungen, insbesondere für hochbelastete Anwendungen, berücksichtigt werden muss.

Prozesskontrolle ist entscheidend

Die endgültigen Eigenschaften eines gesinterten Teils sind sehr empfindlich gegenüber der anfänglichen Pulverqualität, der Ofentemperatur, der Heizzeit und den atmosphärischen Bedingungen. Eine inkonsistente Prozesskontrolle kann zu erheblichen Leistungsschwankungen führen.

Es ist kein Guss- oder Schmiedeverfahren

Sintern erzeugt eine einzigartige Kornstruktur, die sich von einem Bauteil unterscheidet, das geschmolzen und gegossen oder mechanisch geschmiedet wurde. Dies ist weder von Natur aus besser noch schlechter, aber es erzeugt unterschiedliche mechanische Eigenschaften, die für die spezifische Anwendung verstanden werden müssen.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl des Herstellungsverfahrens sollte ausschließlich vom Endziel für Ihr Bauteil bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung komplexer Formen liegt: Sintern ist eine hervorragende Wahl, da es Materialabfall minimiert und endkonturnahe Teile herstellen kann, die wenig bis keine Bearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut maximalen theoretischen Dichte liegt: Verfahren wie Schmieden oder Heißisostatisches Pressen (was ein sekundärer Schritt nach dem Sintern sein kann) sind möglicherweise besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von hochschmelzenden Materialien wie Wolfram oder Molybdän liegt: Sintern ist oft die praktischste und energieeffizienteste Methode, da es die extremen Temperaturen vermeidet, die zum Schmelzen erforderlich sind.

Letztendlich befähigt Sie das Verständnis des Sinterns, Materialeigenschaften präzise zu konstruieren und ein endgültiges Bauteil von der atomaren Ebene aufwärts aufzubauen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Ergebnis für das Metall |

|---|---|---|

| Anfängliche Erwärmung | Bindemittelentfernung | Poröse Struktur aus Metallpartikeln |

| Atomare Diffusion | Halsbildung & Partikelbindung | Anfängliche Festigkeit und Partikelverschmelzung |

| Verdichtung | Porenelimination & Schrumpfung | Hohe Dichte und verbesserte mechanische Eigenschaften |

| Kontrolliertes Abkühlen | Mikrostrukturfixierung | Endgültige Festigkeit, Härte und Leitfähigkeit |

Bereit, Hochleistungs-Metallkomponenten mit Präzisionssintern zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte Sinterprozesse erforderlich sind. Ob Sie komplexe, endkonturnahe Teile entwickeln oder mit hochschmelzenden Materialien arbeiten, unsere Lösungen helfen Ihnen, die exakte Dichte, Festigkeit und Materialeigenschaften zu erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinter- und Materialwissenschaftsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Sinterofens für PRP? Optimierung des Preform-Strukturingenieurwesens

- Warum ist eine Nachbehandlung im Ofen nach hydrothermaler Synthese der Magnéli-Phase erforderlich? Sicherstellung der Materialstabilität

- Was sind die Hauptanforderungen an einen Wärmebehandlungsofen? Präzision und Wiederholgenauigkeit erreichen

- Wie beeinflusst eine Ausrüstung zur Wärmebehandlung die funktionellen Eigenschaften von Ti-22Nb-Legierungen? Optimieren Sie jetzt die Superelastizität

- Was sind die Eigenschaften von Sintermaterialien? Wie Pulver zu Hochleistungsteilen wird

- Was ist Sintern im Ofen? Ein Leitfaden zur Herstellung starker, dichter Teile aus Pulver

- Was ist Wärmeleitung im Vakuum? Ein Verständnis der Wärmeübertragung in Abwesenheit von Materie

- Was bewirkt Sintern? Pulver in starke, dichte Komponenten umwandeln