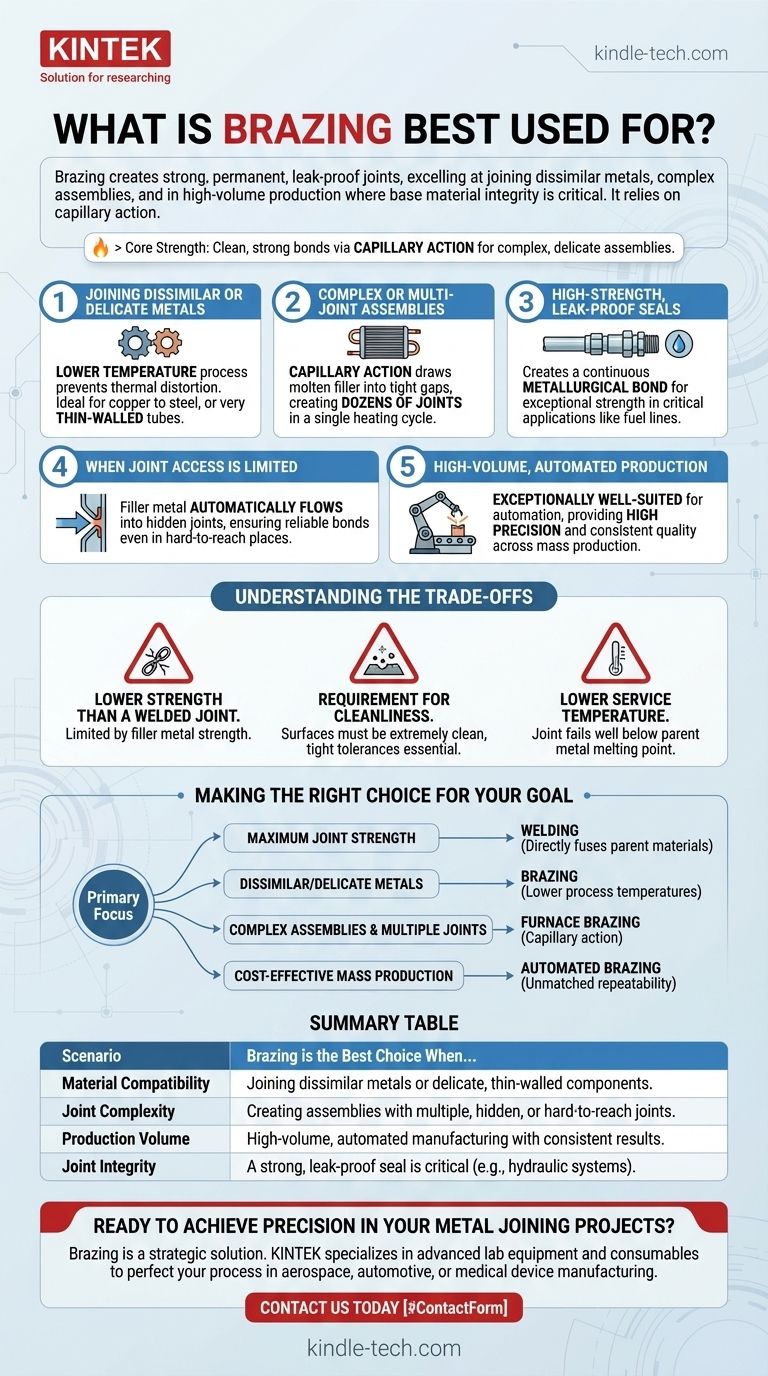

Löten wird am besten eingesetzt, um starke, dauerhafte und leckdichte Verbindungen in einer Vielzahl von Anwendungen herzustellen, von Automobil- und HLK-Komponenten bis hin zu komplexen Luft- und Raumfahrt- und Medizinprodukten. Es eignet sich hervorragend zum Verbinden ungleicher Metalle, zum Erstellen komplexer Baugruppen mit mehreren oder unzugänglichen Verbindungen und ist sehr gut für die automatisierte Großserienproduktion geeignet, bei der Präzision entscheidend ist.

Löten sollte Ihr bevorzugtes Verfahren sein, wenn die Integrität der Grundmaterialien erhalten bleiben muss und die Verbindungsgeometrie das Schweißen unpraktisch macht. Seine Kernstärke liegt in der Fähigkeit, saubere, starke Verbindungen durch Kapillarwirkung herzustellen, was es ideal für komplexe, empfindliche oder mehrteilige Baugruppen macht.

Wann Löten wählen: Hauptmerkmale

Das Verständnis der grundlegenden Prinzipien des Lötens zeigt, warum es die überlegene Wahl für bestimmte technische Herausforderungen ist. Es ist nicht einfach eine Alternative zum Schweißen, sondern ein eigenständiges Verfahren mit einzigartigen Vorteilen.

Zum Verbinden ungleicher oder empfindlicher Metalle

Das Löten erfolgt bei einer Temperatur unterhalb des Schmelzpunktes der zu verbindenden Grundmaterialien.

Dieser Niedertemperaturprozess ist entscheidend, da er thermische Verformungen, Spannungen und Beschädigungen der Grundmetalle verhindert. Dies macht es zur idealen Methode zum Verbinden ungleicher Metalle wie Kupfer mit Stahl oder zum Verbinden sehr dünnwandiger Rohre, die durch Schweißen zerstört würden.

Für komplexe oder mehrteilige Baugruppen

Löten basiert auf der Kapillarwirkung, bei der das geschmolzene Lot unabhängig von der Schwerkraft in den engen Spalt zwischen den Grundmaterialien gezogen wird.

Diese einzigartige Eigenschaft ermöglicht es, in einem einzigen Heizzyklus, oft in einem Ofen, Dutzende oder sogar Hunderte von Verbindungen gleichzeitig herzustellen. Ein perfektes Beispiel ist ein Wärmetauscher, bei dem unzählige Lamellen in einem Arbeitsgang mit Rohren verbunden werden – eine Aufgabe, die mit Schweißen unmöglich wäre.

Für hochfeste, leckdichte Dichtungen

Der Lötprozess erzeugt eine starke, durchgehende metallurgische Verbindung zwischen dem Lot und den Grundmaterialien.

Dies führt zu einer abgedichteten Verbindung, die außergewöhnlich stark und leckdicht ist, weshalb sie für kritische Anwendungen wie Hydraulikarmaturen, Kraftstoffleitungen und Komponenten für Industriegasturbinen eingesetzt wird.

Wenn der Zugang zur Verbindung begrenzt ist

Die Kapillarwirkung ermöglicht es dem Lot, in verdeckte oder interne Verbindungen zu fließen, wo ein direkter Zugang mit einem Schweißbrenner oder einer Elektrode nicht möglich ist.

Solange ein gleichmäßiger Spalt aufrechterhalten werden kann, fließt das Lot automatisch und füllt den gesamten Verbindungsbereich aus, wodurch eine vollständige und zuverlässige Verbindung auch an schwer zugänglichen Stellen gewährleistet ist.

Für die automatisierte Großserienproduktion

Der Lötprozess ist außergewöhnlich gut für die Automatisierung geeignet.

Automatische Lötmaschinen können so programmiert werden, dass sie große Mengen von Komponenten mit hoher Präzision und Wiederholbarkeit herstellen. Dies macht es zu einer kostengünstigen Lösung für die Massenproduktion in Branchen wie der Automobilindustrie und der Elektronik, wodurch eine gleichbleibende Qualität über Tausende von Teilen hinweg gewährleistet wird.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Um Löten effektiv einzusetzen, müssen Sie auch seine Grenzen verstehen.

Geringere Festigkeit als eine Schweißverbindung

Obwohl eine Lötverbindung sehr stark ist, ist sie typischerweise nicht so stark wie eine ordnungsgemäß ausgeführte Schweißverbindung. Das Schweißen verschmilzt die Grundmetalle selbst und erzeugt eine homogene Verbindung, die die Festigkeit des Grundmaterials erreichen kann. Die Festigkeit einer Lötverbindung wird durch das Lot begrenzt.

Anforderung an Sauberkeit und enge Toleranzen

Die Kapillarwirkung funktioniert nur, wenn die Oberflächen extrem sauber sind und der Spalt zwischen den Teilen präzise kontrolliert wird. Jegliche Verunreinigungen wie Öl oder Oxide verhindern, dass das Lot richtig fließt. Das bedeutet, dass die Teilevorbereitung ein kritischer und nicht verhandelbarer Schritt ist.

Niedrigere Betriebstemperatur

Da das Lot einen niedrigeren Schmelzpunkt als die Grundmaterialien hat, versagt eine Lötverbindung bei einer Temperatur, die deutlich unter dem Schmelzpunkt der Grundmetalle liegt. Dies muss ein wichtiger Aspekt für Komponenten sein, die in Hochtemperaturumgebungen eingesetzt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeverfahrens erfordert die Abstimmung der Stärken der Methode mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk vor allem auf maximaler Verbindungsfestigkeit liegt: Schweißen ist oft die bessere Wahl, da es die Grundmaterialien direkt verschmilzt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder empfindlicher, dünnwandiger Komponenten liegt: Löten ist aufgrund seiner niedrigeren Prozesstemperaturen die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Baugruppen mit mehreren, unzugänglichen Verbindungen liegt: Ofenlöten ist dank der Kapillarwirkung einzigartig für diese Aufgabe geeignet.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion starker, sauberer Verbindungen liegt: Automatisiertes Löten bietet unübertroffene Wiederholbarkeit und Geschwindigkeit für die Großserienfertigung.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, Löten nicht nur als Option, sondern als strategische Fertigungslösung zu wählen.

Zusammenfassungstabelle:

| Szenario | Löten ist die beste Wahl, wenn... |

|---|---|

| Materialkompatibilität | Ungleiche Metalle (z.B. Kupfer mit Stahl) oder empfindliche, dünnwandige Komponenten ohne Beschädigung verbunden werden sollen. |

| Verbindungskomplexität | Baugruppen mit mehreren, verdeckten oder schwer zugänglichen Verbindungen in einem einzigen Heizzyklus erstellt werden sollen. |

| Produktionsvolumen | Hohes Volumen, automatisierte Fertigung, die konsistente, wiederholbare Ergebnisse erfordert. |

| Verbindungsdichtheit | Eine starke, leckdichte Dichtung entscheidend ist, wie z.B. in Hydrauliksystemen oder Luft- und Raumfahrtkomponenten. |

Bereit, Präzision und Zuverlässigkeit in Ihren Metallverbindungsprojekten zu erreichen?

Löten ist eine strategische Lösung zur Herstellung starker, leckdichter Verbindungen in komplexen Baugruppen und ungleichen Metallen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Perfektionierung Ihres Lötprozesses erforderlich sind. Ob in der Luft- und Raumfahrt, der Automobilindustrie oder der Medizintechnik, unser Fachwissen stellt sicher, dass Ihre Verbindungen den höchsten Qualitäts- und Haltbarkeitsstandards entsprechen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie KINTEK die Löt- und Metallverbindungsbedürfnisse Ihres Labors unterstützen kann. Lassen Sie uns gemeinsam etwas Stärkeres bauen!

#Kontaktformular

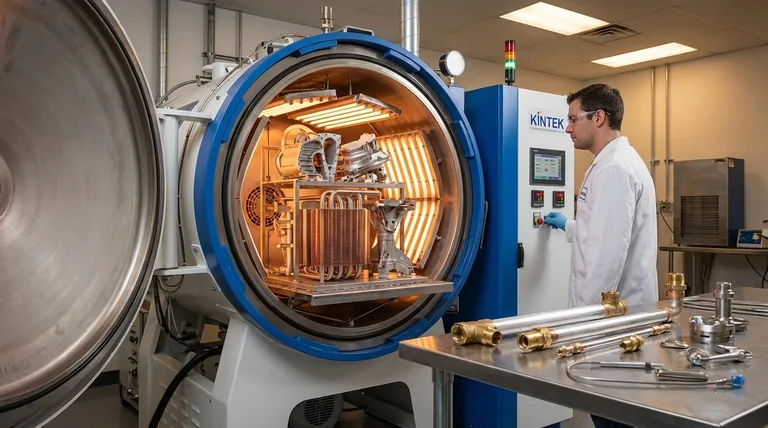

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien