In der Metallurgie ist das Aufkohlen ein Wärmebehandlungsverfahren, das verwendet wird, um Kohlenstoff in die Oberfläche von kohlenstoffarmen Stahlbauteilen zu diffundieren. Es ist der grundlegende Schritt bei den meisten Einsatzhärteverfahren, der eine Oberflächenschicht mit höherem Kohlenstoffgehalt erzeugt. Diese angereicherte Oberfläche kann dann durch Abschrecken gehärtet werden, was zu einem fertigen Teil führt, das eine außergewöhnlich harte, verschleißfeste Außenseite und einen zähen, duktilen Kern aufweist.

Das Aufkohlen allein macht den Stahl nicht hart. Stattdessen verändert es die chemische Zusammensetzung der Oberfläche und erzeugt eine "Randschicht", die das Potenzial zur Härtung hat. Die endgültige Härte wird erst nach einem anschließenden schnellen Abkühlprozess, dem Abschrecken, erreicht.

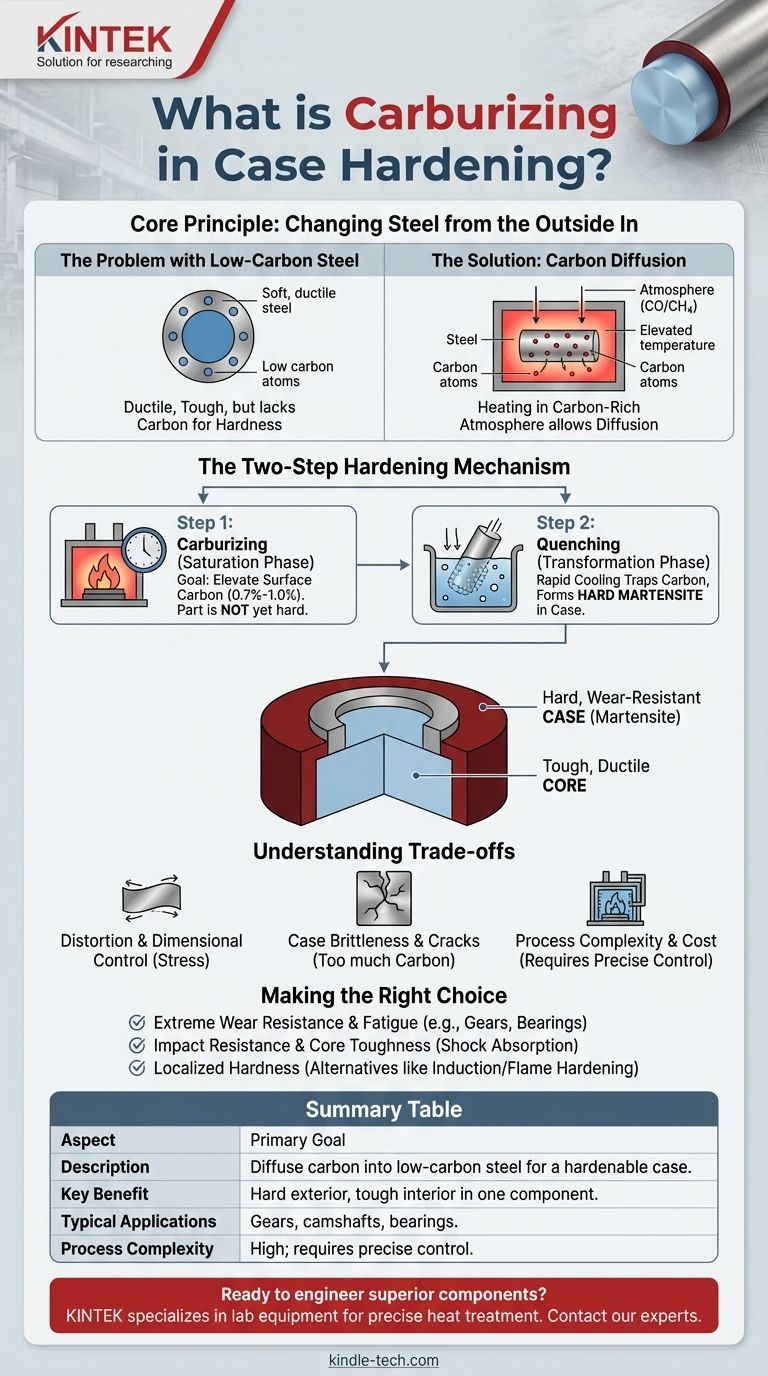

Das Kernprinzip: Stahl von außen nach innen verändern

Das Aufkohlen löst ein grundlegendes Problem der Werkstofftechnik: den Kompromiss zwischen Härte und Zähigkeit. Durch die selektive Modifizierung nur der Oberfläche entsteht ein Verbundwerkstoff mit den besten Eigenschaften zweier unterschiedlicher Stähle.

Das Problem mit kohlenstoffarmem Stahl

Kohlenstoffarme Stähle (typischerweise mit weniger als 0,3 % Kohlenstoff) werden wegen ihrer Duktilität, Zähigkeit und hervorragenden Umformbarkeit geschätzt. Sie enthalten jedoch nicht genügend Kohlenstoff, um durch Wärmebehandlung signifikant gehärtet zu werden. Sie können die für hohe Verschleißfestigkeit erforderliche harte martensitische Struktur nicht bilden.

Die Lösung: Kohlenstoffdiffusion

Das Aufkohlen überwindet diese Einschränkung, indem das kohlenstoffarme Stahlbauteil in einer kontrollierten, kohlenstoffreichen Atmosphäre erhitzt wird. Bei erhöhten Temperaturen (typischerweise 840-950 °C oder 1550-1750 °F) öffnet sich die Kristallstruktur des Stahls, und Kohlenstoffatome aus der umgebenden Atmosphäre können in die Oberfläche migrieren oder diffundieren.

Steuerung der Einsatzhärtetiefe

Die Tiefe dieser kohlenstoffangereicherten Schicht, bekannt als Einsatzhärtetiefe, ist ein kritischer Designparameter. Sie wird hauptsächlich durch zwei Faktoren gesteuert: Temperatur und Zeit. Höhere Temperaturen und längere Einwirkzeiten ermöglichen es dem Kohlenstoff, tiefer in das Material einzudringen.

Der zweistufige Härtemechanismus

Das Erreichen der gewünschten End-Eigenschaften ist ein klarer zweistufiger Prozess. Das Verwechseln des Aufkohlens mit dem vollständigen Härtungsprozess ist ein häufiges Missverständnis.

Schritt 1: Aufkohlen (Die Sättigungsphase)

Dies ist die Diffusionsphase. Das Stahlteil "weicht" bei hoher Temperatur in einer Atmosphäre ein, die eine Kohlenstoffquelle wie Kohlenmonoxid (CO) oder Methan (CH4) enthält. Ziel ist es, den Oberflächenkohlenstoffgehalt auf ein Zielniveau zu erhöhen, oft zwischen 0,7 % und 1,0 %. Nach diesem Schritt ist das Teil chemisch verändert, aber noch nicht hart.

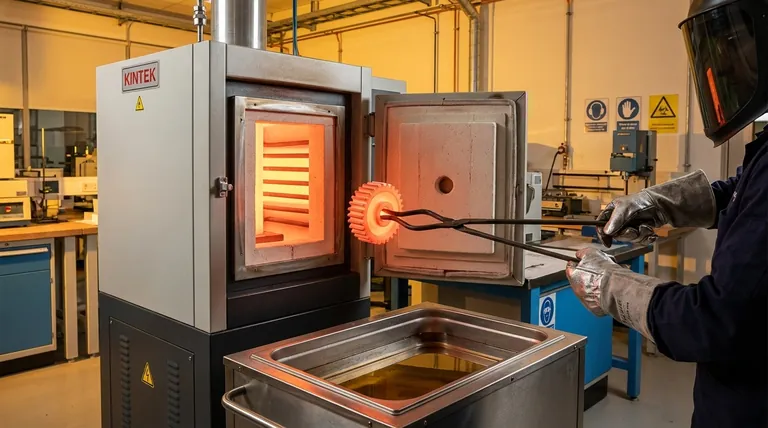

Schritt 2: Abschrecken (Die Umwandlungsphase)

Unmittelbar nach dem Aufkohlen oder nach einem separaten Wiedererwärmungsschritt wird das Teil schnell abgekühlt oder abgeschreckt, typischerweise in Öl, Wasser oder Polymer. Diese schnelle Abkühlung schließt die diffundierten Kohlenstoffatome im Kristallgitter des Stahls ein und erzwingt die Bildung einer sehr harten, spröden Mikrostruktur, die als Martensit in der kohlenstoffreichen Randschicht bezeichnet wird. Der kohlenstoffarme Kern hat nicht genügend Kohlenstoff, um signifikanten Martensit zu bilden, so dass er weich und zäh bleibt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Aufkohlen ein komplexer Prozess mit inhärenten Herausforderungen, die für eine erfolgreiche Anwendung bewältigt werden müssen.

Verzug und Maßhaltigkeit

Der intensive thermische Zyklus des Erhitzens und schnellen Abschreckens führt zu erheblichen Spannungen im Material. Dies kann dazu führen, dass sich Bauteile verziehen, schrumpfen oder ausdehnen, was eine sorgfältige Prozesskontrolle und oft ein Schleifen oder Bearbeiten nach dem Härten erfordert, um enge Toleranzen einzuhalten.

Randschichtsprödigkeit und Schleifrisse

Wenn der Kohlenstoffgehalt in der Randschicht zu hoch wird oder die Randschicht zu tief ist, kann die Oberfläche übermäßig spröde werden und unter Last oder während des Endschleifens zu Rissen neigen. Es besteht ein feines Gleichgewicht zwischen dem Erreichen maximaler Verschleißfestigkeit und der Aufrechterhaltung ausreichender Oberflächenzähigkeit.

Prozesskomplexität und Kosten

Das Aufkohlen in der Atmosphäre erfordert hochentwickelte Ofenausrüstung mit präziser Temperatur- und Gaszusammensetzungssteuerung, um das Kohlenstoffpotenzial der Atmosphäre zu steuern. Diese Komplexität macht es zu einem kostspieligeren Verfahren im Vergleich zu einfacheren Oberflächenhärtungsverfahren wie dem Induktionshärten, insbesondere bei geringen Stückzahlen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Aufkohlens hängt ausschließlich von den mechanischen Anforderungen ab, die an das Bauteil gestellt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Dauerfestigkeit liegt: Das Aufkohlen ist die überlegene Wahl für hochbelastete Anwendungen wie Getriebezahnräder, Nockenwellen und Wälzlager.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Kernzähigkeit liegt: Das Verfahren ist ideal für Teile, die plötzlichen Stößen standhalten müssen, ohne zu brechen, da der duktile Kern als eingebauter Stoßdämpfer fungiert.

- Wenn Ihr Bauteil eine einfache Geometrie hat und nur eine lokalisierte Härte benötigt: Ziehen Sie Alternativen wie Induktions- oder Flammenhärten in Betracht, die für bestimmte Oberflächenbereiche schneller und kostengünstiger sein können.

Letztendlich ist das Aufkohlen ein leistungsstarkes Werkzeug zur Konstruktion eines einzelnen Bauteils, das zwei unterschiedliche und oft widersprüchliche Sätze mechanischer Eigenschaften liefert.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Primäres Ziel | Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl diffundieren, um eine härtbare "Randschicht" zu erzeugen. |

| Hauptvorteil | Kombiniert eine harte, verschleißfeste Außenseite mit einem zähen, duktilen Kern in einem einzigen Bauteil. |

| Typische Anwendungen | Zahnräder, Nockenwellen, Lager und andere Teile, die eine hohe Oberflächenhärte und Dauerfestigkeit erfordern. |

| Prozesskomplexität | Hoch; erfordert präzise Kontrolle von Temperatur, Zeit und kohlenstoffreicher Atmosphäre. |

Bereit, Bauteile mit überragender Verschleißfestigkeit und Kernzähigkeit zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Wärmebehandlungsprozesse wie das Aufkohlen erforderlich sind. Ob in Forschung und Entwicklung oder in der Qualitätskontrolle, unsere Lösungen helfen Ihnen, genau die Materialeigenschaften zu erreichen, die Ihre Anwendungen erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die metallurgischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse