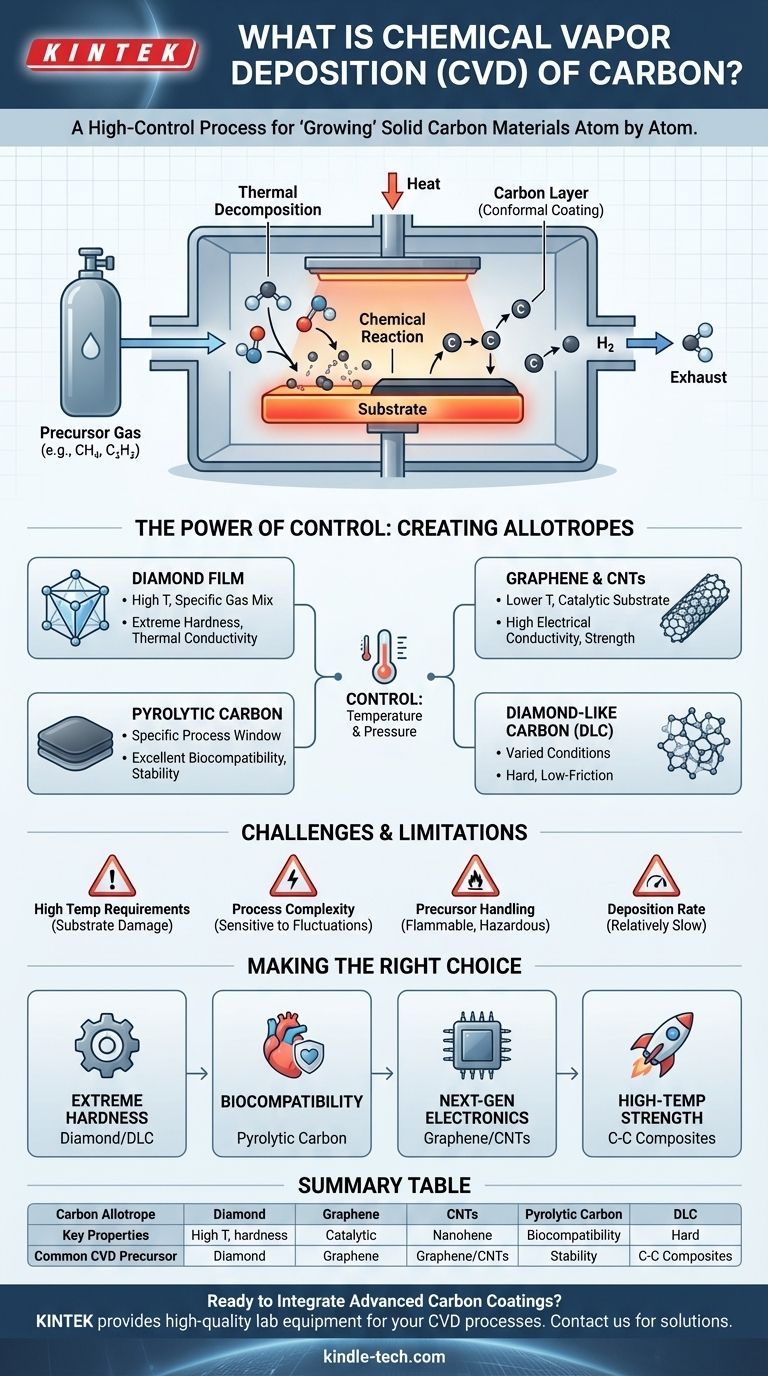

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) von Kohlenstoff ein hochkontrollierter Herstellungsprozess zum "Wachsen" fester Kohlenstoffmaterialien auf einer Oberfläche. Sie funktioniert, indem ein kohlenstoffhaltiges Gas (ein Kohlenwasserstoff-Precursor) in eine Reaktionskammer geleitet wird, in der sich ein erhitztes Objekt oder Substrat befindet. Die Hitze löst eine chemische Reaktion aus, die die Gasmoleküle aufspaltet und eine reine, feste Schicht von Kohlenstoffatomen direkt auf der Oberfläche des Substrats abscheidet.

Die größte Herausforderung in der Materialwissenschaft besteht nicht nur darin, eine Substanz zu erzeugen, sondern ihre atomare Struktur präzise zu kontrollieren. Kohlenstoff-CVD löst dies, indem es eine Methode bietet, verschiedene Formen von Kohlenstoff – von ultra-harten Diamantfilmen bis hin zu einatomigem Graphen – durch sorgfältige Abstimmung von Gas, Temperatur und Druck aufzubauen.

Wie Kohlenstoff-CVD funktioniert: Eine Schritt-für-Schritt-Analyse

Die chemische Gasphasenabscheidung ist ein Bottom-up-Prozess, der Materialien Atom für Atom aufbaut. Das Verständnis ihrer grundlegenden Schritte ist entscheidend, um ihre Leistungsfähigkeit zu würdigen.

Die Kammer und das Substrat

Der gesamte Prozess findet in einer versiegelten Kammer statt, die typischerweise unter Vakuum gehalten wird, um Verunreinigungen zu eliminieren. Im Inneren wird das Substrat – die zu beschichtende Komponente – auf eine bestimmte, hohe Temperatur erhitzt.

Einführung der Kohlenstoffquelle

Ein flüchtiges Precursor-Gas, das Kohlenstoff enthält, wird in die Kammer injiziert. Gängige Precursor für die Kohlenstoffabscheidung sind Kohlenwasserstoffe wie Methan (CH₄) oder Acetylen (C₂H₂).

Die chemische Reaktion an der Oberfläche

Wenn die heißen Precursor-Gasmoleküle mit dem erhitzten Substrat in Kontakt kommen, gewinnen sie genügend Energie, um ihre chemischen Bindungen in einem Prozess namens thermische Zersetzung zu brechen.

Zum Beispiel zerfällt Methan in festen Kohlenstoff (C), der sich an die Oberfläche bindet, und Wasserstoffgas (H₂), das ein Abfallprodukt ist und aus der Kammer gepumpt wird.

Aufbau der Kohlenstoffschicht

Dieser Abscheidungsprozess baut eine feste Kohlenstoffschicht auf, eine Atomschicht nach der anderen. Ein entscheidender Vorteil der CVD ist ihre konforme Natur; das Gas umgibt das gesamte Substrat, sodass die Beschichtung gleichmäßig auf allen exponierten Oberflächen wächst, einschließlich komplexer Formen und Innenbohrungen. Dies ist ein wesentlicher Unterschied zu Line-of-Sight-Methoden wie der physikalischen Gasphasenabscheidung (PVD).

Die Macht der Kontrolle: Erzeugung verschiedener Kohlenstoff-Allotrope

Der wahre Wert der Kohlenstoff-CVD liegt in ihrer Abstimmbarkeit. Durch präzises Anpassen der Prozessparameter kann die genaue atomare Struktur oder das Allotrop des abgeschiedenen Kohlenstoffs bestimmt werden.

Die Rolle von Temperatur und Druck

Die Kombination aus Substrattemperatur, Kammerdruck und Gaszusammensetzung bestimmt das Endmaterial. Unterschiedliche Bedingungen begünstigen die Bildung unterschiedlicher Kohlenstoff-Kohlenstoff-Bindungen, was zu Materialien mit sehr unterschiedlichen Eigenschaften führt.

Erzeugung synthetischer Diamantfilme

Um die starken sp³-Bindungen zu erzeugen, die für Diamant charakteristisch sind, erfordert der Prozess sehr hohe Temperaturen und spezifische Gasmischungen. Die resultierenden Filme sind außergewöhnlich hart, wärmeleitend und verschleißfest.

Wachstum von Graphen und Kohlenstoffnanoröhren

Niedrigere Temperaturen und die Verwendung eines katalytischen Substrats (wie Kupferfolie für Graphen) können die Bildung von sp²-Bindungen begünstigen. Dies ermöglicht das Wachstum von einschichtigen Graphen-Schichten oder aufgerollten Schichten, die als Kohlenstoffnanoröhren (CNTs) bekannt sind, grundlegende Materialien für die Elektronik und Verbundwerkstoffe der nächsten Generation.

Herstellung von pyrolytischem Kohlenstoff und DLC

Andere Prozessfenster können pyrolytischen Kohlenstoff erzeugen, ein extrem stabiles und biokompatibles Material, das für medizinische Implantate wie Herzklappen verwendet wird. Alternativ kann diamantähnlicher Kohlenstoff (DLC) gebildet werden – ein amorphes Material, das sp²- und sp³-Bindungen kombiniert, um eine superharte, reibungsarme Beschichtung zu erzeugen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, ist die Kohlenstoff-CVD keine Universallösung. Die Anerkennung ihrer Herausforderungen ist entscheidend für die richtige Anwendung.

Hohe Temperaturanforderungen

Die traditionelle thermische CVD erfordert oft Temperaturen, die das Substratmaterial beschädigen oder verformen können. Dies hat zur Entwicklung von Varianten wie der Plasma-Enhanced CVD (PECVD) geführt, die ein elektrisches Feld verwendet, um das Gas zu energetisieren, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Prozesskomplexität und Empfindlichkeit

Die Qualität des Endmaterials ist sehr empfindlich gegenüber kleinen Schwankungen in Temperatur, Druck und Gasreinheit. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, sind eine ausgeklügelte Prozesskontrolle und eine sehr saubere Umgebung erforderlich.

Handhabung von Precursor und Nebenprodukten

Die als Precursor verwendeten Kohlenwasserstoffgase sind oft brennbar, und die chemischen Reaktionen können gefährliche Nebenprodukte erzeugen. Dies erfordert robuste Sicherheitsprotokolle und Abgasmanagementsysteme.

Abscheidungsrate

CVD kann ein relativ langsamer Prozess sein, insbesondere beim Wachstum dicker oder hochkristalliner Filme. Für Anwendungen, die schnelle, dicke Beschichtungen erfordern, könnten andere Methoden kostengünstiger sein.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit der Kohlenstoff-CVD ermöglicht es Ihnen, den Output an Ihre spezifische Anwendung anzupassen. Ihr primäres Ziel bestimmt die Art des Kohlenstoffs, den Sie produzieren müssen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Suchen Sie wahrscheinlich eine synthetische Diamant- oder Diamant-ähnliche Kohlenstoff (DLC)-Beschichtung für Werkzeuge, Lager oder Gleitringdichtungen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Implantate liegt: Pyrolytischer Kohlenstoff ist der Industriestandard aufgrund seiner hervorragenden Stabilität und Beständigkeit gegen Blutgerinnung.

- Wenn Ihr Hauptaugenmerk auf Elektronik oder Verbundwerkstoffen der nächsten Generation liegt: Untersuchen Sie das Wachstum von Graphen oder Kohlenstoffnanoröhren auf spezifischen Substraten, um deren einzigartige elektrische und mechanische Eigenschaften zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturfestigkeit liegt: Kohlenstoff-Kohlenstoff-Verbundwerkstoffe, bei denen eine Kohlenstofffasermatrix mit CVD-infiltriertem Kohlenstoff verdichtet wird, sind das Ziel für Anwendungen wie Bremsen und Raketendüsen.

Durch die Beherrschung der Parameter dieses Prozesses können Sie einfache Gase in einige der fortschrittlichsten Materialien verwandeln, die der Wissenschaft bekannt sind.

Zusammenfassungstabelle:

| Kohlenstoff-Allotrop | Schlüsseleigenschaften | Gängiger CVD-Precursor |

|---|---|---|

| Diamantfilm | Extreme Härte, hohe Wärmeleitfähigkeit | Methan (CH₄) mit Wasserstoff |

| Graphen | Einatomig dick, hohe elektrische Leitfähigkeit | Methan (CH₄) auf katalytischem Metall |

| Kohlenstoffnanoröhren (CNTs) | Hohe Festigkeit, einzigartige elektrische Eigenschaften | Kohlenwasserstoffe wie Acetylen (C₂H₂) |

| Pyrolytischer Kohlenstoff | Hervorragende Biokompatibilität, Stabilität | Kohlenwasserstoffe wie Propan |

| Diamantähnlicher Kohlenstoff (DLC) | Hart, reibungsarm, amorph | Verschiedene Kohlenwasserstoffgase |

Bereit, fortschrittliche Kohlenstoffbeschichtungen in Ihre Forschung und Entwicklung oder Produktion zu integrieren? Die präzise Kontrolle, die CVD bietet, ist der Schlüssel zur Entwicklung von Materialien der nächsten Generation. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für erfolgreiche Kohlenstoff-CVD-Prozesse bereitzustellen. Ob Sie medizinische Implantate mit pyrolytischem Kohlenstoff entwickeln, langlebige Werkzeuge mit DLC-Beschichtungen herstellen oder die Elektronik mit Graphen revolutionieren – unser Fachwissen unterstützt Ihre Innovation. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, eine überragende Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken