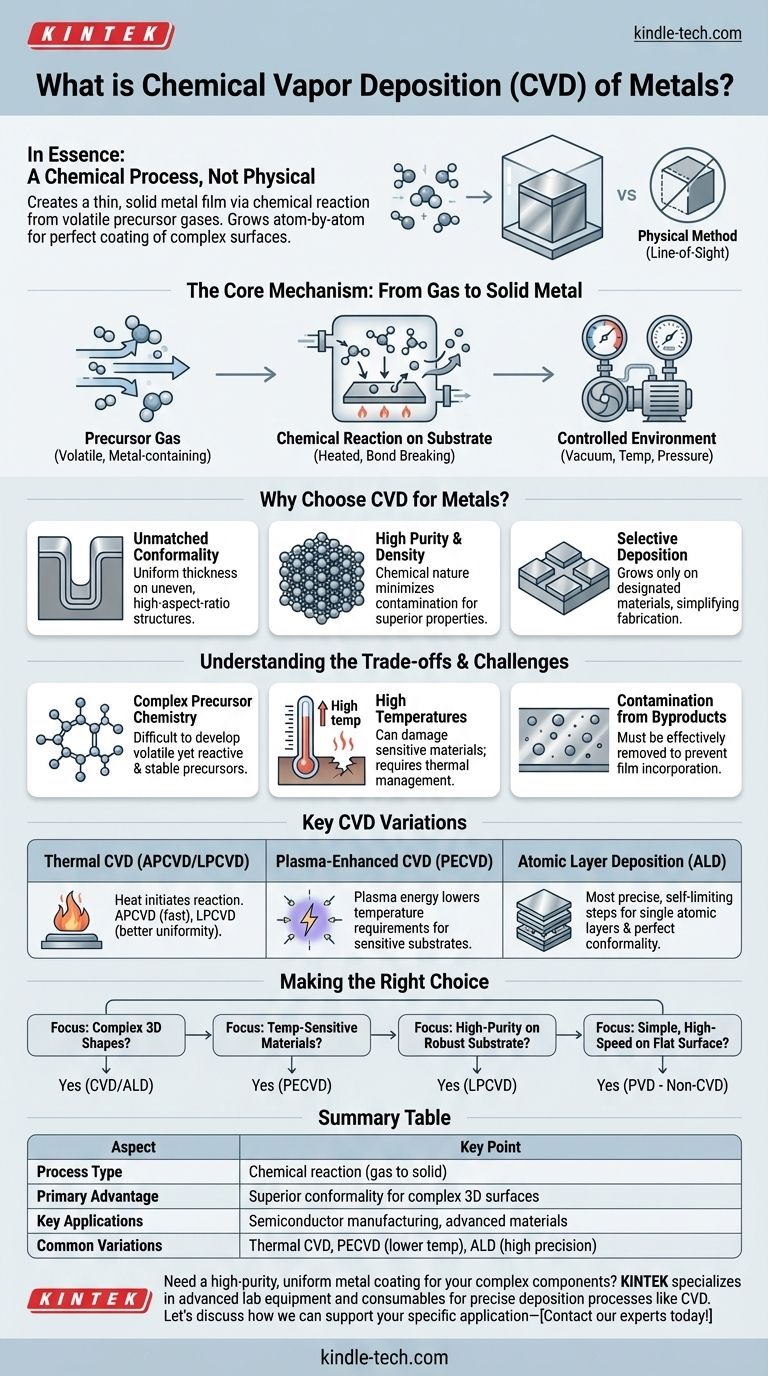

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) von Metallen ein Herstellungsprozess, der durch eine chemische Reaktion einen dünnen, festen Metallfilm auf einer Oberfläche erzeugt. Im Gegensatz zu physikalischen Methoden, bei denen festes Material übertragen wird, beginnt CVD mit flüchtigen Vorläufergasen, die das Metall enthalten. Diese reagieren und zersetzen sich dann in einer kontrollierten Kammer, um eine hochreine Metallschicht auf einem Substrat abzuscheiden.

Der entscheidende Unterschied bei CVD ist, dass es sich um einen chemischen Prozess und nicht um einen physikalischen handelt. Dies ermöglicht es, einen Metallfilm Atom für Atom oder Schicht für Schicht „wachsen“ zu lassen, wodurch hochkomplexe, dreidimensionale Oberflächen perfekt beschichtet werden können, bei denen physikalische Sichtlinienmethoden versagen würden.

Der Kernmechanismus: Von Gas zu festem Metall

Um CVD zu verstehen, muss man es sich nicht als Sprühen vorstellen, sondern als eine sorgfältig kontrollierte chemische Reaktion, die direkt auf der Zieloberfläche stattfindet.

Die Rolle des Vorläufergases

Der Prozess beginnt mit einer speziellen chemischen Verbindung, die als Vorläufer bezeichnet wird. Dieser Vorläufer ist ein Gas oder eine Flüssigkeit, die leicht verdampft werden kann.

Entscheidend ist, dass die Vorläufermoleküle die Metallatome enthalten, die abgeschieden werden sollen, aber sie sind mit anderen Elementen verbunden, die die Verbindung bei einer handhabbaren Temperatur flüchtig machen.

Die chemische Reaktion auf dem Substrat

In einer Vakuumkammer wird das Vorläufergas eingeleitet und strömt über ein erhitztes Substrat. Die thermische Energie des Substrats liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen innerhalb der Vorläufermoleküle aufzubrechen.

Wenn diese Bindungen brechen, werden die gewünschten Metallatome freigesetzt und lagern sich auf der Oberfläche ab, wodurch ein fester Film entsteht. Die anderen Elemente werden als flüchtige Nebenprodukte freigesetzt, die dann aus der Kammer abgepumpt werden.

Die kontrollierte Umgebung

Der gesamte Prozess findet in einer hochkontrollierten Umgebung statt. Kammerdruck und Substrattemperatur sind die beiden kritischsten Parameter, da sie die Reaktionsgeschwindigkeit, die Reinheit des Films und seine endgültige Kristallstruktur bestimmen.

Warum CVD für Metalle wählen?

Obwohl andere Methoden wie die physikalische Gasphasenabscheidung (PVD) existieren, bietet CVD einzigartige Vorteile für bestimmte Anwendungen, insbesondere bei der Halbleiterfertigung und bei fortschrittlichen Materialien.

Unübertroffene Konformität

Konformität ist die Fähigkeit eines Films, eine gleichmäßige Dicke beizubehalten, wenn er eine unebene Oberfläche mit Merkmalen wie Gräben oder Stufen beschichtet.

Da CVD-Vorläufer Gase sind, können sie in die kompliziertesten Strukturen mit hohem Aspektverhältnis diffundieren und darin reagieren. Dies führt zu einer außergewöhnlich gleichmäßigen Beschichtung, eine Leistung, die für Sichtlinien-PVD-Methoden nahezu unmöglich ist.

Hohe Reinheit und Dichte

Die chemische Natur des CVD-Prozesses kann Filme mit extrem hoher Reinheit und Dichte erzeugen. Durch sorgfältige Auswahl der Vorläufer und Steuerung der Prozessbedingungen kann die Kontamination minimiert werden, was zu Filmen mit überlegenen elektrischen und mechanischen Eigenschaften führt.

Selektive Abscheidung

Unter den richtigen Bedingungen können CVD-Reaktionen nur auf bestimmten Materialien initiiert werden. Dies ermöglicht eine selektive Abscheidung, bei der der Metallfilm auf einem Teil eines gemusterten Substrats wächst (z. B. auf Silizium, aber nicht auf Siliziumdioxid), wodurch komplexe Herstellungsschritte vereinfacht werden.

Verständnis der Kompromisse und Herausforderungen

Kein Prozess ist perfekt. Die Stärken von CVD werden durch erhebliche technische Herausforderungen ausgeglichen, die bewältigt werden müssen.

Die Vorläuferchemie ist komplex

Die größte Herausforderung bei der Metall-CVD ist oft die Entwicklung des richtigen Vorläufers. Ein idealer Vorläufer muss flüchtig sein, während der Zufuhr thermisch stabil, aber reaktiv genug sein, um sich bei der gewünschten Temperatur sauber zu zersetzen. Er sollte auch sicher zu handhaben sein und keine korrosiven Nebenprodukte erzeugen.

Hohe Temperaturen können eine Einschränkung sein

Die traditionelle thermische CVD erfordert oft sehr hohe Substrattemperaturen (Hunderte von Grad Celsius), um die chemische Reaktion anzutreiben. Diese Hitze kann temperaturempfindliche Substrate wie Polymere oder bereits gefertigte elektronische Bauteile beschädigen oder zerstören.

Kontamination durch Nebenprodukte

Die während der Abscheidung freigesetzten chemischen Nebenprodukte müssen effektiv aus der Kammer entfernt werden. Wenn dies nicht geschieht, können sie sich als Verunreinigungen in den wachsenden Film einlagern oder mit dem Substrat reagieren, was die Leistung und Zuverlässigkeit des Endgeräts beeinträchtigt.

Wichtige CVD-Varianten für die Metallabscheidung

Um die Einschränkungen der grundlegenden CVD zu überwinden, wurden mehrere spezialisierte Varianten entwickelt.

Thermische CVD (APCVD / LPCVD)

Dies ist die grundlegendste Form, die nur Wärme zur Initiierung der Reaktion verwendet. Sie kann bei Atmosphärendruck (APCVD) für hohe Abscheidungsraten oder bei niedrigem Druck (LPCVD) für bessere Filmgleichmäßigkeit und Reinheit durchgeführt werden, was bei Hochleistungsanwendungen häufiger der Fall ist.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Plasma, um die Zersetzung der Vorläufergase zu unterstützen. Die Energie des Plasmas ermöglicht es, dass die Reaktion bei viel niedrigeren Substrattemperaturen stattfindet, wodurch sie für die Abscheidung von Filmen auf temperaturempfindlichen Materialien geeignet ist.

Atomic Layer Deposition (ALD)

ALD ist die präziseste Form der CVD. Sie trennt die Vorläuferreaktionen in eine Abfolge von selbstlimitierenden Halbreaktionsschritten. Dieser Prozess scheidet eine einzelne Atomschicht pro Zyklus ab und bietet eine beispiellose Kontrolle über die Filmdicke und perfekte Konformität, allerdings auf Kosten eines viel langsameren Prozesses.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den benötigten Filmeigenschaften und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder tiefer Gräben liegt: CVD, und speziell ALD für höchste Präzision, ist aufgrund seiner unübertroffenen Konformität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen liegt: PECVD ist die notwendige Wahl, um eine Beschädigung des Substrats durch übermäßige Hitze zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen auf einem robusten Substrat liegt: LPCVD bietet eine ausgezeichnete Balance zwischen Qualität und Durchsatz für Materialien, die der Hitze standhalten können.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, schnellen Beschichtung einer ebenen Fläche liegt: Eine Nicht-CVD-Methode wie PVD (Sputtern oder Verdampfen) kann eine kostengünstigere Lösung sein.

Letztendlich erfordert die Beherrschung der Metallabscheidung das Verständnis, dass CVD ein leistungsstarkes Werkzeug der angewandten Chemie und nicht nur eine mechanische Beschichtungstechnik ist.

Zusammenfassungstabelle:

| Aspekt | Wichtiger Punkt |

|---|---|

| Prozesstyp | Chemische Reaktion (Gas zu Feststoff) |

| Hauptvorteil | Überlegene Konformität für komplexe 3D-Oberflächen |

| Hauptanwendungen | Halbleiterfertigung, fortschrittliche Materialien |

| Gängige Varianten | Thermische CVD, PECVD (niedrigere Temp.), ALD (hohe Präzision) |

Benötigen Sie eine hochreine, gleichmäßige Metallbeschichtung für Ihre komplexen Komponenten?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Abscheidungsprozesse wie CVD. Unsere Lösungen helfen Laboren in der Halbleiter- und Materialforschung, zuverlässige, qualitativ hochwertige Ergebnisse zu erzielen.

Lassen Sie uns besprechen, wie wir Ihre spezielle Anwendung unterstützen können – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken