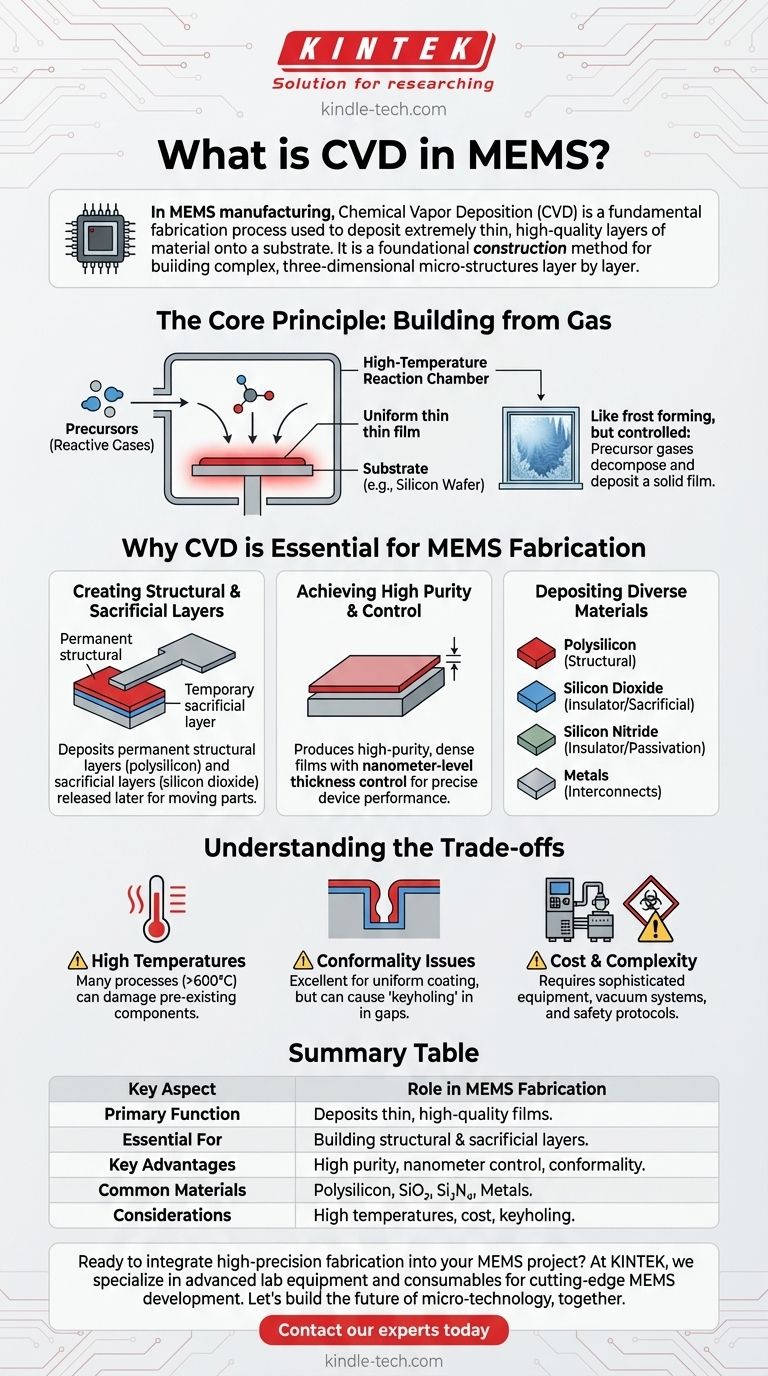

Im Kontext der MEMS-Fertigung ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess, der verwendet wird, um extrem dünne, hochwertige Materialschichten auf ein Substrat abzuscheiden. Es ist eine primäre Methode zum Aufbau der strukturellen und funktionellen Schichten, die die mikroskopischen mechanischen und elektronischen Komponenten eines mikroelektromechanischen Systems (MEMS) bilden.

CVD ist nicht nur eine Beschichtungstechnik; in MEMS ist es eine grundlegende Konstruktionsmethode. Sie ermöglicht es Ingenieuren, komplexe, dreidimensionale Mikrostrukturen Schicht für Schicht aus gasförmigen chemischen Vorläufern aufzubauen, wodurch die Herstellung von allem, von Beschleunigungssensoren bis zu Mikrospiegeln, ermöglicht wird.

Das Kernprinzip: Aufbau aus Gas

Wie CVD funktioniert

Im Kern beinhaltet der CVD-Prozess die Einführung reaktiver Gase, bekannt als Prekursoren, in eine Hochtemperatur-Reaktionskammer, die das Substrat (typischerweise ein Siliziumwafer) enthält.

Die Wärme liefert die Energie, die benötigt wird, um eine chemische Reaktion auszulösen. Diese Reaktion führt dazu, dass die Prekursoren zerfallen und einen festen, dünnen Film auf der Oberfläche des Substrats abscheiden.

Stellen Sie es sich wie Reif vor, der sich auf einer kalten Fensterscheibe bildet. In dieser Analogie ist Wasserdampf der Prekursor, und die kalte Glasoberfläche löst seine Umwandlung von einem Gas in einen Feststoff aus. CVD ist eine weitaus kontrolliertere Version davon, die spezifische Gase verwendet, um präzise, konstruierte feste Schichten zu erzeugen.

Warum CVD für die MEMS-Fertigung unerlässlich ist

Erstellung von Struktur- und Opferschichten

MEMS-Geräte zeichnen sich durch ihre beweglichen Teile aus. CVD ist entscheidend für die Abscheidung sowohl der permanenten Strukturschichten (oft Polysilizium), die die Ausleger, Zahnräder oder Membranen des Geräts bilden.

Entscheidend ist, dass es auch zur Abscheidung von Opferschichten (oft Siliziumdioxid) verwendet wird. Diese Schichten dienen als temporäre Platzhalter, die später chemisch weggeätzt werden, wodurch die Strukturkomponenten "freigelegt" werden und sich frei bewegen können.

Erreichen hoher Reinheit und Kontrolle

Die chemischen Reaktionen bei CVD erzeugen Filme von außergewöhnlich hoher Reinheit und Dichte, was für die zuverlässige mechanische und elektrische Leistung eines Mikrogeräts entscheidend ist.

Darüber hinaus ermöglicht der Prozess eine Kontrolle auf Nanometer-Ebene über die Dicke des abgeschiedenen Films. Diese Präzision ist unerlässlich, da selbst winzige Abweichungen die Resonanzfrequenz oder Empfindlichkeit eines MEMS-Geräts drastisch verändern können.

Abscheidung verschiedener Materialien

CVD ist eine vielseitige Technik, die eine breite Palette von für MEMS wesentlichen Materialien abscheiden kann. Dazu gehören:

- Polysilizium: Das gebräuchlichste Strukturmaterial.

- Siliziumdioxid: Wird als elektrischer Isolator und als Opferschicht verwendet.

- Siliziumnitrid: Wird zur elektrischen Isolation und als harte, schützende Passivierungsschicht verwendet.

- Metalle: Wie Wolfram, zur Herstellung elektrischer Verbindungen.

Die Kompromisse verstehen

Die Herausforderung hoher Temperaturen

Viele gängige CVD-Prozesse, wie Low-Pressure CVD (LPCVD), erfordern sehr hohe Temperaturen (oft >600°C). Dieses thermische Budget kann bereits auf dem Wafer hergestellte Komponenten beschädigen oder verändern, was die Reihenfolge der Prozessschritte einschränkt.

Neuere Varianten wie Plasma-Enhanced CVD (PECVD) arbeiten bei niedrigeren Temperaturen, manchmal jedoch auf Kosten der Filmqualität.

Konformalität: Ein zweischneidiges Schwert

CVD ist bekannt für seine ausgezeichnete Konformalität, was bedeutet, dass es alle Oberflächen einer dreidimensionalen Struktur gleichmäßig beschichtet, einschließlich vertikaler Seitenwände und tiefer Gräben.

Dies ist ein großer Vorteil für die Erzeugung gleichmäßiger Strukturschichten. Es kann jedoch ein Nachteil sein, wenn das Ziel darin besteht, einen Spalt oder Graben ohne Hohlraumbildung zu füllen, eine Herausforderung, die als "Keyholing" bekannt ist.

Kosten und Komplexität

CVD-Reaktoren sind hochentwickelte und teure Geräte. Sie erfordern Vakuumsysteme, präzise Temperatur- und Gasflusskontrolle sowie Infrastruktur zur Handhabung potenziell gefährlicher Prekursor-Gase, was den Prozess zu einer erheblichen Kapitalinvestition macht.

So wenden Sie dies auf Ihr Projekt an

Das Verständnis der Rolle von CVD hilft, seine Bedeutung im Verhältnis zu anderen Fertigungsschritten zu verdeutlichen. Berücksichtigen Sie bei der Gestaltung eines MEMS-Fertigungsablaufs, wie CVD zu Ihrem spezifischen Ziel passt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung beweglicher Teile liegt: CVD ist unverzichtbar für die Abscheidung sowohl des Strukturmaterials als auch der Opferschichten, die entfernt werden, um diese Teile freizulegen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation oder Passivierung liegt: CVD ist der Industriestandard für die Abscheidung hochwertiger, dichter Isolationsschichten wie Siliziumdioxid und Siliziumnitrid.

- Wenn Ihr Hauptaugenmerk auf präziser Dickenkontrolle liegt: CVD bietet eine überlegene Kontrolle über die Filmdicke im Vergleich zu vielen anderen Abscheidungstechniken, was für eine vorhersagbare Geräteleistung entscheidend ist.

Letztendlich ist die Beherrschung von CVD grundlegend für die Beherrschung der Kunst, funktionale Maschinen im Mikromaßstab zu bauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle in der MEMS-Fertigung |

|---|---|

| Primäre Funktion | Abscheidung dünner, hochwertiger Materialschichten auf ein Substrat. |

| Unerlässlich für | Aufbau von Strukturschichten (z.B. Polysilizium) und Opferschichten (z.B. Siliziumdioxid). |

| Wichtige Vorteile | Hohe Filmreinheit, Dickenkontrolle auf Nanometer-Ebene, ausgezeichnete konforme Beschichtung. |

| Gängige Materialien | Polysilizium, Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), Metalle (z.B. Wolfram). |

| Überlegungen | Hohe Prozesstemperaturen, Gerätekosten und -komplexität, Potenzial für Keyholing. |

Bereit, hochpräzise Fertigung in Ihr MEMS-Projekt zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung modernster MEMS erforderlich sind. Ob Sie strukturelles Polysilizium oder isolierendes Siliziumnitrid abscheiden, unsere Lösungen helfen Ihnen, die Nanometer-Kontrolle und Materialreinheit zu erreichen, die Ihre Designs erfordern.

Lassen Sie uns gemeinsam die Zukunft der Mikrotechnologie gestalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Fertigungsherausforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode