Im Grunde genommen sind PVD und CVD zwei unterschiedliche Familien von Vakuumabscheidungsverfahren, die zur Auftragung von Dünnschichtbeschichtungen verwendet werden. Der grundlegende Unterschied liegt in ihrem Aggregatzustand und Mechanismus: Bei der Physikalischen Gasphasenabscheidung (PVD) wird ein fester Werkstoff physikalisch in eine Dampfphase überführt, die auf einem Substrat kondensiert, während bei der Chemischen Gasphasenabscheidung (CVD) Vorläufergase verwendet werden, die auf der Oberfläche des Substrats chemisch reagieren, um den Feststofffilm zu bilden.

Die Wahl zwischen PVD und CVD hängt von einem kritischen Kompromiss zwischen Prozesstemperatur und Beschichtungskonformität ab. PVD ist ein Niedertemperatur-Sichtlinienverfahren, das ideal für wärmeempfindliche Komponenten ist, während CVD ein Hochtemperaturverfahren ist, das chemische Reaktionen nutzt, um hochgleichmäßige Beschichtungen, selbst auf komplexen Formen, zu erzeugen.

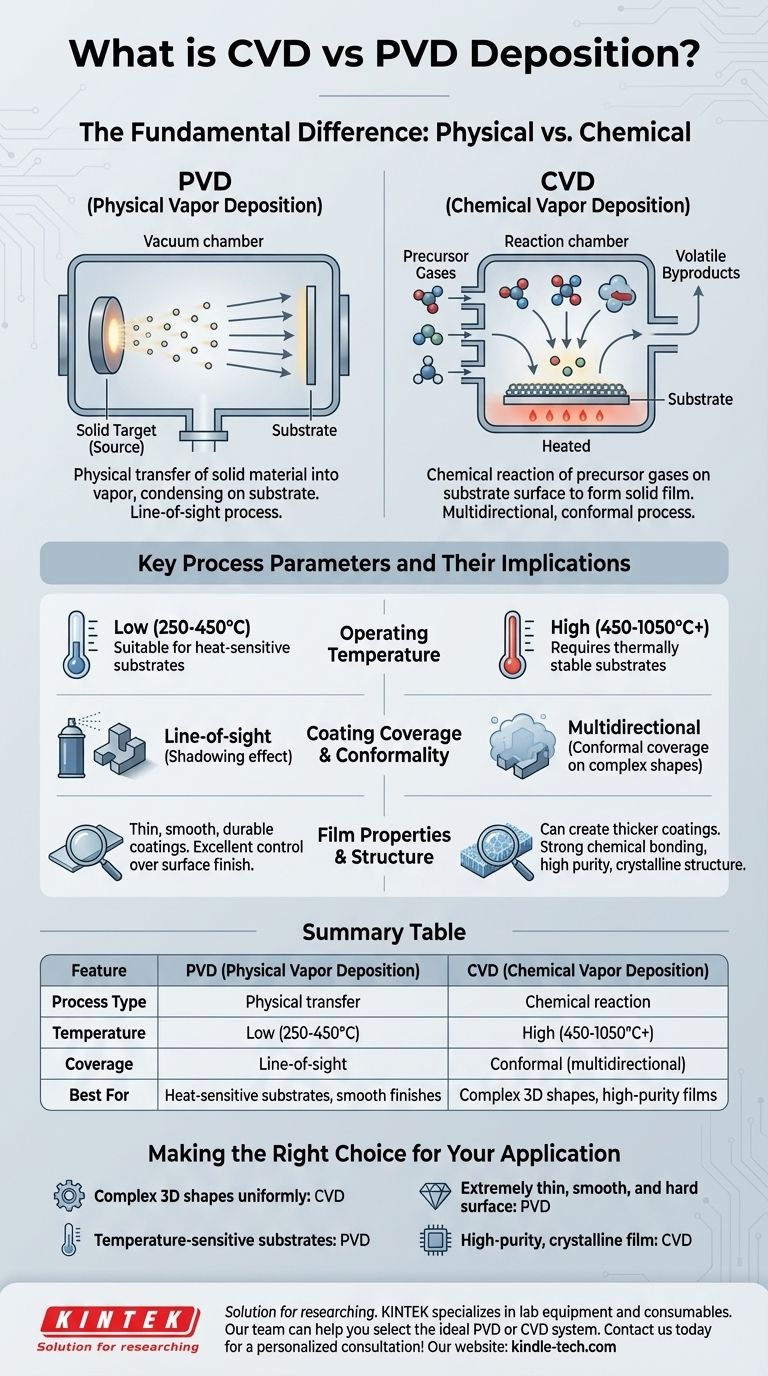

Der grundlegende Unterschied: Physikalisch vs. Chemisch

Das Verständnis der Funktionsweise jedes Verfahrens offenbart seine inhärenten Stärken und Schwächen. Die Namen selbst – Physikalische Gasphasenabscheidung und Chemische Gasphasenabscheidung – weisen auf ihr zentrales Funktionsprinzip hin.

PVD: Der physikalische Abscheidungsprozess

Bei PVD wird ein fester Ausgangsstoff, bekannt als „Target“, in einer Vakuumkammer durch Methoden wie Sputtern oder thermische Verdampfung verdampft.

Dieses verdampfte Material bewegt sich geradlinig und kondensiert direkt auf dem Substrat, wodurch ein dünner, dichter Film entsteht. Es findet keine chemische Reaktion mit dem Substrat selbst statt; es handelt sich um einen rein physikalischen Transfer und eine Kondensation.

CVD: Der chemische Reaktionsprozess

CVD führt ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer ein.

Diese Gase zersetzen sich und reagieren auf der erhitzten Oberfläche des Substrats, wobei sich ein Feststofffilm bildet. Bei diesem Prozess entstehen flüchtige Nebenprodukte, die dann aus der Kammer abgeführt werden. Die Beschichtung ist das Ergebnis der Synthese einer neuen chemischen Verbindung direkt auf der Oberfläche des Bauteils.

Wichtige Prozessparameter und ihre Auswirkungen

Die betrieblichen Unterschiede zwischen PVD und CVD wirken sich direkt auf die verwendbaren Materialien, die zu beschichtenden Formen und die endgültigen Eigenschaften des Films aus.

Betriebstemperatur

PVD ist ein vergleichsweise Niedertemperaturverfahren, das typischerweise zwischen 250 °C und 450 °C arbeitet. Dies macht es geeignet für die Beschichtung von Materialien, die hoher Hitze nicht standhalten.

CVD ist ein Hochtemperaturverfahren, das oft Temperaturen von 450 °C bis über 1050 °C erfordert, um die notwendigen chemischen Reaktionen auszulösen. Dies schränkt seine Anwendung auf Substrate ein, die bei diesen erhöhten Temperaturen thermisch stabil sind.

Beschichtungsabdeckung und Konformität

PVD ist ein Sichtlinienverfahren (line-of-sight). Wie bei einer Sprühdose kann es nur die Oberflächen beschichten, die es von der Quelle „sehen“ kann. Dies kann bei komplexen Geometrien zu einem „Abschattungseffekt“ führen, wodurch einige Bereiche unbeschichtet bleiben.

CVD ist ein multidirektionales Verfahren. Da die reaktiven Gase die gesamte Kammer füllen, können sie eine hochgleichmäßige oder „konforme“ Beschichtung auf allen freiliegenden Oberflächen abscheiden, einschließlich komplizierter innerer Kanäle und komplexer 3D-Formen.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die optimale Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab, was einen Ausgleich zwischen den Vorteilen und Einschränkungen beider Verfahren erfordert.

Filmdicke und Glätte

PVD-Verfahren erzeugen im Allgemeinen dünne, sehr glatte und haltbare Beschichtungen. Der physikalische Kondensationsprozess ermöglicht eine feine Kontrolle über das Oberflächenfinish.

CVD kann zur Herstellung dickerer Beschichtungen verwendet werden. Abhängig von der spezifischen Chemie und den Prozessparametern kann der resultierende Film jedoch manchmal rauer sein als eine typische PVD-Beschichtung.

Materialhaftung und Struktur

CVD führt oft zu einer ausgezeichneten Haftung, da der Film chemisch an das Substrat gebunden ist. Das Verfahren ist ideal für die Herstellung hochreiner, leistungsstarker kristalliner Strukturen und bildet daher einen Eckpfeiler der Halbleiterindustrie.

Die PVD-Haftung ist eher mechanisch, obwohl sie für eine breite Palette von Anwendungen, insbesondere für verschleißfeste Beschichtungen auf Werkzeugen, typischerweise sehr stark und haltbar ist.

Prozesskomplexität und Umgebung

PVD ist ein physikalisch sauberer Prozess, bei dem ein Feststoff zu einem Feststofffilm verdampft wird, mit wenigen Nebenprodukten.

CVD-Prozesse sind komplexer, beinhalten oft flüchtige, toxische oder korrosive Vorläufergase und erzeugen gefährliche Nebenprodukte, die sorgfältig gehandhabt und abgeführt werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technologie erfordert die Übereinstimmung Ihres Hauptziels mit den Stärken des Verfahrens.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten, konformen Natur die überlegene Wahl.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten (wie bestimmte Legierungen oder Polymere): Die niedrigeren Betriebstemperaturen von PVD machen es zur weitaus besser geeigneten und oft einzigen gangbaren Option.

- Wenn Sie eine extrem dünne, glatte und harte Oberfläche benötigen (für dekorative Oberflächen oder Schneidwerkzeuge): PVD wird wegen seiner außergewöhnlichen Kontrolle über die Filmdicke und -dichte oft bevorzugt.

- Wenn Ihr Ziel die Züchtung eines hochreinen, kristallinen Films ist (wie in der Halbleiterfertigung): CVD ist der Industriestandard für diese Art der präzisen Materialsynthese.

Das Verständnis dieser Grundprinzipien ist der Schlüssel zur Auswahl der Abscheidungstechnologie, die perfekt zu Ihren Material-, Geometrie- und Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalischer Transfer | Chemische Reaktion |

| Temperatur | Niedrig (250–450 °C) | Hoch (450–1050 °C+) |

| Abdeckung | Sichtlinie | Konform (multidirektional) |

| Am besten geeignet für | Wärmeempfindliche Substrate, glatte Oberflächen | Komplexe 3D-Formen, hochreine Filme |

Sie sind sich immer noch nicht sicher, welches Abscheidungsverfahren das richtige für Ihre Anwendung ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung zu Dünnschichtbeschichtungslösungen. Unser Team hilft Ihnen bei der Auswahl des idealen PVD- oder CVD-Systems basierend auf Ihrem Substrat, Ihrer Geometrie und Ihren Leistungsanforderungen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung