In der Halbleiterfertigung ist die Abscheidung der grundlegende Prozess zum Bau eines Mikrochips, indem ultradünne Materialschichten auf einen Siliziumwafer aufgebracht werden. Diese kontrollierte Zugabe von atomaren oder molekularen Filmen erzeugt die wesentlichen isolierenden und leitfähigen Strukturen, die die komplexen elektrischen Schaltkreise des Chips bilden.

Das Kernprinzip ist, dass die Abscheidung die "Konstruktionsphase" der Chipherstellung ist. Während andere Schritte die Baupläne zeichnen (Photolithographie) oder Material abtragen (Ätzen), ist die Abscheidung das, was die funktionalen Schichten des integrierten Schaltkreises akribisch aufbaut.

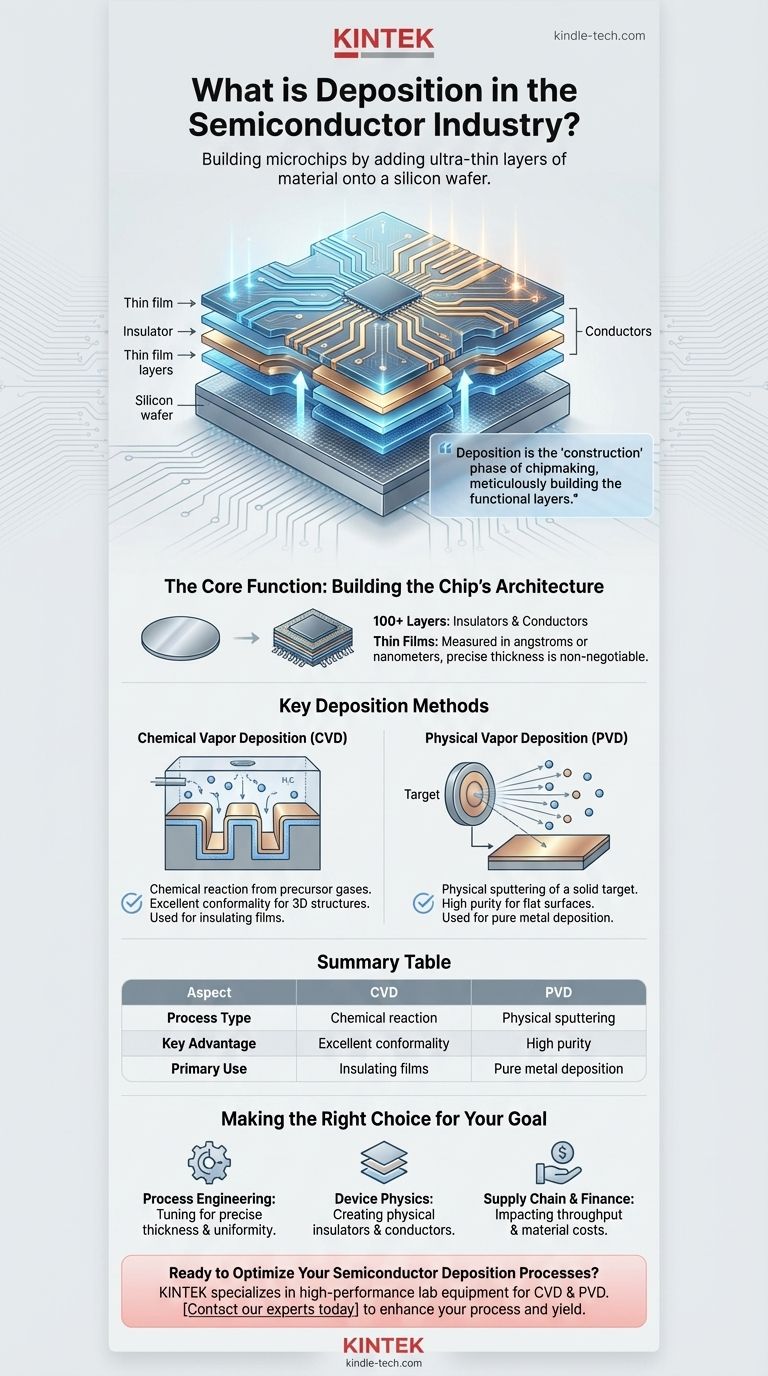

Die Kernfunktion: Aufbau der Chip-Architektur

Abscheidung ist nicht einfach das Beschichten einer Oberfläche; es ist eine Reihe hochpräziser Engineering-Schritte, die einen blanken Siliziumwafer in ein mehrschichtiges elektronisches Gerät verwandeln.

Vom blanken Silizium zu komplexen Schaltkreisen

Ein fertiger Mikroprozessor kann über 100 verschiedene Materialschichten übereinander gestapelt haben. Die Abscheidung ist der Prozess, der für die Erzeugung jeder dieser Schichten verantwortlich ist.

Dazu gehört das Hinzufügen von isolierenden Schichten (wie Siliziumdioxid), um das Austreten von elektrischem Strom zu verhindern, und leitfähigen Schichten (wie Kupfer oder Wolfram), um die Drähte und Transistoren zu bilden, die Signale übertragen.

Das Konzept von Dünnschichten

Die während der Abscheidung hinzugefügten Schichten werden als Dünnschichten bezeichnet. Ihre Dicke wird in Angström oder Nanometern gemessen, oft nur wenige Dutzend bis wenige hundert Atome dick.

Die präzise Dicke, Reinheit und strukturelle Qualität jeder Dünnschicht sind nicht verhandelbar. Selbst eine geringfügige Abweichung kann die elektrischen Eigenschaften des Endgeräts drastisch verändern und den gesamten Chip unbrauchbar machen.

Wichtige Abscheidungsmethoden

Die Wahl der Abscheidungsmethode hängt vollständig vom abzuscheidenden Material und seinem Zweck innerhalb der Chip-Architektur ab. Die beiden grundlegendsten Kategorien sind die chemische Gasphasenabscheidung und die physikalische Gasphasenabscheidung.

Chemische Gasphasenabscheidung (CVD)

CVD ist die am weitesten verbreitete Abscheidungstechnologie. Sie funktioniert, indem ein oder mehrere Prekursor-Gase in eine Reaktionskammer mit den Siliziumwafern eingeleitet werden.

Diese Gase reagieren chemisch, und ein festes Nebenprodukt dieser Reaktion wird als gleichmäßiger Dünnfilm auf der Waferoberfläche "abgeschieden". Stellen Sie es sich als eine kontrollierte chemische Reaktion vor, bei der das feste Ergebnis eine neue Schicht auf dem Chip bildet.

CVD ist unerlässlich für die Herstellung hochwertiger Isolationsfilme und verschiedener metallischer Schichten.

Physikalische Gasphasenabscheidung (PVD)

PVD hingegen ist ein mechanischer oder elektromechanischer Prozess. Bei einer gängigen PVD-Technik, dem "Sputtern", wird ein festes Target des gewünschten Materials mit hochenergetischen Ionen beschossen.

Dieser Beschuss löst Atome aus dem Target, die dann durch ein Vakuum wandern und den Wafer beschichten. Stellen Sie es sich wie eine Art atomares Sprühlackieren vor. PVD eignet sich hervorragend zum Abscheiden reiner Metalle.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; sie werden gewählt, um spezifische geometrische und materielle Herausforderungen zu lösen, die das Chipdesign mit sich bringt.

Der Vorteil von CVD: Konformalität

Der Hauptvorteil von CVD ist seine hervorragende Konformalität. Da die Abscheidung aus einem reaktiven Gas erfolgt, kann sie alle Oberflächen einer komplexen, dreidimensionalen Struktur gleichmäßig beschichten, einschließlich des Bodens und der Seitenwände tiefer Gräben.

Der Vorteil von PVD: Sichtlinie

PVD ist ein Sichtlinienprozess. Die gesputterten Atome bewegen sich relativ geradlinig, was es schwierig macht, die vertikalen Seitenwände eines tiefen Grabens zu beschichten. Ihre Stärke liegt in der Abscheidung sehr reiner Materialien auf flacheren Oberflächen.

Die Wahl hängt von der Funktion der Schicht ab

Ingenieure wählen die Methode je nach Bedarf. Um eine perfekte Isolationsbarriere in einem tiefen, schmalen Transistor-Gate zu erzeugen, ist die überlegene Konformalität von CVD erforderlich. Um eine primäre Metallverbindung auf einer relativ flachen Ebene zu legen, könnte die Geschwindigkeit und Reinheit von PVD die optimale Wahl sein.

Die richtige Wahl für Ihr Ziel treffen

Wie Sie die Abscheidung betrachten, hängt von Ihrer Rolle im Halbleiter-Ökosystem ab. Das Verständnis ihrer Funktion ist der Schlüssel zum Verständnis des gesamten Fertigungsflusses.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Ihre Herausforderung besteht darin, die richtige Abscheidungsmethode (CVD, PVD, ALD usw.) auszuwählen und abzustimmen, um die präzise Schichtdicke, Gleichmäßigkeit und Materialeigenschaften zu erreichen, die für eine bestimmte Schicht erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Bauelementphysik liegt: Sie sehen die Abscheidung als Werkzeug, das die physikalischen Isolatoren und Leiter erzeugt, deren Eigenschaften die elektrische Leistung und Zuverlässigkeit des Transistors direkt bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Lieferkette oder den Finanzen liegt: Die Abscheidung stellt einen großen Kapital- und Betriebsaufwand dar, wobei die Wahl der Technologie die Fabrikdurchsatzrate, die Materialkosten und die Anlagenverfügbarkeit direkt beeinflusst.

Letztendlich bedeutet das Verständnis der Abscheidung zu verstehen, wie ein moderner Mikrochip atomar aufgebaut wird.

Zusammenfassungstabelle:

| Aspekt | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Prozesstyp | Chemische Reaktion aus Prekursor-Gasen | Physikalisches Sputtern eines festen Targets |

| Hauptvorteil | Hervorragende Konformalität für 3D-Strukturen | Hohe Reinheit für flache Oberflächen |

| Primäre Anwendung | Isolationsfilme, komplexe metallische Schichten | Abscheidung reiner Metalle |

Bereit, Ihre Halbleiter-Abscheidungsprozesse zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die Halbleiter-Forschung & Entwicklung und Fertigung. Egal, ob Sie CVD-Techniken der nächsten Generation entwickeln oder zuverlässige PVD-Lösungen benötigen, unsere Expertise stellt sicher, dass Sie die präzise Schichtdicke, Gleichmäßigkeit und Materialreinheit erreichen, die für Ihre Mikrochips entscheidend sind.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Abscheidungsprozess verbessern, den Ertrag steigern und Ihre Markteinführungszeit beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt