Im Grunde genommen sind sowohl die Atomic Layer Deposition (ALD) als auch die Chemical Vapor Deposition (CVD) Prozesse, bei denen Dünnschichten durch chemische Reaktionen aufgebaut werden. Der kritische Unterschied liegt darin, wie diese Reaktionen ablaufen. CVD verwendet eine kontinuierliche, gleichzeitige Reaktion chemischer Vorläuferstoffe, während ALD diese Reaktionen in eine präzise, selbstlimitierende, schichtweise Abfolge trennt.

Die Wahl zwischen ALD und CVD ist ein grundlegender Kompromiss zwischen Präzision und Geschwindigkeit. ALD bietet eine beispiellose Kontrolle über Filmdicke und Gleichmäßigkeit auf atomarer Ebene und ist somit ideal für fortgeschrittene Anwendungen. CVD bietet eine Abscheidung mit hoher Geschwindigkeit für dickere Filme, bei denen eine solch extreme Präzision nicht erforderlich ist.

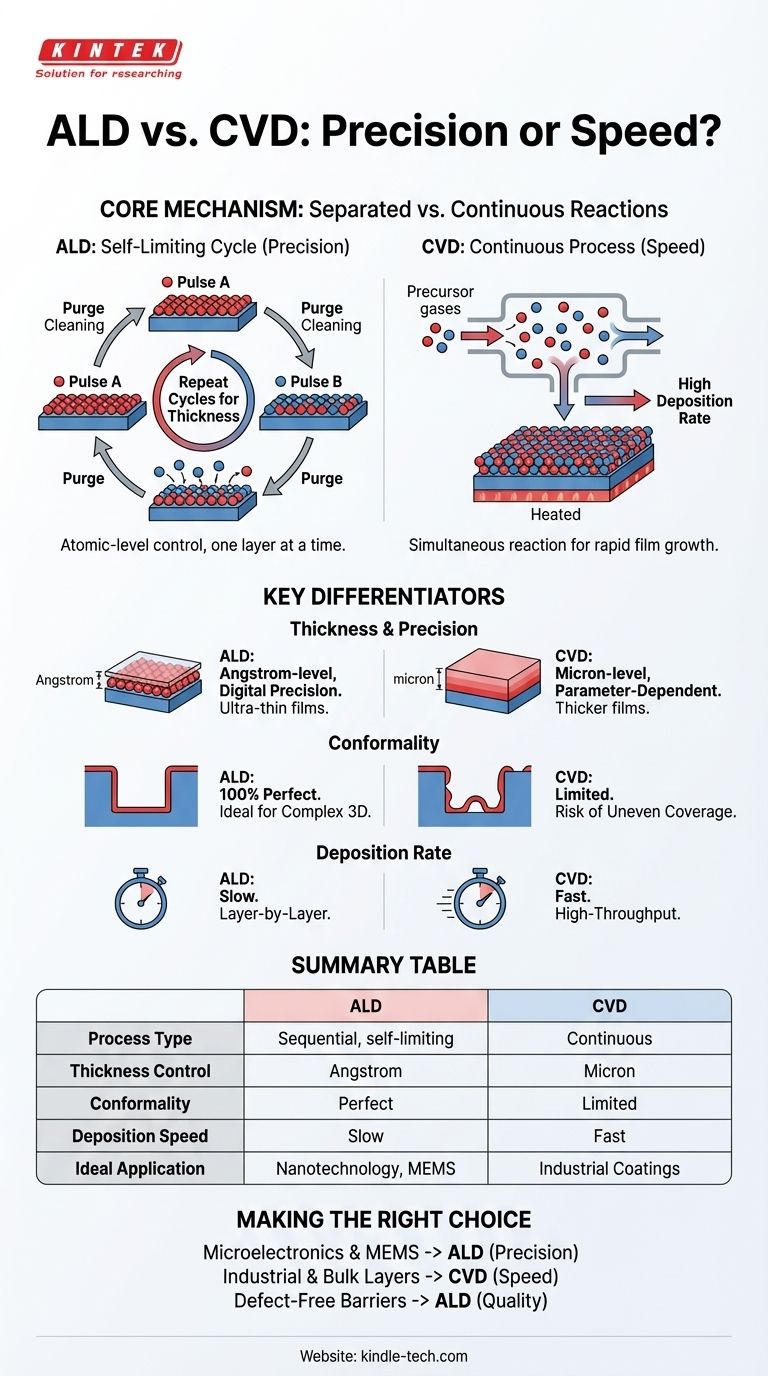

Der Kernmechanismus: Getrennte vs. Kontinuierliche Reaktionen

Das Verständnis des Prozessablaufs jeder Technik zeigt, warum sich ihre Fähigkeiten so stark unterscheiden. Beide gehören zur breiteren Kategorie der chemischen Abscheidung, aber ihre Methoden sind grundlegend verschieden.

Wie CVD funktioniert: Ein kontinuierlicher Prozess

Bei einem CVD-Prozess werden kontinuierlich ein oder mehrere flüchtige chemische Vorläuferstoffe in eine Reaktionskammer eingeleitet.

Diese Gase reagieren gleichzeitig auf und in der Nähe der erhitzten Substratoberfläche und zersetzen sich, um den gewünschten Feststofffilm zu bilden.

Diese kontinuierliche Reaktion ermöglicht eine sehr hohe Abscheidungsrate und ist somit effizient für das schnelle Wachstum dicker Filme.

Wie ALD funktioniert: Ein selbstlimitierender Zyklus

ALD unterteilt die Abscheidung in eine Abfolge diskreter, selbstlimitierender Schritte. Es ist ein zyklischer Prozess, bei dem jeder Zyklus eine einzelne Atomschicht hinzufügt.

- Impuls A: Das erste Vorläufergas wird eingeführt. Es reagiert mit der Substratoberfläche, bis jede verfügbare Reaktionsstelle belegt ist und eine einzige, gleichmäßige Monoschicht bildet.

- Spülung: Alle verbleibenden Vorläufergase und Reaktionsnebenprodukte werden aus der Kammer gespült.

- Impuls B: Das zweite Vorläufergas wird eingeführt. Es reagiert ausschließlich mit der in Schritt eins erzeugten Monoschicht.

- Spülung: Die Kammer wird erneut gespült, um überschüssiges Gas und Nebenprodukte zu entfernen, womit ein Zyklus abgeschlossen ist.

Dieser Zyklus wird Hunderte oder Tausende Male wiederholt, um einen Film der gewünschten Dicke aufzubauen. Da jede Reaktion nur an der verfügbaren Oberfläche aus dem vorherigen Schritt stattfindet, ist der Prozess selbstlimitierend, was eine Kontrolle auf atomarer Ebene gewährleistet.

Wesentliche Unterscheidungsmerkmale: Kontrolle vs. Geschwindigkeit

Die mechanischen Unterschiede zwischen ALD und CVD führen zu unterschiedlichen Vor- und Nachteilen bei den Filmeigenschaften und der Prozesseffizienz.

Filmdicke und Präzision

ALD bietet eine digitale Kontrolle der Dicke auf Angström-Ebene. Die endgültige Filmdicke wird einfach durch die Anzahl der durchgeführten Zyklen bestimmt, was sie außergewöhnlich präzise und wiederholbar macht. Es ist die bevorzugte Methode für ultradünne Filme, oft unter 50 Nanometern.

Die CVD-Dicke wird durch Prozessparameter wie Zeit, Temperatur und Gasflüsse gesteuert. Obwohl es für Filme im Mikrometerbereich geeignet ist, fehlt ihm die feine Präzision von ALD auf atomarer Ebene.

Konformität und Gleichmäßigkeit

Konformität ist die Fähigkeit eines Films, komplexe, dreidimensionale Topografien gleichmäßig zu beschichten.

ALD bietet eine nahezu perfekte (100%) Konformität. Die selbstlimitierenden Oberflächenreaktionen ermöglichen es den Vorläufern, extrem tiefe Gräben oder Strukturen mit hohem Aspektverhältnis gleichmäßig zu durchdringen und zu beschichten.

CVD hat Schwierigkeiten mit der Konformität. Die kontinuierliche Reaktion führt dazu, dass die Öffnungen von Gräben schneller und dicker beschichtet werden als die Böden, was zu Hohlräumen und inkonsistenter Abdeckung auf komplexen Oberflächen führen kann.

Abscheidungsrate und Durchsatz

CVD ist deutlich schneller als ALD. Seine kontinuierliche Natur ist für die Massenproduktion optimiert, bei der dicke Filme benötigt werden und die Abscheidungsgeschwindigkeit die Kosten direkt beeinflusst.

ALD ist aufgrund der sequenziellen Impuls- und Spülschritte ein inhärent langsamer Prozess. Dies macht es für die Abscheidung dicker Filme unpraktisch und kostspielig, ist aber für Anwendungen unerlässlich, bei denen Präzision nicht verhandelbar ist.

Die Kompromisse verstehen

Die Wahl einer Abscheidungstechnik erfordert eine objektive Betrachtung der Einschränkungen und praktischen Überlegungen, die über reine Geschwindigkeit und Kontrolle hinausgehen.

Verfügbarkeit von Materialien und Vorläufern

CVD ist eine ausgereifte Technologie mit jahrzehntelanger Entwicklung. Dies hat zu einer riesigen Bibliothek gut verstandener Vorläuferstoffe für die Abscheidung einer breiten Palette von Metallen, Dielektrika und Halbleitern geführt.

Die Vorläuferchemie für ALD ist komplexer. Es kann schwierig sein, zwei Chemikalien zu finden, die in der erforderlichen selbstlimitierenden Weise reagieren. Daher ist die Bandbreite der verfügbaren Materialien begrenzter, obwohl dies ein aktives und wachsendes Forschungsgebiet ist.

Filmqualität und Dichte

ALD-Filme sind in der Regel von überlegener Qualität. Das langsame, schichtweise Wachstum und die oft niedrigeren Prozesstemperaturen führen zu Filmen, die hochdicht, porenfrei und außergewöhnlich rein sind.

CVD-Filme können von hoher Qualität sein, aber ihre Eigenschaften sind stärker von den Prozessbedingungen abhängig. Die höheren Abscheidungsraten können manchmal zu einer geringeren Filmdichte oder der Aufnahme von Verunreinigungen führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen ALD und CVD wird ausschließlich von der primären technischen Anforderung Ihres Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Mikroelektronik, MEMS oder Nanotechnologie liegt: Wählen Sie ALD wegen seiner beispiellosen Dickenkontrolle und der Fähigkeit, Merkmale mit hohem Aspektverhältnis gleichmäßig zu beschichten.

- Wenn Ihr Hauptaugenmerk auf industriellen Schutzbeschichtungen oder Halbleiterschichten in großen Mengen liegt: Wählen Sie CVD wegen seiner hohen Abscheidungsrate und Kosteneffizienz bei der Herstellung dickerer Filme.

- Wenn Ihr Hauptaugenmerk auf einer fehlerfreien, hochdichten Sperrschicht auf einem empfindlichen Substrat liegt: Tendieren Sie zu ALD, da sein präziser Niedertemperaturprozess Filme von überlegener Qualität und Reinheit erzeugt.

Letztendlich ist das Verständnis dieses grundlegenden Gegensatzes – die atomare Präzision von ALD gegenüber der industriellen Geschwindigkeit von CVD – der Schlüssel zur Auswahl der richtigen Abscheidungsstrategie.

Zusammenfassungstabelle:

| Merkmal | Atomic Layer Deposition (ALD) | Chemical Vapor Deposition (CVD) |

|---|---|---|

| Prozesstyp | Sequenzieller, selbstlimitierender Zyklus | Kontinuierliche, gleichzeitige Reaktion |

| Dickenkontrolle | Präzision auf Angström-Ebene, digital | Präzision auf Mikrometer-Ebene, parameterabhängig |

| Konformität | Perfekt (100%), ideal für komplexe 3D-Strukturen | Begrenzt, kann zu ungleichmäßiger Abdeckung führen |

| Abscheidungsgeschwindigkeit | Langsam, schichtweise | Schnell, hoher Durchsatz |

| Ideale Anwendung | Ultradünne Filme, Nanotechnologie, MEMS | Dicke Beschichtungen, industrielle Anwendungen |

Fällt es Ihnen schwer, die richtige Abscheidungstechnik für die spezifischen Anforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung von Präzisionslaborgeräten und Verbrauchsmaterialien für ALD- und CVD-Prozesse. Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung zur Erzielung einer überlegenen Filmqualität, unabhängig davon, ob Sie Kontrolle auf atomarer Ebene oder Abscheidung mit hoher Geschwindigkeit benötigen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Fähigkeiten und die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung