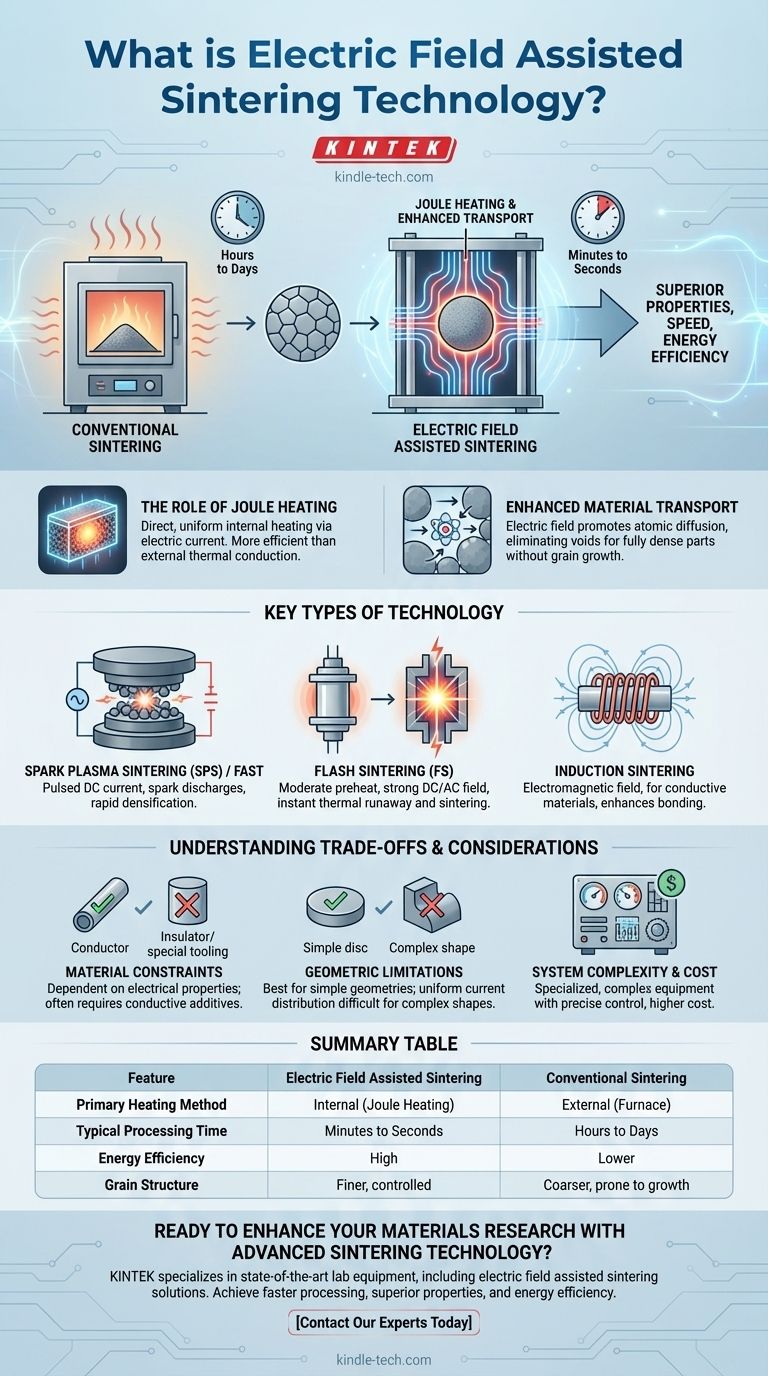

Im Kern ist elektrisch feldunterstütztes Sintern eine Kategorie fortschrittlicher Fertigungsverfahren, die einen elektrischen Strom oder ein elektrisches Feld nutzen, um die Konsolidierung von pulverförmigen Materialien zu einem dichten, festen Objekt dramatisch zu beschleunigen. Im Gegensatz zu traditionellen Methoden, die über lange Zeiträume ausschließlich auf externe Wärme angewiesen sind, wenden diese Techniken elektrische Energie direkt auf das Material an, wodurch das Sintern bei niedrigeren Temperaturen und in einem Bruchteil der Zeit ermöglicht wird. Wichtige Beispiele dieser Technologie sind das Spark Plasma Sintering (SPS) und das Flash Sintering (FS).

Der grundlegende Vorteil des elektrisch feldunterstützten Sinterns ist seine Fähigkeit, überlegene Materialeigenschaften – wie höhere Dichte und feinere Kornstrukturen – mit bemerkenswerter Geschwindigkeit und Energieeffizienz im Vergleich zu herkömmlichen ofenbasierten Methoden zu erzielen.

Das Kernprinzip: Warum ein elektrisches Feld nutzen?

Traditionelles Sintern ist vergleichbar mit dem Backen in einem herkömmlichen Ofen; die Wärme dringt langsam von außen ein. Elektrisch feldunterstützte Techniken sind eher wie die Verwendung einer Mikrowelle oder eines Induktionskochfelds, die Energie direkt und schnell dorthin liefern, wo sie am dringendsten benötigt wird.

Die Rolle der Joule-Erwärmung

Der primäre Mechanismus bei vielen dieser Techniken ist die Joule-Erwärmung. Wenn ein elektrischer Strom durch das pulverförmige Material (und die umgebende Form) geleitet wird, führt dessen elektrischer Widerstand dazu, dass es sich intern und gleichmäßig erwärmt.

Diese direkte, interne Erwärmung ist weitaus effizienter als die langsame Wärmeleitung und Strahlung von externen Heizelementen in einem traditionellen Ofen.

Verbesserter Materialtransport

Über die einfache Erwärmung hinaus fördert das elektrische Feld auch die Bewegung von Atomen zwischen den Pulverpartikeln. Diese verbesserte atomare Diffusion ist entscheidend, um die Hohlräume zwischen den Partikeln zu eliminieren und ein vollständig dichtes Endteil zu erzielen, oft ohne das unerwünschte Kornwachstum, das beim Hochtemperatur-Konventionalsintern auftritt.

Schlüsseltypen des elektrisch feldunterstützten Sinterns

Obwohl sie ein gemeinsames Prinzip teilen, wenden verschiedene Techniken das elektrische Feld auf einzigartige Weise an, um spezifische Ergebnisse zu erzielen.

Spark Plasma Sintering (SPS) / Field Assisted Sintering (FAST)

SPS, auch bekannt als FAST, ist die etablierteste dieser Technologien. Es funktioniert, indem ein gepulster Gleichstrom (DC) durch eine Graphitform geleitet wird, die den Pulverkompakt enthält.

Es wird angenommen, dass dieser Prozess Funkenentladungen oder Plasma in den Lücken zwischen den Pulverpartikeln erzeugt, was die Partikeloberflächen reinigt und sie für die Bindung aktiviert. Die Kombination aus intensiver Joule-Erwärmung und Plasmaeffekten führt zu einer extrem schnellen Verdichtung.

Flash Sintering (FS)

Flash Sintering ist eine neuere, noch schnellere Technik. Eine Komponente wird zunächst in einem Ofen auf eine moderate Temperatur erhitzt, wonach ein starkes DC- oder AC-elektrisches Feld angelegt wird.

Dies löst ein Phänomen aus, das als thermischer Durchbruch bekannt ist, bei dem die elektrische Leitfähigkeit des Materials schnell zunimmt, was einen plötzlichen, intensiven Sinterstoß verursacht, der ein Keramikteil in wenigen Sekunden vollständig verdichten kann.

Induktionssintern

Obwohl manchmal separat kategorisiert, verwendet auch das Induktionssintern ein elektromagnetisches Feld. Es wird hauptsächlich für metallische und leitfähige Materialien verwendet, wo es die Bindung fester Partikel verbessert und Hohlräume komprimiert, um eine hohe Dichte zu erreichen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, sind diese Technologien kein universeller Ersatz für alle Sinteranwendungen. Objektivität erfordert die Anerkennung ihrer spezifischen Einschränkungen.

Materialbeschränkungen

Die Wirksamkeit dieser Techniken hängt stark von den elektrischen Eigenschaften des zu verarbeitenden Materials ab. Sie sind am direktesten auf leitfähige und halbleitende Materialien anwendbar. Das Sintern von elektrischen Isolatoren erfordert oft spezielle Werkzeuge oder leitfähige Zusätze.

Geometrische und Skalierungsbeschränkungen

Die meisten kommerziellen SPS/FAST-Systeme eignen sich am besten für die Herstellung relativ einfacher Geometrien, wie Scheiben und Blöcke. Komplexe, dreidimensionale Formen können aufgrund von Schwierigkeiten bei der Erzielung einer gleichmäßigen Stromverteilung schwierig zu verarbeiten sein.

Systemkomplexität und Kosten

Die für das elektrisch feldunterstützte Sintern erforderliche Ausrüstung ist komplexer und teurer als ein herkömmlicher Ofen. Sie erfordert eine präzise Steuerung elektrischer Parameter, des Drucks und der Atmosphäre, was spezialisiertes Bedienerwissen erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Sintermethode hängt vollständig vom gewünschten Ergebnis für Ihr Material oder Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger, hochleistungsfähiger Materialien liegt: Elektrisch feldunterstütztes Sintern ist ideal, da es die feinkörnigen Mikrostrukturen bewahrt, die für überlegene mechanische Eigenschaften unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz für geeignete Materialien liegt: Techniken wie SPS/FAST bieten eine dramatische Reduzierung der Verarbeitungszeit und des Energieverbrauchs im Vergleich zu herkömmlichen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Materialien liegt, die konventionell schwer zu sintern sind: Die Kombination aus Wärme, Druck und elektrischen Effekten kann Pulver konsolidieren, die sonst extreme Temperaturen und Drücke erfordern würden.

Letztendlich bieten diese Techniken Ingenieuren und Wissenschaftlern ein unvergleichliches Maß an Kontrolle über den Materialkonsolidierungsprozess und öffnen die Tür zu einer neuen Generation fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Merkmal | Elektrisch feldunterstütztes Sintern | Konventionelles Sintern |

|---|---|---|

| Primäre Heizmethode | Intern (Joule-Erwärmung) | Extern (Ofen) |

| Typische Verarbeitungszeit | Minuten bis Sekunden | Stunden bis Tage |

| Energieeffizienz | Hoch | Niedriger |

| Kornstruktur | Feiner, kontrolliert | Gröber, anfällig für Wachstum |

Bereit, Ihre Materialforschung mit fortschrittlicher Sintertechnologie zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung, einschließlich Lösungen für das elektrisch feldunterstützte Sintern. Unser Fachwissen kann Ihnen helfen, schnellere Verarbeitungszeiten, überlegene Materialeigenschaften und eine höhere Energieeffizienz zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in der Materialentwicklung und -konsolidierung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Polygon-Pressform für Labor

Andere fragen auch

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile