Im Kern ist die Hochfrequenz-Induktionserwärmung ein Werkzeug für die präzise Oberflächenbehandlung. Sie wird für industrielle Prozesse eingesetzt, die eine schnelle, hochkontrollierte und oberflächliche Erwärmung von leitfähigen Materialien erfordern. Zu den Hauptanwendungen gehören das Oberflächenhärten von Stahlteilen wie Zahnrädern und Wellen, das Hart- und Weichlöten kleiner Komponenten sowie spezielle Prozesse in der Halbleiterfertigung, die extreme Reinheit und Kontrolle erfordern.

Der entscheidende Faktor bei der Induktionserwärmung ist nicht nur die Wärme selbst, sondern die Tiefe, in der diese Wärme erzeugt wird. Hochfrequenz wird speziell für Anwendungen eingesetzt, bei denen nur die Oberflächenschicht eines Teils erwärmt werden muss, wobei die Eigenschaften des Kernmaterials unverändert bleiben.

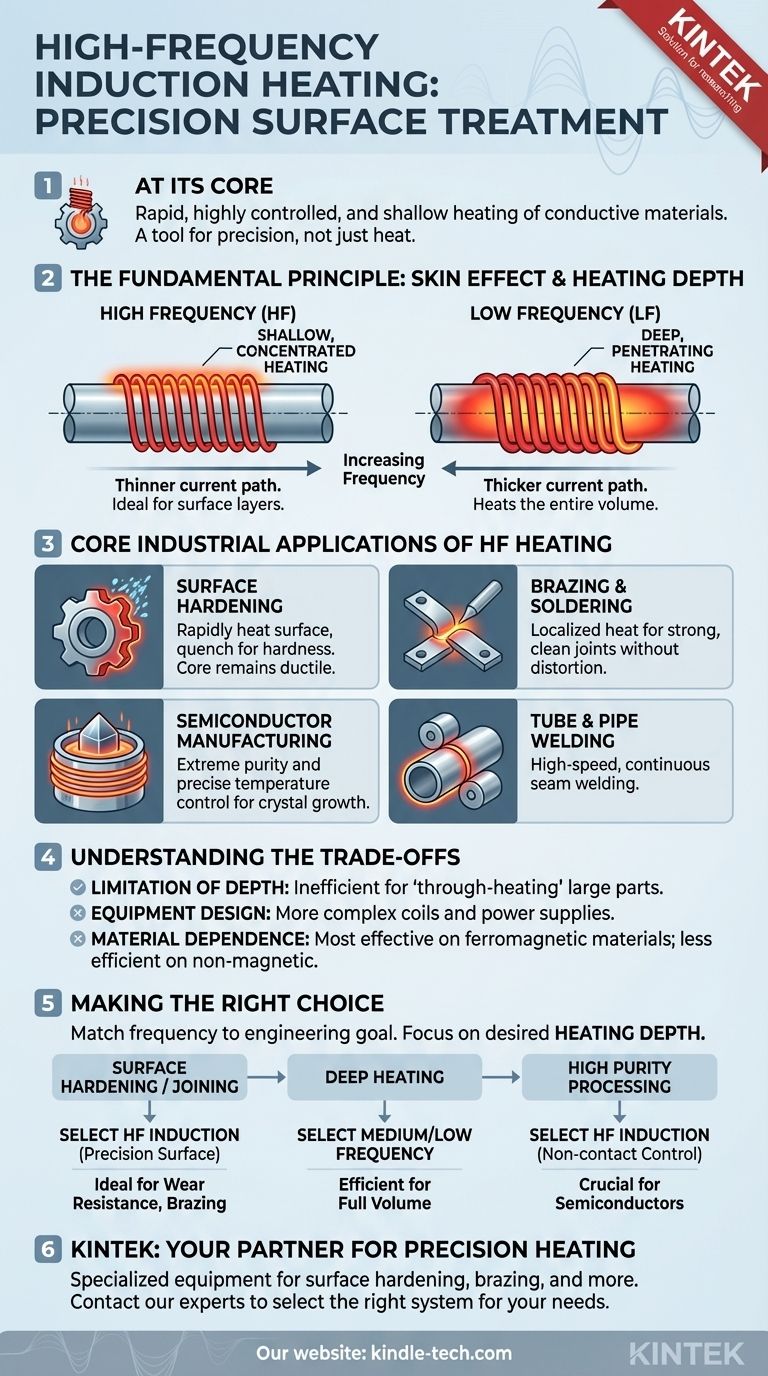

Das Grundprinzip: Frequenz und Wärmetiefe

Um zu verstehen, warum Hochfrequenz eingesetzt wird, müssen Sie zunächst ihre direkte Beziehung zur Erwärmungstiefe verstehen. Dieses physikalische Prinzip, bekannt als "Skin-Effekt", ist der Schlüssel zur Auswahl des richtigen Prozesses für Ihr Ziel.

Was ist der Skin-Effekt?

Bei der Induktionserwärmung erzeugt ein wechselndes Magnetfeld einen elektrischen Strom in einem leitfähigen Teil, und der Widerstand gegen diesen Stromfluss erzeugt Wärme. Der Skin-Effekt beschreibt die Tendenz dieses Wechselstroms, hauptsächlich nahe der Oberfläche des Leiters zu fließen.

Wie die Frequenz die Erwärmungstiefe steuert

Die Tiefe dieses Stromflusses – und damit der Erwärmung – ist umgekehrt proportional zur Frequenz.

- Hochfrequenz = Dünnerer Strompfad = Oberflächliche, konzentrierte Erwärmung.

- Niederfrequenz = Dickerer Strompfad = Tiefe, durchdringende Erwärmung.

Diese Kontrolle macht die Induktionserwärmung zu einem so präzisen Fertigungswerkzeug. Durch die Wahl der Frequenz kann ein Ingenieur genau bestimmen, wie viel vom Bauteil heiß wird.

Definition von "Hochfrequenz"

Obwohl die Bereiche je nach Hersteller variieren, bezieht sich "Hochfrequenz" (HF) für die Induktionserwärmung typischerweise auf einen Bereich zwischen 60 kHz und 200 kHz. Einige spezialisierte Anwendungen können Frequenzen weit in den Megahertz (MHz)-Bereich nutzen.

Kernanwendungen der HF-Erwärmung in der Industrie

Die geringe Erwärmungstiefe der Hochfrequenz-Induktion macht sie zur idealen Wahl für Prozesse, bei denen Oberflächeneigenschaften von größter Bedeutung sind.

Oberflächen- und Randschichthärten

Dies ist die häufigste Anwendung. HF-Erwärmung kann die Oberfläche eines Stahlbauteils, wie eines Zahnradzahns oder eines Lagerrings, schnell auf eine kritische Temperatur bringen. Wenn diese erhitzte Oberfläche dann schnell abgekühlt (abgeschreckt) wird, wird sie extrem hart und verschleißfest, während der Kern des Teils weicher und duktiler bleibt, um Stöße zu absorbieren.

Hart- und Weichlöten

HF-Induktion ist perfekt zum Verbinden von Komponenten, insbesondere von dünnen oder empfindlichen. Sie liefert intensive, lokalisierte Wärme direkt in den Verbindungsbereich und schmilzt die Lötlegierung schnell, ohne den Rest der Baugruppe zu überhitzen oder zu verformen. Dies erzeugt starke, saubere Verbindungen mit minimaler thermischer Belastung.

Halbleiterfertigung

Prozesse wie das Czochralski-Kristallwachstum und die Zonenschmelze, die zur Herstellung der ultrareinen Siliziumkristalle für Computerchips verwendet werden, basieren auf der präzisen und sauberen Erwärmung durch Induktion. HF wird in diesen Anlagen oft eingesetzt, da sie eine außergewöhnliche Temperaturkontrolle bietet, die für die Erzielung der erforderlichen Materialreinheit entscheidend ist.

Rohr- und Leitungsverschweißen

Hochfrequenz-Induktion wird häufig zum Schweißen von Nähten an Stahlrohren und -leitungen eingesetzt. Wenn ein flacher Stahlstreifen zu einem Rohr geformt wird, wird an seine Kanten HF-Strom angelegt, der sie in Millisekunden auf Schweißtemperatur erhitzt. Die Kanten werden dann durch Druckrollen zusammengefügt, wodurch eine kontinuierliche, starke Schweißnaht mit hoher Geschwindigkeit entsteht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Hochfrequenz-Induktion keine Universallösung. Ihre Wirksamkeit wird durch ihre Grenzen definiert.

Die Begrenzung der Tiefe

Die primäre Stärke der HF-Erwärmung ist auch ihre Hauptschwäche. Sie ist sehr ineffizient für Anwendungen, die das Erhitzen des gesamten Volumens eines großen Teils erfordern, wie das Schmieden eines großen Knüppels oder das Schmelzen eines vollen Metalltiegels. Für diese "Durcherwärmungs"-Aufgaben sind niedrigere Frequenzen erforderlich.

Ausrüstung und Spulendesign

Hochfrequenz-Stromversorgungen und die zugehörigen Induktionsspulen (Induktoren) können komplexer zu entwerfen und zu bauen sein als ihre Niederfrequenz-Pendants. Die Geometrie der Spule ist entscheidend, da sie präzise geformt und positioniert sein muss, um Energie effizient in den Zielbereich zu liefern.

Materialabhängigkeit

Die Induktionserwärmung ist am effektivsten bei ferromagnetischen Materialien wie Stahl und Eisen unterhalb ihrer Curie-Temperatur. Sie ist weniger effizient bei nichtmagnetischen, aber leitfähigen Materialien wie Aluminium und Kupfer und erfordert oft höhere Leistungen oder andere Frequenzkonfigurationen, um die gewünschten Erwärmungsraten zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Frequenz hängt davon ab, die Physik des Prozesses mit Ihrem technischen Ziel in Einklang zu bringen. Die erforderliche Erwärmungstiefe sollte Ihr primärer Leitfaden sein.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer verschleißfesten Oberfläche liegt: HF-Induktion ist die Standard- und effektivste Methode für das Oberflächen- und Randschichthärten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden kleiner oder dünner Komponenten liegt: HF liefert die schnelle, lokalisierte Wärme, die für präzises Hart- und Weichlöten erforderlich ist, ohne die Teile zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen des gesamten Volumens eines großen Teils liegt: Sie sollten Mittel- oder Niederfrequenz-Induktion untersuchen, da HF für die Tiefenerwärmung ineffizient ist.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Materialverarbeitung liegt: HF bietet die unübertroffene, berührungslose Kontrolle, die für Anwendungen wie das Wachstum von Halbleiterkristallen erforderlich ist.

Das Verständnis der direkten Verbindung zwischen Frequenz und Tiefe ermöglicht es Ihnen, die Induktionserwärmung nicht nur als Wärmequelle, sondern als präzises Fertigungswerkzeug auszuwählen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Typischer Frequenzbereich |

|---|---|---|

| Oberflächenhärten | Erzeugt eine harte, verschleißfeste Oberfläche an Zahnrädern und Wellen | 60 kHz - 200 kHz |

| Hart- & Weichlöten | Schnelle, lokalisierte Erwärmung für starke Verbindungen ohne Verzug | 60 kHz - 200 kHz |

| Halbleiterfertigung | Extreme Reinheit und Temperaturkontrolle für das Kristallwachstum | Bis in den MHz-Bereich |

| Rohr- & Leitungsverschweißen | Hochgeschwindigkeits-Kontinuum-Nahtschweißen | 60 kHz - 200 kHz |

Bereit, Präzisionserwärmung in Ihrem Labor oder Fertigungsprozess zu implementieren? KINTEK ist spezialisiert auf Hochfrequenz-Induktionserwärmungsanlagen und -lösungen für Oberflächenhärten, Hartlöten und spezielle industrielle Anwendungen. Unsere Experten helfen Ihnen gerne bei der Auswahl des richtigen Systems für Ihre spezifischen Material- und Tiefenanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte Ihre Fertigungskapazitäten verbessern und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Welche Produkte werden durch Heißpressen hergestellt? Erzielen Sie maximale Dichte und Leistung für Ihre Komponenten

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile