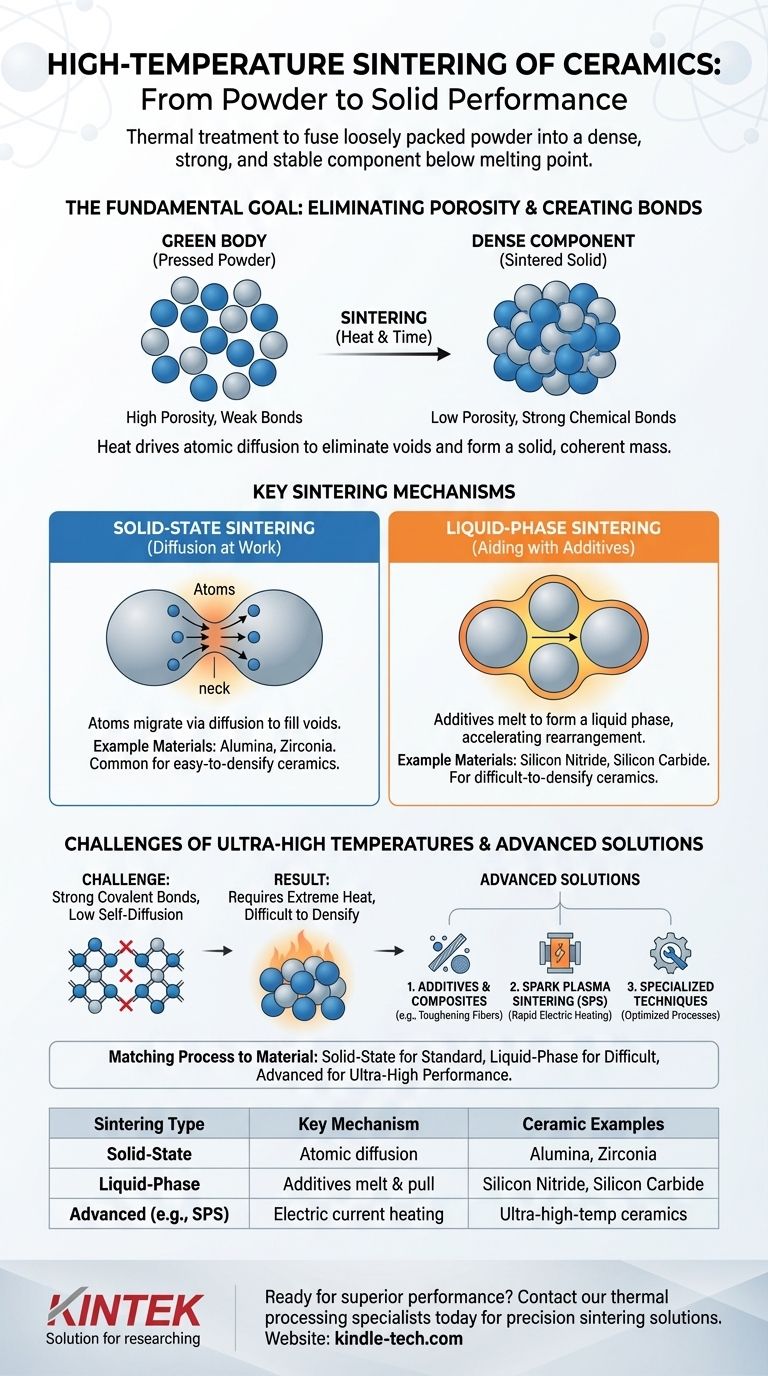

Hochtemperatur-Sintern von Keramik ist ein thermischer Behandlungsprozess, der verwendet wird, um ein locker gepacktes Keramikpulver in ein dichtes, festes Objekt umzuwandeln. Durch das Anlegen von Wärme bei Temperaturen unterhalb des Schmelzpunktes des Materials werden die einzelnen Pulverpartikel verschmolzen, wodurch die mechanische Festigkeit, Härte und thermische Stabilität des Materials erheblich verbessert werden.

Das Kernprinzip des Sinterns besteht nicht darin, das Material zu schmelzen, sondern thermische Energie zu nutzen, um die atomare Diffusion anzutreiben. Dieser Prozess eliminiert die leeren Räume zwischen den Pulverpartikeln, wodurch starke chemische Bindungen entstehen und eine feste, kohärente Masse gebildet wird.

Das grundlegende Ziel: Vom Pulver zum Feststoff

Sintern ist der entscheidende Fertigungsschritt, der ein geformtes Teil aus gepresstem Pulver – oft als „Grünling“ bezeichnet – in eine dauerhafte, hochleistungsfähige Keramikkomponente verwandelt. Das primäre Ziel ist es, maximale Dichte zu erreichen.

Beseitigung der Porosität

Der anfängliche Grünling ist hochporös und mit Luftspalten zwischen jedem Partikel gefüllt. Das Sintern reduziert und eliminiert diese Porosität systematisch, wodurch die Komponente schrumpft und wesentlich dichter wird.

Schaffung starker Bindungen

Wärme liefert die Energie für Atome, um sich über die Grenzen benachbarter Partikel zu bewegen. Dieser atomare Transport erzeugt neue, starke chemische Bindungen, die die Partikel effektiv zu einer festen polykristallinen Struktur verschweißen.

Wichtige Sintermechanismen

Die Art und Weise, wie sich Atome bewegen, um das Material zu verdichten, hängt von den intrinsischen Eigenschaften der Keramik ab. Die beiden primären Mechanismen sind das Festphasen- und das Flüssigphasen-Sintern.

Festphasen-Sintern (Diffusion am Werk)

Bei Keramiken wie Aluminiumoxid und Zirkonoxid erfolgt die Verdichtung vollständig im festen Zustand. Atome wandern vom Volumen der Partikel zu den sich zwischen ihnen bildenden „Hälsen“ und füllen die Hohlräume allmählich durch einen Prozess namens Diffusion.

Diese Methode beruht vollständig auf der natürlichen Tendenz des Materials, dass sich Atome bei hohen Temperaturen bewegen.

Flüssigphasen-Sintern (Unterstützung durch Additive)

Für Keramiken, die notorisch schwer zu verdichten sind, wie Siliziumnitrid und Siliziumkarbid, wird ein anderer Ansatz verwendet. Additive werden dem Ausgangspulver beigemischt.

Bei Sintertemperatur schmelzen diese Additive und bilden eine geringe Menge Flüssigkeit. Diese Flüssigkeit benetzt die Keramikpartikel und zieht sie durch Kapillarkräfte zusammen, wodurch die Umlagerung und Verdichtung dramatisch beschleunigt werden.

Die einzigartigen Herausforderungen ultrahoher Temperaturen

Das Sintern bestimmter fortschrittlicher Keramiken stellt aufgrund ihrer grundlegenden Materialeigenschaften erhebliche Herausforderungen dar, die extreme Temperaturen und spezialisierte Techniken erfordern.

Starke kovalente Bindungen

Materialien wie Siliziumkarbid weisen außergewöhnlich starke kovalente Bindungen auf. Diese Bindungen fixieren Atome, was es unglaublich schwierig macht, dass sie diffundieren, was der Mechanismus ist, der für das Festphasen-Sintern benötigt wird.

Niedrige Selbstdiffusionsraten

Aufgrund dieser starken Bindungen weisen solche Materialien sehr niedrige Selbstdiffusionsraten auf. Dieser inhärente Widerstand gegen atomare Bewegung bedeutet, dass extrem hohe Temperaturen erforderlich sind, um die Verdichtung zu erzwingen, und selbst dann kann es schwierig sein, volle Dichte zu erreichen, was manchmal zu einer geringeren Bruchzähigkeit führt.

Fortschrittliche Lösungen

Um diese Probleme zu überwinden, verwenden Ingenieure Strategien wie das Hinzufügen von Verstärkungsfasern zur Herstellung von Verbundwerkstoffen. Sie setzen auch fortschrittliche Verfahren wie das Spark Plasma Sintering (SPS) ein, das einen elektrischen Strom verwendet, um das Material schnell zu erhitzen, wodurch eine hohe Dichte bei relativ niedrigeren Temperaturen und in viel kürzerer Zeit erreicht wird.

Anpassung des Prozesses an das Material

Die Wahl der Sintermethode wird durch die Eigenschaften der Keramik und die Leistungsanforderungen der endgültigen Komponente bestimmt.

- Wenn Ihr Material relativ leicht zu verdichten ist (z. B. Aluminiumoxid): Standard-Festphasen-Sintern ist der direkteste und effektivste Weg zu einem dichten Endprodukt.

- Wenn Ihr Material sehr schwer zu verdichten ist (z. B. Siliziumkarbid): Flüssigphasen-Sintern ist oft notwendig, um die Partikelumlagerung zu erleichtern und effizient eine hohe Dichte zu erreichen.

- Wenn Ihr Ziel maximale Leistung von einer Ultrahochtemperaturkeramik ist: Fortschrittliche Techniken wie Verbundverstärkung oder Spark Plasma Sintering sind erforderlich, um die inhärenten Materialbeschränkungen zu überwinden.

Letztendlich ist Sintern die wesentliche Kunst, loses Pulver in einen präzise konstruierten, hochleistungsfähigen Feststoff umzuwandeln.

Zusammenfassungstabelle:

| Sintertyp | Schlüsselmechanismus | Gängige Keramikbeispiele |

|---|---|---|

| Festphasen-Sintern | Atomare Diffusion im festen Zustand | Aluminiumoxid, Zirkonoxid |

| Flüssigphasen-Sintern | Additive schmelzen zu einer flüssigen Phase | Siliziumnitrid, Siliziumkarbid |

| Fortschrittlich (z. B. SPS) | Elektrischer Strom für schnelles Erhitzen | Ultrahochtemperaturkeramiken |

Bereit für überragende Materialleistung?

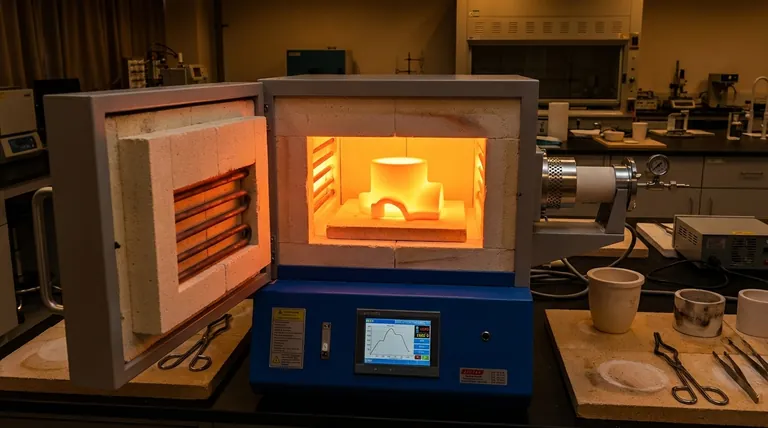

Die präzise thermische Kontrolle, die für ein erfolgreiches Sintern von Keramik erforderlich ist, ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte, die für anspruchsvolle Prozesse wie das Hochtemperatur-Sintern entwickelt wurden. Ob Sie mit Aluminiumoxid, Siliziumkarbid oder fortschrittlichen Verbundwerkstoffen arbeiten, unsere Lösungen bieten die gleichmäßige Erwärmung und Temperaturstabilität, die Sie benötigen, um Ihre Keramikpulver in dichte, zuverlässige Komponenten umzuwandeln.

Lassen Sie uns besprechen, wie unsere Sinterexpertise Ihre Forschung und Entwicklung oder Produktion verbessern kann. Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor