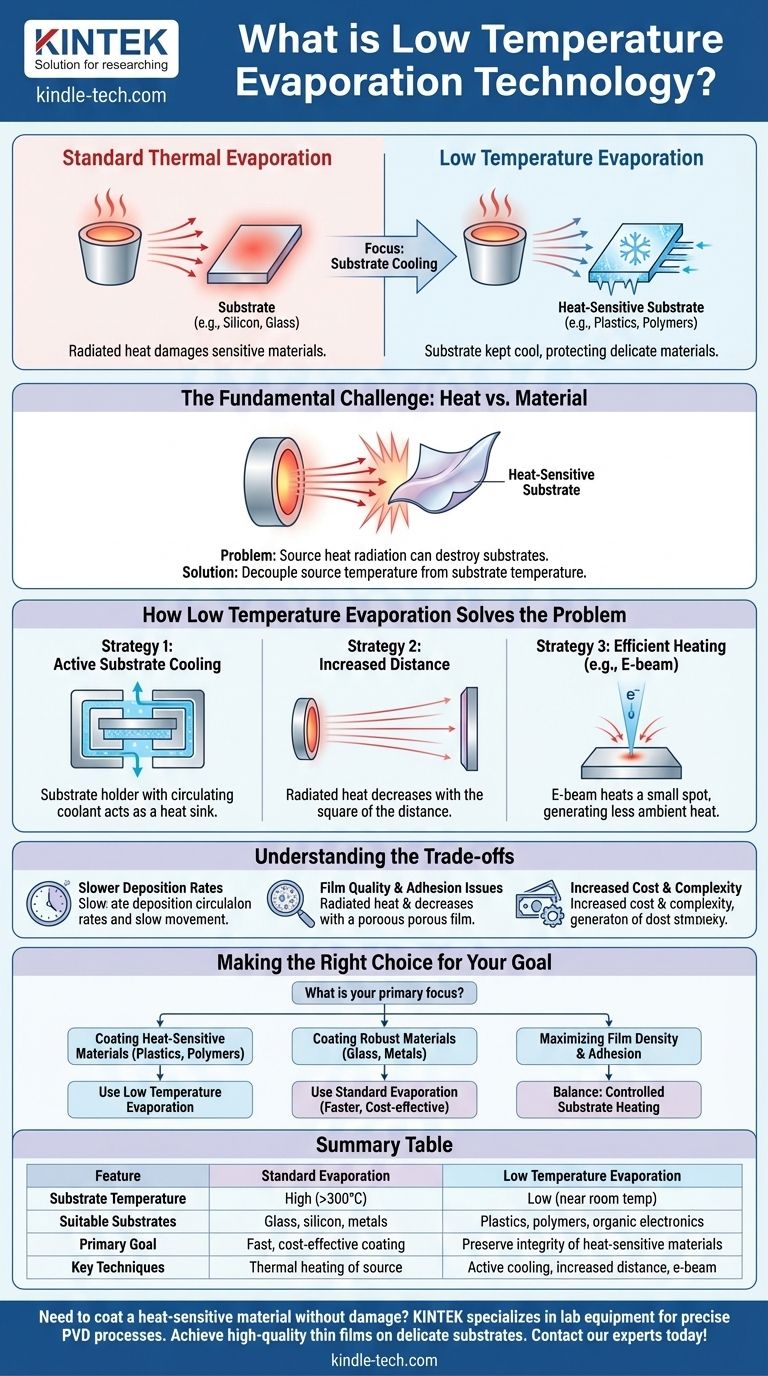

Im Kern ist die Niedertemperatur-Verdampfung eine Kategorie von PVD-Prozessen (Physical Vapor Deposition), die entwickelt wurde, um eine dünne Schicht auf einer Oberfläche abzuscheiden, während die Temperatur des Substrats minimal gehalten wird. Im Gegensatz zur Standard-Thermaldampfabscheidung, bei der die von der Quelle abgestrahlte Wärme empfindliche Materialien leicht beschädigen kann, konzentrieren sich diese Techniken darauf, die Wärmeübertragung auf das zu beschichtende Objekt zu minimieren. Dies ermöglicht die erfolgreiche Beschichtung von Materialien wie Kunststoffen, Polymeren und organischen Elektronikbauteilen, die hohen Temperaturen nicht standhalten.

Die zentrale Herausforderung der Verdampfung besteht darin, dass man ein Quellmaterial erhitzen muss, bis es verdampft, dieser Prozess jedoch erhebliche Wärme abstrahlt, die genau das Substrat zerstören kann, das man beschichten möchte. Die Niedertemperatur-Verdampfung löst dieses Problem, indem sie sich darauf konzentriert, das Substrat kühl zu halten, nicht indem sie die Quelle kalt macht.

Die grundlegende Herausforderung: Hitze gegen Material

Um den Wert der Niedertemperatur-Verdampfung zu verstehen, müssen wir zunächst den inhärenten Konflikt im Standardprozess verstehen.

Wie die Standardverdampfung funktioniert

Bei jedem PVD-Verdampfungsprozess wird ein Quellmaterial (wie Aluminium oder Gold) in eine Hochvakuumkammer gegeben. Dieses Material wird dann erhitzt, bis seine Atome oder Moleküle genügend Energie erhalten, um in die Gasphase überzugehen. Diese verdampften Partikel bewegen sich geradlinig durch das Vakuum, bis sie auf dem kühleren Substrat kondensieren und einen dünnen Film bilden.

Das Problem der abgestrahlten Wärme

Das Quellmaterial muss eine sehr hohe Temperatur erreichen, um einen ausreichenden Dampfdruck für einen effizienten Beschichtungsprozess zu erzeugen. Diese intensiv heiße Quelle wirkt wie ein Strahler und sendet thermische Energie in die gesamte Kammer aus. Ein Substrat, das in Sichtlinie dieser Quelle platziert wird, absorbiert diese Energie und erwärmt sich, oft auf mehrere hundert Grad Celsius. Dies ist kein Problem für robuste Substrate wie Siliziumwafer oder Glas, aber für wärmeempfindliche Materialien ist es katastrophal.

Wie die Niedertemperatur-Verdampfung das Problem löst

Die Niedertemperatur-Verdampfung ist keine einzelne Technologie, sondern eine Sammlung von Strategien, die darauf abzielen, diesen Wärmetransfer zu steuern. Das Ziel ist immer dasselbe: die Substrattemperatur niedrig zu halten, während die Quelle heiß genug bleibt, um zu verdampfen.

Es geht um das Substrat, nicht um die Quelle

Dies ist das wichtigste Konzept, das es zu verstehen gilt. Man kann keine Verdampfung mit einer „kalten“ Quelle durchführen. Die Innovation liegt darin, die Quellentemperatur von der Substrattemperatur zu entkoppeln.

Strategie 1: Aktive Substratkühlung

Die direkteste Methode besteht darin, die Wärme aktiv vom Substrat abzuleiten, während die Abscheidung erfolgt. Dies geschieht typischerweise mithilfe eines speziellen Substrathalters oder „Spannfutters“, das Kanäle für ein Kühlmittel wie gekühltes Wasser zum Zirkulieren aufweist. Dies wirkt als Kühlkörper, zieht thermische Energie vom Substrat weg und verhindert dessen Überhitzung.

Strategie 2: Erhöhung des Abstands zwischen Quelle und Substrat

Die Intensität der abgestrahlten Wärme nimmt mit dem Quadrat der Entfernung ab. Durch einfaches Entfernen des Substrats von der Verdampfungsquelle wird die Menge der absorbierten thermischen Energie erheblich reduziert. Dies ist eine einfache, aber effektive Methode, um die Gleichgewichtstemperatur des Substrats während der Abscheidung zu senken.

Strategie 3: Effizientere Heizmethoden

Anstatt einen großen Tiegel voller Quellmaterial (ein „Boot“) zu erhitzen, verwenden Techniken wie die Elektronenstrahlverdampfung (E-Beam) einen energiereichen Elektronenstrahl, um einen sehr kleinen Punkt auf dem Quellmaterial zu erhitzen. Dies ist weitaus energieeffizienter und erzeugt weniger Umgebungsstrahlungswärme, was zu einer niedrigeren Gesamttemperatur des Substrats beiträgt.

Die Kompromisse verstehen

Der Einsatz dieser Strategien führt zu neuen Überlegungen und ist nicht immer der beste Ansatz für jede Anwendung.

Langsamere Abscheidungsraten

Die Vergrößerung des Abstands zwischen Quelle und Substrat reduziert nicht nur die Wärme, sondern auch die Menge an Material, die pro Sekunde auf dem Substrat ankommt. Dies führt direkt zu langsameren Abscheidungsraten und längeren Prozesszeiten.

Filmqualität und Haftung

Manchmal ist eine mäßig erhöhte Substrattemperatur vorteilhaft. Sie kann den abgeschiedenen Atomen mehr Oberflächenmobilität verleihen, wodurch sie sich zu einem dichteren, geordneteren und besser haftenden Film anordnen können. Eine aggressive Kühlung des Substrats kann manchmal zu einem poröseren Film mit geringerer Haftung führen, ein Kompromiss, der gemanagt werden muss.

Erhöhte Kosten und Komplexität

Einfache thermische Verdampfer sind die kostengünstigsten PVD-Systeme. Das Hinzufügen aktiver Kühlsysteme, größerer Kammern zur Aufnahme längerer Wurfweiten oder hochentwickelter E-Beam-Quellen erhöht die Kosten, die Komplexität und die Wartungsanforderungen des Systems erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Anwendung von Niedertemperatur-Verdampfungstechniken hängt vollständig von der Art Ihres Substrats und den gewünschten Eigenschaften Ihres Films ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt (wie Kunststoffe, Polymere oder organische Elektronik): Die Niedertemperatur-Verdampfung ist nicht verhandelbar und unerlässlich, um Schäden am Substrat zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung robuster Materialien liegt (wie Glas, Silizium oder Metalle): Die Standardverdampfung ist oft schneller und kostengünstiger, da die moderate Hitzeeinwirkung kein Problem darstellt und die Filmqualität sogar verbessern kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte und Haftung liegt: Möglicherweise müssen Sie ein Gleichgewicht finden und anstelle einer aggressiven Kühlung eine minimale, kontrollierte Erwärmung des Substrats anwenden.

Letztendlich ist die Kontrolle der Substrattemperatur eine entscheidende Variable, die die Verdampfung von einem brutalen Prozess in ein präzises Werkzeug verwandelt, das auf die Bedürfnisse Ihres Materials zugeschnitten ist.

Zusammenfassungstabelle:

| Merkmal | Standardverdampfung | Niedertemperatur-Verdampfung |

|---|---|---|

| Substrattemperatur | Hoch (kann >300°C betragen) | Niedrig (oft nahe Raumtemperatur) |

| Geeignete Substrate | Glas, Silizium, Metalle | Kunststoffe, Polymere, organische Elektronik |

| Hauptziel | Schnelle, kostengünstige Beschichtung | Erhaltung der Integrität wärmeempfindlicher Materialien |

| Schlüsseltechniken | Thermische Erhitzung der Quelle | Aktive Kühlung, vergrößerter Abstand, E-Beam |

Müssen Sie ein wärmeempfindliches Material ohne Beschädigung beschichten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Unsere Expertise in der Niedertemperatur-Verdampfungstechnologie kann Ihnen helfen, qualitativ hochwertige Dünnschichten auf Kunststoffen, Polymeren und anderen empfindlichen Substraten zu erzielen. Lassen Sie uns Ihre Anwendung besprechen und die richtige Lösung für Ihr Labor finden. Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen