Im Kern ist das Magnetron-Sputtern eine hochentwickelte Vakuum-Beschichtungstechnik, die verwendet wird, um außergewöhnlich dünne, gleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Es funktioniert, indem ein Plasma erzeugt und ein Magnetfeld verwendet wird, um es in der Nähe eines Ausgangsmaterials, oder „Targets“, einzuschließen. Dieses konzentrierte Plasma bombardiert das Target und schleudert Atome aus, die dann zum Substrat wandern und dort kondensieren, wodurch die gewünschte Beschichtung Schicht für Schicht gebildet wird.

Die wesentliche Innovation des Magnetron-Sputterns ist die Verwendung eines Magnetfeldes. Dieses Feld fängt Elektronen in der Nähe des Targets ein und erhöht die Effizienz des Plasmas drastisch, was eine schnellere, kontrolliertere Abscheidung bei niedrigeren Temperaturen und Drücken als bei anderen Methoden ermöglicht.

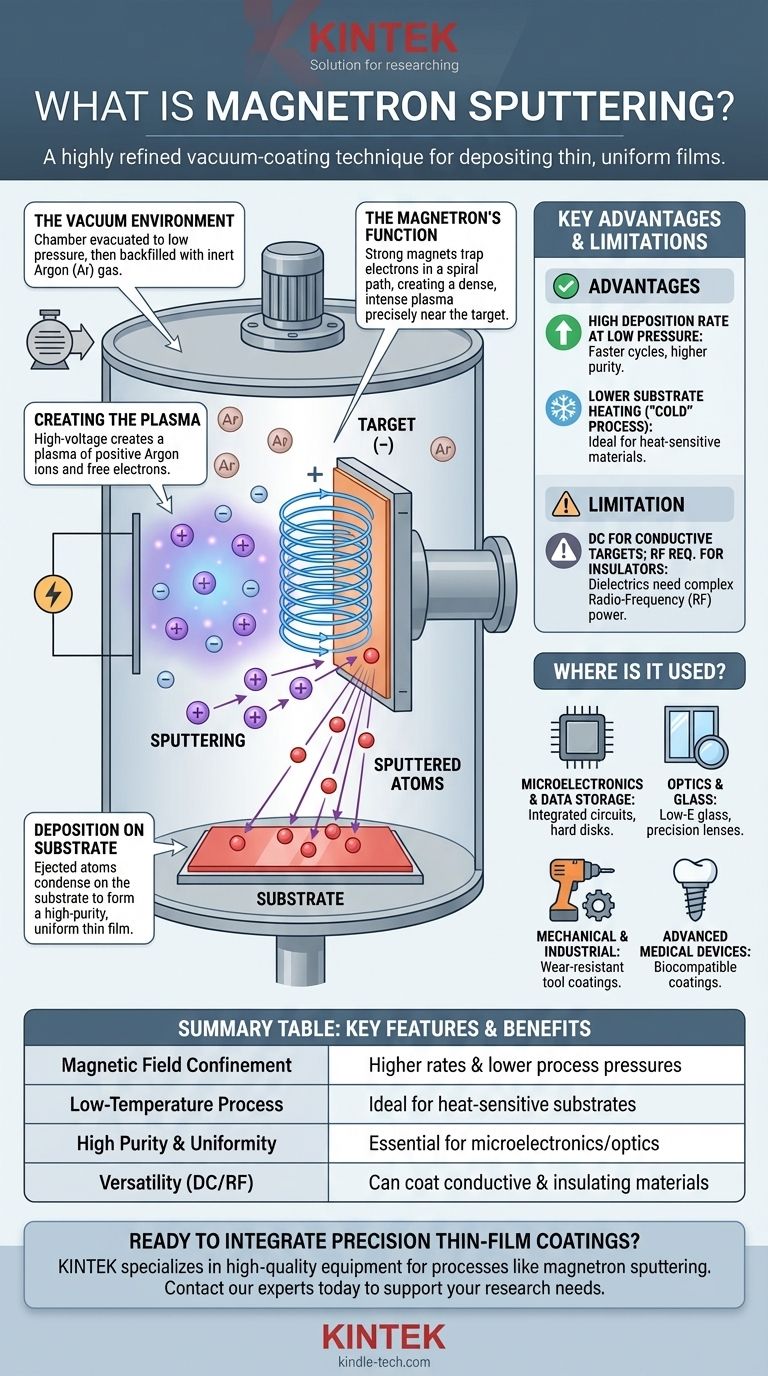

Wie Magnetron-Sputtern funktioniert: Eine Schritt-für-Schritt-Anleitung

Um zu verstehen, warum diese Methode so weit verbreitet ist, ist es am besten, sie in ihre Kernschritte zu zerlegen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt.

Die Vakuumumgebung: Die Bühne bereiten

Zuerst wird die Kammer auf einen sehr niedrigen Druck evakuiert. Anschließend wird sie mit einer kleinen, kontrollierten Menge eines Inertgases, meist Argon (Ar), befüllt. Diese makellose Niederdruckumgebung stellt sicher, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit unerwünschten Luftmolekülen zu kollidieren.

Plasmaerzeugung: Die Rolle der elektrischen Energie

Eine Hochspannungsversorgung wird zwischen zwei Elektroden angelegt. Das abzuscheidende Material, bekannt als Target, wird zur negativen Elektrode (Kathode) gemacht.

Dieses starke elektrische Feld energetisiert die Kammer und löst Elektronen von den Argon-Gasatomen. Dieser Prozess, Ionisation genannt, erzeugt eine leuchtende Mischung aus positiven Argon-Ionen und freien Elektronen, bekannt als Plasma.

Die kritische Funktion des Magnetrons: Konzentration des Beschusses

Dies ist der entscheidende Schritt, der den Prozess definiert. Eine Reihe starker Permanentmagnete, das Magnetron, wird hinter dem Target platziert.

Dieses Magnetfeld fängt die freien Elektronen ein und zwingt sie auf eine spiralförmige Bahn direkt vor der Oberfläche des Targets. Diese Elektronenfall erhöht die Wahrscheinlichkeit einer Kollision mit Argon-Gasatomen drastisch, wodurch ein viel dichteres, intensiveres Plasma genau dort entsteht, wo es am dringendsten benötigt wird.

Sputtern und Abscheidung: Vom Target zum Substrat

Die positiv geladenen Argon-Ionen in diesem dichten Plasma werden durch das elektrische Feld beschleunigt und prallen mit großer Kraft auf das negativ geladene Target.

Jeder Aufprall hat genug Energie, um ein oder mehrere Atome aus dem Targetmaterial herauszuschlagen oder zu „sputtern“. Diese ausgestoßenen Atome sind neutral und werden weder von den magnetischen noch von den elektrischen Feldern beeinflusst. Sie bewegen sich geradlinig, bis sie auf das Substrat (das zu beschichtende Teil) treffen, wo sie kondensieren und eine hochreine, gleichmäßige Dünnschicht bilden.

Verständnis der Kompromisse und Vorteile

Magnetron-Sputtern wird nicht zufällig eingesetzt; seine spezifischen Eigenschaften bieten erhebliche Vorteile, weisen aber auch gewisse Einschränkungen auf.

Hauptvorteil: Hohe Abscheidungsrate bei niedrigem Druck

Die Effizienz des Magnetrons bei der Plasmaerzeugung bedeutet, dass der Prozess im Vergleich zum einfachen Sputtern mit viel höheren Abscheidungsgeschwindigkeiten und niedrigeren Gasdrücken ablaufen kann. Dies führt zu schnelleren Produktionszyklen und reineren Schichten.

Hauptvorteil: Geringere Substratheizung

Da das Plasma so effektiv in der Nähe des Targets eingeschlossen ist, trifft weniger Streuenergie auf das Substrat. Dies macht das Magnetron-Sputtern zu einem „nicht-thermischen“ oder „kalten“ Prozess, ideal zum Beschichten wärmeempfindlicher Materialien wie Kunststoffe, Polymere und komplexe elektronische Geräte, ohne Schäden zu verursachen.

Die Einschränkung von DC- vs. RF-Sputtern

Die gebräuchlichste Form, das DC-Magnetron-Sputtern, verwendet eine Gleichstromversorgung. Dies funktioniert außergewöhnlich gut für elektrisch leitende Targets wie Metalle.

Ist das Targetmaterial jedoch ein elektrischer Isolator (ein Dielektrikum, wie z.B. eine Keramik), baut sich auf seiner Oberfläche eine positive Ladung auf, die die positiven Argon-Ionen abstößt und den Sputterprozess schnell zum Erliegen bringt. Für diese Materialien ist eine komplexere Methode unter Verwendung einer Hochfrequenz- (RF-) Stromversorgung erforderlich.

Wo wird Magnetron-Sputtern eingesetzt?

Die Präzision, Reinheit und Vielseitigkeit des Magnetron-Sputterns haben es zu einer Eckpfeilertechnologie in zahlreichen fortschrittlichen Industrien gemacht.

In der Mikroelektronik und Datenspeicherung

Die Halbleiterindustrie ist stark auf diese Methode angewiesen, um die dünnen metallischen Schichten abzuscheiden, die die Verdrahtung in integrierten Schaltkreisen bilden. Es war auch eine grundlegende Technologie bei der Herstellung von Computerfestplatten.

In Optik und Glas

Hochleistungsoptische Beschichtungen für Linsen, Spiegel und Filter werden oft mittels Magnetron-Sputtern aufgebracht. Es ist auch die primäre Methode zur Herstellung von modernem Low-Emissivity (Low-E) Glas für energieeffiziente Fenster, die eine transparente metallische Beschichtung besitzen, die Wärmestrahlung reflektiert.

In mechanischen und industriellen Anwendungen

Extrem harte und verschleißfeste Beschichtungen (wie Titannitrid) werden auf Schneidwerkzeuge, Bohrer und Motorkomponenten gesputtert, um deren Lebensdauer drastisch zu verlängern. Selbstschmierende Schichten können auch aufgetragen werden, um die Reibung in beweglichen Teilen zu reduzieren.

In fortschrittlichen medizinischen Geräten

Die Fähigkeit, reine, dichte und biokompatible Beschichtungen herzustellen, ist in der Medizin von entscheidender Bedeutung. Das Verfahren wird verwendet, um Zahn- und orthopädische Implantate zu beschichten, Abstoßungsschichten auf Geräte aufzubringen und Komponenten für die Angioplastie herzustellen.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl einer Abscheidungstechnologie hängt vollständig von den erforderlichen Eigenschaften der endgültigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Das Magnetron-Sputtern bietet die Präzision und Niedertemperaturabscheidung, die für die Herstellung komplexer integrierter Schaltkreise ohne Beschädigung der darunter liegenden Komponenten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen optischen Beschichtungen liegt: Diese Methode bietet eine außergewöhnliche Kontrolle über Schichtdicke und Gleichmäßigkeit, was für die Herstellung hochwertiger Filter, Spiegel und Funktionsgläser entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf langlebigen mechanischen Oberflächen liegt: Es ist der Industriestandard für das Aufbringen harter, verschleißfester oder reibungsarmer Schichten auf Werkzeuge und Industriekomponenten zur Verbesserung der Leistung.

- Wenn Ihr Hauptaugenmerk auf biokompatiblen medizinischen Implantaten liegt: Der Prozess erzeugt reine, dichte Beschichtungen, die die Sicherheit und Leistung von Geräten verbessern, die für den Einsatz im menschlichen Körper bestimmt sind.

Letztendlich bietet das Magnetron-Sputtern ein unvergleichliches Maß an Kontrolle auf atomarer Ebene, was es zu einem unverzichtbaren Werkzeug für die moderne Hochtechnologiefertigung macht.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Magnetfeld-Einschluss | Höhere Abscheidungsraten & niedrigere Prozessdrücke |

| Niedertemperaturprozess | Ideal für wärmeempfindliche Substrate wie Kunststoffe |

| Hohe Reinheit & Gleichmäßigkeit | Wesentliche Bedeutung für Mikroelektronik und optische Beschichtungen |

| Vielseitigkeit (DC/RF) | Kann sowohl leitende als auch isolierende Materialien beschichten |

Bereit, Präzisions-Dünnschichtbeschichtungen in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse wie das Magnetron-Sputtern. Egal, ob Sie Mikroelektronik, optische Komponenten oder medizinische Geräte entwickeln, unsere Lösungen gewährleisten die Reinheit und Gleichmäßigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens