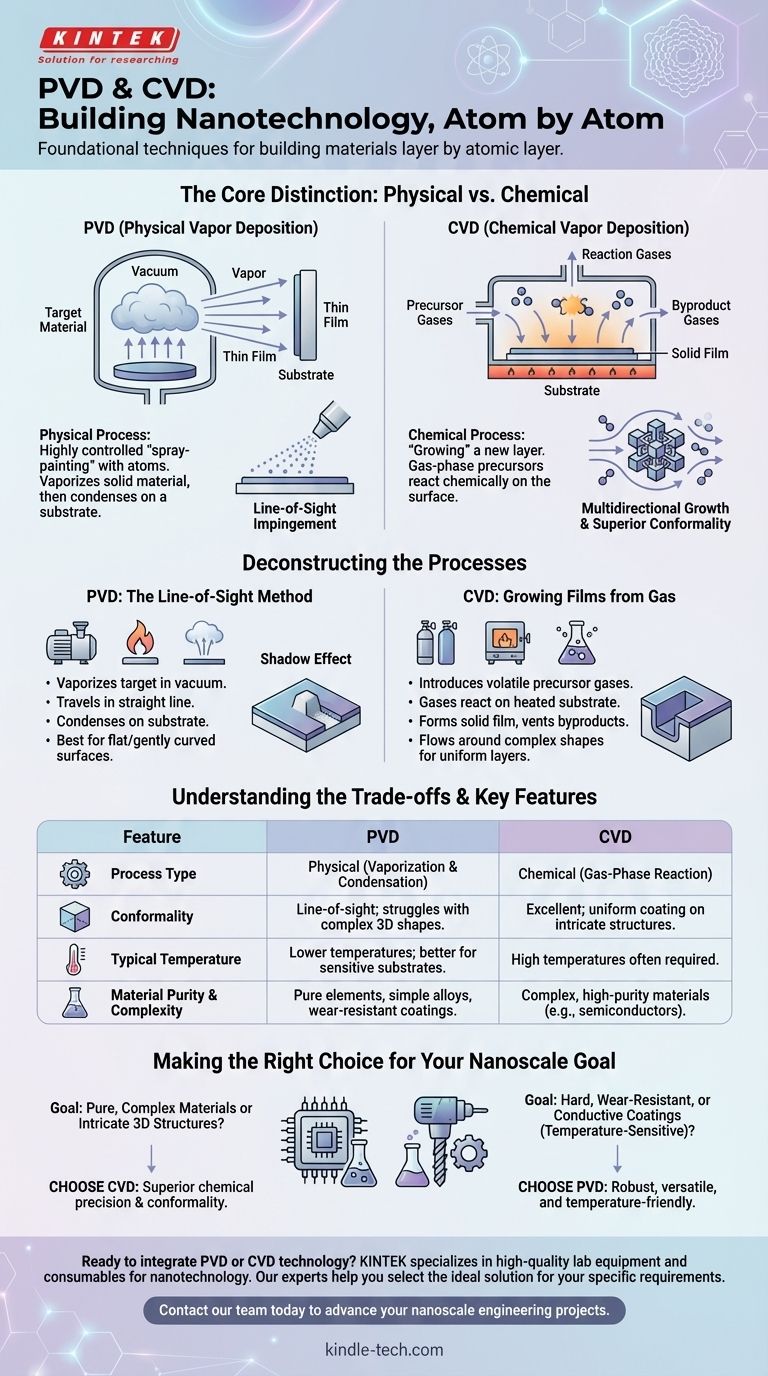

Im Mittelpunkt der Nanotechnologie steht die Fähigkeit, Materialien Schicht für Schicht atomar aufzubauen. Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD) sind zwei grundlegende Techniken, um dies zu erreichen. PVD ist ein physikalischer Prozess, der einen dünnen Film abscheidet, indem ein festes Material verdampft und auf einem Substrat kondensiert wird, während CVD ein chemischer Prozess ist, der gasförmige Vorläufer verwendet, um zu reagieren und einen festen Film direkt auf der Oberfläche des Substrats zu bilden.

Der Kernunterschied ist einfach: PVD ist wie ein hochkontrolliertes „Sprühen“ mit Atomen, bei dem ein physikalisches Material in einer Linie wandert, um eine Oberfläche zu beschichten. CVD ist eher wie das „Wachsen“ einer neuen Schicht, bei der Gase chemisch auf der Oberfläche reagieren, um einen festen Film von Grund auf neu zu erzeugen.

Die Prozesse entschlüsseln: Physikalisch vs. Chemisch

Um ihre Rolle in der Nanotechnologie wirklich zu verstehen, müssen Sie ihre grundlegend unterschiedlichen Mechanismen begreifen. Der eine ist ein Transportprozess, der andere ein Schaffungsprozess.

Physical Vapor Deposition (PVD): Die Sichtlinienmethode

PVD ist ein rein physikalischer Prozess, bei dem keine chemischen Reaktionen stattfinden. Der Prozess beinhaltet das Verdampfen eines Ausgangsmaterials (des „Targets“) in einer Vakuumkammer.

Dieser Dampf bewegt sich dann in einer geraden Linie und kondensiert auf dem Zielobjekt, dem sogenannten Substrat. Stellen Sie es sich wie ein mikroskopisches Sandstrahlgerät in umgekehrter Richtung vor.

Da der Dampf in einer geraden Linie wandert, wird PVD als Sichtlinien-Aufpralltechnik betrachtet. Dies ist hochwirksam für die Beschichtung von flachen oder leicht gekrümmten Oberflächen.

Chemical Vapor Deposition (CVD): Filme aus Gas wachsen lassen

CVD ist im Grunde ein chemischer Prozess. Er beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer, die das beheizte Substrat enthält.

Diese Gase zersetzen sich und reagieren auf der heißen Substratoberfläche, wobei eine chemische Veränderung stattfindet, die einen neuen, festen Dünnfilm bildet. Die Nebenproduktgase werden dann abgeleitet.

Im Gegensatz zu PVD können die Gase bei CVD um komplexe Formen strömen, was es zu einem multidirektionalen Prozess macht. Dies ermöglicht die Erzeugung hochgleichmäßiger Schichten auf komplizierten Strukturen.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD ist niemals willkürlich; sie wird durch die spezifischen Materialanforderungen, die Eigenschaften des Substrats und das gewünschte Ergebnis bestimmt.

Konformität und Abdeckung

Die multidirektionale, gasbasierte Natur von CVD verleiht ihm eine überlegene Konformität. Das bedeutet, dass es einen perfekt gleichmäßigen Film über komplexe, dreidimensionale Nanostrukturen ohne Schatten oder dünne Stellen abscheiden kann.

Die Sichtliniennatur von PVD hat Schwierigkeiten mit komplexen Geometrien. Hervorstehende Merkmale können den Dampfstrom blockieren und „Schatten“ erzeugen, wo die Beschichtung dünner oder nicht vorhanden ist.

Prozesstemperatur und Substratkompatibilität

CVD erfordert oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche einzuleiten. Diese Hitze kann empfindliche Materialien wie Kunststoffe oder bereits vorhandene elektronische Komponenten beschädigen.

Viele PVD-Prozesse können bei viel niedrigeren Temperaturen durchgeführt werden. Dies macht PVD für eine breitere Palette von Substraten geeignet, die der thermischen Belastung von CVD nicht standhalten können.

Materialreinheit und Komplexität

CVD zeichnet sich durch die Herstellung außergewöhnlich reiner und komplexer Materialien aus, wie intermetallische Oxide oder mehrkomponentige Hybridstrukturen. Die Präzision der chemischen Reaktionen ermöglicht eine feine Kontrolle über die Zusammensetzung und Kristallstruktur des Films.

PVD ist im Allgemeinen eine einfachere Methode zur Abscheidung reiner Elemente oder einfacher Legierungen. Obwohl es für viele Anwendungen hervorragend geeignet ist, ist das Erreichen der komplexen Stöchiometrie, die mit CVD möglich ist, anspruchsvoller.

Die richtige Wahl für Ihr Nanomaßstab-Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg jeder nanotechnologischen Anwendung, von der Nanoelektronik bis zu Schutzbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, komplexer Halbleitermaterialien oder der gleichmäßigen Beschichtung komplizierter 3D-Strukturen liegt: CVD ist aufgrund seiner chemischen Präzision und hervorragenden Konformität oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer harten, verschleißfesten oder leitfähigen Beschichtung auf eine Oberfläche liegt, insbesondere auf eine temperaturempfindliche: PVD bietet eine robuste, vielseitige und oft direktere Lösung.

Das Verständnis dieses grundlegenden Unterschieds zwischen physikalischer Abscheidung und chemischem Wachstum ist der erste Schritt zur Materialentwicklung im atomaren Maßstab.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung & Kondensation) | Chemisch (Gasphasenreaktion) |

| Konformität | Sichtlinie; Schwierigkeiten bei komplexen 3D-Formen | Exzellent; gleichmäßige Beschichtung auf komplizierten Strukturen |

| Typische Temperatur | Niedrigere Temperaturen; besser für empfindliche Substrate | Oft hohe Temperaturen erforderlich |

| Am besten geeignet für | Reine Elemente, einfache Legierungen, verschleißfeste Beschichtungen | Komplexe, hochreine Materialien (z.B. Halbleiter) |

Bereit, PVD- oder CVD-Technologie in Ihr Labor zu integrieren?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für Ihre Forschungs- oder Produktionsergebnisse. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für nanotechnologische Anwendungen. Unsere Experten können Ihnen helfen, die ideale PVD- oder CVD-Lösung zu wählen, die Ihren spezifischen Anforderungen an Materialreinheit, Substratkompatibilität und Beschichtungsleistung entspricht.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte im Bereich der Nanotechnik voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode