Im Wesentlichen ist Sputtern ein physikalisches Abscheidungsverfahren, das verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten zu erzeugen. Im Gegensatz zu Methoden, die ein Ausgangsmaterial schmelzen, schlägt das Sputtern Atome physikalisch von einem festen „Target“ ab, indem es einen hochenergetischen Ionenbeschuss in einem Vakuum verwendet. Diese ausgestoßenen Atome wandern dann und lagern sich auf einer Komponente ab, wodurch die gewünschte Beschichtung Atom für Atom aufgebaut wird.

Sputtern ist am besten nicht als Schmelzprozess zu verstehen, sondern als ein mikroskopisches Spiel des „atomaren Billards“. Es nutzt den Impuls von energetisierten Gasionen, um präzise Material vom Ausgangsmaterial abzutragen und bietet eine kontrollierte Möglichkeit, hochwertige Schichten mit ausgezeichneter Haftung und Reinheit aufzubauen.

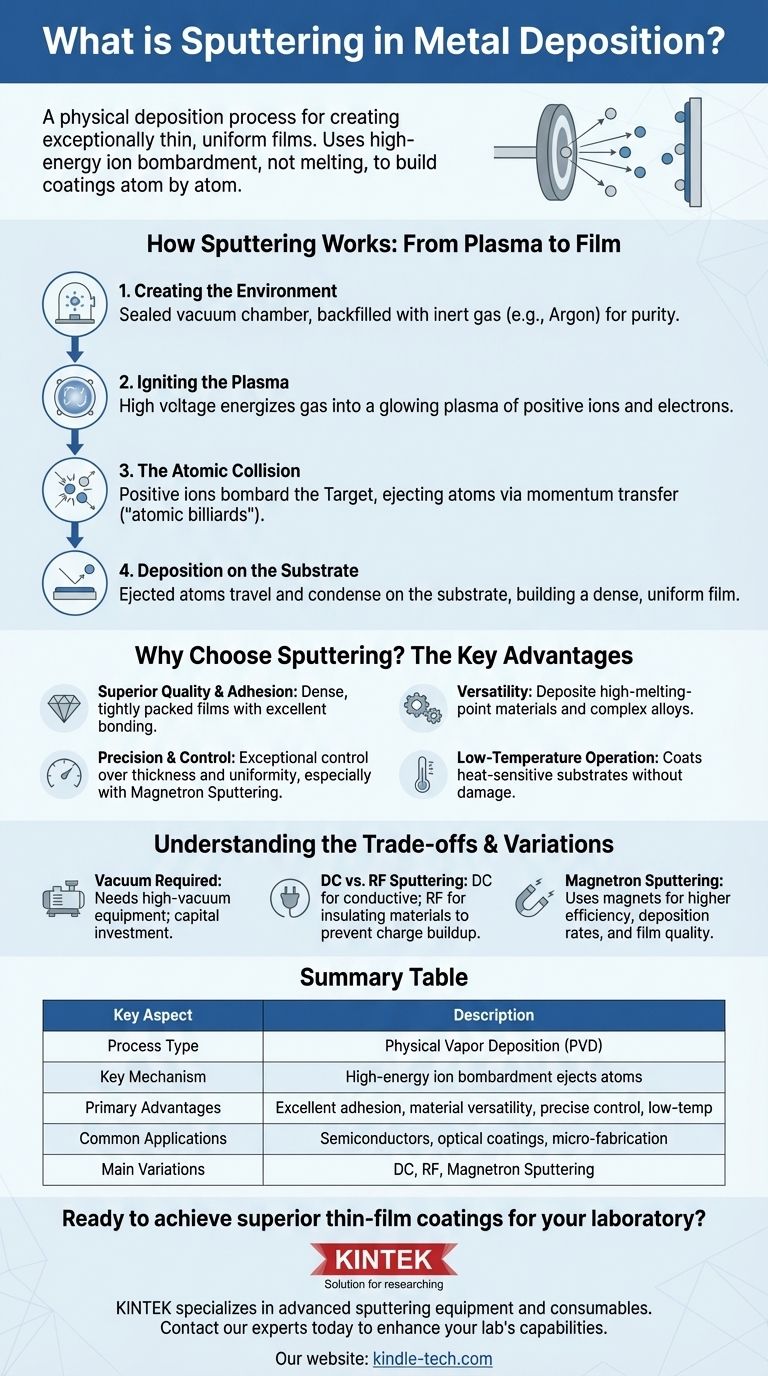

Wie Sputtern funktioniert: Vom Plasma zum Film

Die Sputterabscheidung ist eine Art der physikalischen Gasphasenabscheidung (PVD), die auf einer gut kontrollierten Abfolge physikalischer Ereignisse beruht und nicht auf chemischen Reaktionen oder thermischer Verdampfung.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Diese Kammer wird zuerst evakuiert und dann mit einer kleinen, kontrollierten Menge eines inerten Gases, meist Argon (Ar), wieder befüllt.

Dieses inerte Gas ist entscheidend, da es nicht chemisch mit dem Targetmaterial oder dem Substrat reagiert und so die Reinheit des Endfilms gewährleistet.

Schritt 2: Zündung des Plasmas

In der Kammer wird eine Hochspannung angelegt, die das inerte Gas energetisiert und in ein Plasma umwandelt.

Ein Plasma ist ein Materiezustand, in dem Gasatome in positive Ionen und freie Elektronen zerlegt werden, wodurch eine energetisierte, leuchtende Wolke entsteht.

Schritt 3: Die atomare Kollision

Die positiv geladenen Gasionen aus dem Plasma werden durch ein elektrisches Feld beschleunigt und prallen auf die Oberfläche des Targets, das das Ausgangsmaterial für die Beschichtung ist.

Wenn die Energie dieser bombardierenden Ionen hoch genug ist, übertragen sie ihren Impuls auf die Targetatome, lösen sie und stoßen sie in die Vakuumkammer aus. Dieser Atomausstoß ist der „Sputtereffekt“.

Schritt 4: Abscheidung auf dem Substrat

Die freigesetzten Atome vom Target wandern durch die Vakuumkammer, bis sie auf die Oberfläche des zu beschichtenden Teils, das sogenannte Substrat, treffen.

Beim Aufprall haften diese Atome an und kondensieren, wodurch allmählich eine dünne, dichte und sehr gleichmäßige Schicht aufgebaut wird. Ein Shutter wird oft verwendet, um den Beginn und das Ende der Abscheidung präzise zu steuern.

Warum Sputtern wählen? Die wichtigsten Vorteile

Sputtern ist eine dominierende Technik in vielen High-Tech-Industrien aufgrund der einzigartigen Eigenschaften der von ihr erzeugten Schichten.

Überragende Filmqualität und Haftung

Da die gesputterten Atome mit erheblicher Energie auf dem Substrat ankommen, bilden sie eine sehr dichte und fest gepackte Schicht. Dies führt zu Beschichtungen mit extrem starker Haftung am Substrat.

Vielseitigkeit bei Materialien

Sputtern beruht nicht auf dem Schmelzen des Ausgangsmaterials. Dies macht es ideal für die Abscheidung von Materialien mit extrem hohen Schmelzpunkten, wie Kohlenstoff oder Silizium, sowie komplexen Legierungen, deren Zusammensetzung erhalten bleiben muss.

Präzision und Kontrolle

Moderne Sputtersysteme, insbesondere das Magnetronsputtern, bieten eine außergewöhnliche Kontrolle über Schichtdicke, Gleichmäßigkeit und Zusammensetzung. Diese Präzision ist entscheidend für optische Beschichtungen, Halbleiter und andere Mikrobearbeitungsprozesse.

Niedertemperaturbetrieb

Der Sputterprozess kann bei relativ niedrigen Temperaturen durchgeführt werden. Dies ermöglicht die Beschichtung wärmeempfindlicher Substrate, wie Kunststoffe, ohne Schäden zu verursachen.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist Sputtern ein komplexer Prozess mit spezifischen Anforderungen und Variationen, die für verschiedene Anwendungen geeignet sind.

Die Notwendigkeit eines Vakuums

Sputtern erfordert Hochvakuumanlagen, was eine erhebliche Kapitalinvestition darstellt. Der Prozess kann nicht in einer Standardatmosphäre durchgeführt werden.

DC- vs. RF-Sputtern

Die Art der verwendeten Stromquelle definiert die Leistungsfähigkeit des Systems. Das Gleichstrom-Sputtern (DC) ist effektiv für elektrisch leitende Targetmaterialien. Für isolierende Materialien ist eine Hochfrequenzquelle (RF) erforderlich, um eine Ladungsansammlung auf der Targetoberfläche zu verhindern, die den Prozess sonst stoppen würde.

Die Rolle des Magnetron-Sputterns

Das Magnetron-Sputtern ist eine fortschrittliche Form der Technik, die leistungsstarke Magnete hinter dem Target verwendet. Diese Magnete fangen Elektronen nahe der Targetoberfläche ein, wodurch die Effizienz der Gasionisation dramatisch erhöht wird. Dies führt zu viel höheren Abscheidungsraten und einer besseren Filmqualität, was es zum Standard für die meisten industriellen Anwendungen macht.

Wann ist Sputtern die richtige Wahl?

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den erforderlichen Eigenschaften des Endfilms und dem verwendeten Material ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen und starker Haftung liegt: Sputtern zeichnet sich durch die Erzeugung dichter, gut haftender Beschichtungen aus, die mit anderen Methoden schwer zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Materialien liegt: Die nicht-thermische Natur des Sputterns bewahrt die ursprüngliche Zusammensetzung des Materials perfekt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer, flacher Oberflächen mit extremer Gleichmäßigkeit liegt: Das Magnetron-Sputtern ist eine der zuverlässigsten und kostengünstigsten Industriemethoden für diese Aufgabe.

Letztendlich bietet Sputtern ein unübertroffenes Maß an atomarer Kontrolle für die Entwicklung fortschrittlicher Materialoberflächen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessart | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselmechanismus | Hochenergetischer Ionenbeschuss stößt Atome vom Targetmaterial ab |

| Hauptvorteile | Ausgezeichnete Haftung, Materialvielseitigkeit, präzise Kontrolle, Niedertemperaturbetrieb |

| Gängige Anwendungen | Halbleiter, optische Beschichtungen, Mikrofabrikation, wärmeempfindliche Substrate |

| Hauptvarianten | DC-Sputtern (leitende Materialien), RF-Sputtern (isolierende Materialien), Magnetron-Sputtern (hohe Effizienz) |

Bereit, überlegene Dünnschichtbeschichtungen für Ihr Labor zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien und hilft Laboren, präzise, hochwertige Metallabscheidungen zu erzielen. Egal, ob Sie mit Halbleitern, optischen Beschichtungen oder wärmeempfindlichen Materialien arbeiten, unsere Lösungen liefern die außergewöhnliche Haftung, Reinheit und Gleichmäßigkeit, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme die Fähigkeiten Ihres Labors verbessern und Ihre Materialwissenschaftsprojekte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Welche Methode wird für die Dünnschichtabscheidung verwendet? Ein Leitfaden zu PVD- vs. CVD-Techniken

- Was ist der Vorteil der Sputterabscheidung von dünnen Schichten? Überlegene Haftung & Vielseitigkeit für hochwertige Schichten

- Was sind die Vorteile und Eigenschaften von Beschichtungen, die durch chemische Gasphasenabscheidung (CVD) hergestellt werden?

- Wie trägt ein Mehrzonen-Heizsystem zur LP-CVD bei? Beherrschen der Temperaturuniformität für Filmqualität

- Wie erfolgt die Abscheidung beim DC-Sputtern? Beherrschen Sie den kinetischen Prozess für überlegene Dünnschichten

- Was ist das Sputterverfahren? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Welche Materialien werden bei LPCVD verwendet? Erreichen Sie hochreine Polysilizium-, Siliziumnitrid- und Oxidfilme

- Was ist der Mechanismus des Kohlenstoffnanoröhrchenwachstums mittels CVD? Kontrollierte Synthese für fortschrittliche Materialien freischalten