Im Wesentlichen ist Sputtern ein physikalisches Verfahren zur Herstellung ultra-dünner Materialschichten auf einer Oberfläche. Es funktioniert, indem ein Ausgangsmaterial, das als „Target“ bezeichnet wird, mit energiereichen Ionen in einer Vakuumkammer beschossen wird. Dieser atomare Beschuss schlägt physikalisch Atome aus dem Target heraus oder „sputtert“ sie ab, woraufhin diese zu einem nahegelegenen Objekt, dem „Substrat“, wandern und sich dort ablagern, um die gewünschte Dünnschicht zu bilden.

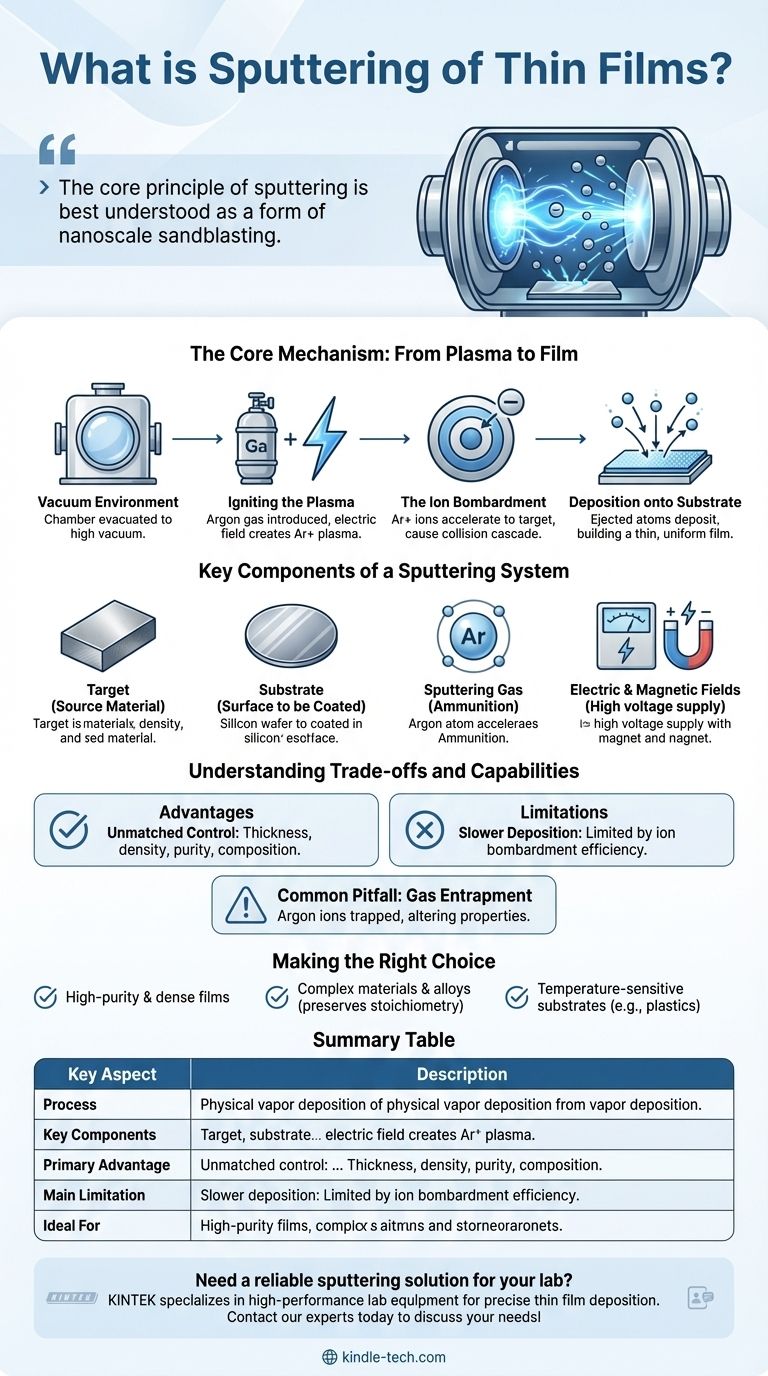

Das Kernprinzip des Sputterns lässt sich am besten als eine Form des nanoskaligen Sandstrahlens verstehen. Anstelle von Sand werden ionisierte Gaspartikel verwendet, um präzise Atome von einem Ausgangsmaterial abzutragen, die dann eine andere Oberfläche mit außergewöhnlicher Kontrolle über die Eigenschaften der endgültigen Schicht neu beschichten.

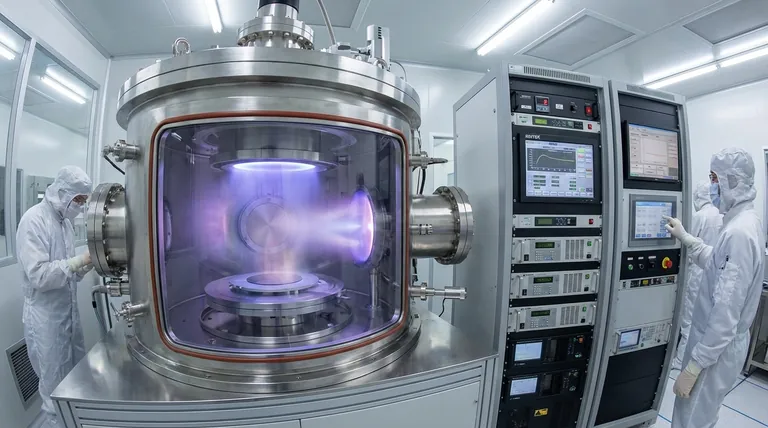

Der Kernmechanismus: Von Plasma zu Schicht

Um das Sputtern zu verstehen, zerlegt man den Prozess am besten in seine grundlegenden Stufen, die alle in einer kontrollierten VakUumumgebung stattfinden.

Die Vakuumumgebung

Zuerst werden sowohl das Target (das Ausgangsmaterial) als auch das Substrat (die zu beschichtende Oberfläche) in einer Hochvakuumkammer platziert. Dieses Vakuum ist entscheidend, da es andere Gasmoleküle entfernt, die die Schicht verunreinigen oder den Prozess stören könnten.

Das Plasma zünden

Eine kleine, kontrollierte Menge eines Edelgases, fast immer Argon, wird in die Kammer eingeführt. Anschließend wird ein elektrisches Feld angelegt, das Elektronen von den Argonatomen trennt. Dadurch entsteht ein leuchtender, energetisierter Materiezustand, das sogenannte Plasma, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Der Ionenbeschuss

Das Target-Material erhält eine starke negative elektrische Ladung, wodurch es zur Kathode wird. Die positiv geladenen Argonionen im Plasma werden auf natürliche Weise und mit großer Kraft auf dieses negativ geladene Target beschleunigt.

Diese Ionen treffen mit erheblicher kinetischer Energie auf die Target-Oberfläche. Dieser Aufprall löst eine Reihe von atomaren Kollisionen innerhalb des Target-Materials aus, bekannt als Kollisionskaskade.

Abscheidung auf dem Substrat

Wenn diese Kollisionskaskaden die Oberfläche des Targets erreichen, übertragen sie genügend Energie, um einzelne Target-Atome auszustoßen. Diese gesputterten Atome wandern durch die Vakuumkammer und landen auf dem Substrat.

Im Laufe der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden eine dünne, gleichmäßige und hochkontrollierte Schicht auf der Oberfläche des Substrats.

Schlüsselkomponenten eines Sputter-Systems

Obwohl sich die Systeme unterscheiden, basieren sie alle für ihre Funktion auf denselben Grundkomponenten.

Das Target (Ausgangsmaterial)

Dies ist ein Block oder eine Platte aus dem Material, das als Dünnschicht abgeschieden werden soll. Sputtern kann für eine breite Palette von Materialien verwendet werden, darunter reine Metalle, Legierungen und keramische Verbindungen.

Das Substrat (Die zu beschichtende Oberfläche)

Dies ist das Objekt, das die Beschichtung erhält. Substrate können alles sein, von Siliziumwafern und Glasplatten bis hin zu geformten Kunststoffen und medizinischen Implantaten.

Das Sputtergas (Die „Munition“)

Argon ist die Standardwahl, da es chemisch inert ist und unerwünschte Reaktionen verhindert, und weil es ein hohes Atomgewicht besitzt, was es effektiv macht, Target-Atome beim Aufprall zu lösen.

Die Rolle von elektrischen und magnetischen Feldern

Ein Hochspannungsnetzteil erzeugt das entscheidende elektrische Feld, das die Ionen beschleunigt. Viele moderne Systeme verwenden außerdem starke Magnete hinter dem Target in einer Konfiguration, die als Magnetronsputtern bekannt ist. Diese Magnete fangen Elektronen in der Nähe des Targets ein, was die Effizienz der Gasionisierung dramatisch erhöht und zu viel schnelleren Abscheideraten führt.

Verständnis der Kompromisse und Fähigkeiten

Sputtern ist eine leistungsstarke Technik, aber wie jeder Prozess bringt sie spezifische Vorteile und Einschränkungen mit sich, die sie für bestimmte Anwendungen gegenüber anderen prädestinieren.

Der Hauptvorteil: Unübertroffene Kontrolle

Sputtern bietet eine außergewöhnlich präzise Kontrolle über Dicke, Dichte, Reinheit und Zusammensetzung einer Schicht. Da das Target-Material Atom für Atom übertragen wird, ohne geschmolzen zu werden, können selbst komplexe Legierungen und Verbindungen abgeschieden werden, während ihre ursprünglichen chemischen Verhältnisse erhalten bleiben.

Die Haupteinschränkung: Langsamere Abscheidung

Im Vergleich zu thermischen Prozessen wie der Verdampfung, bei der ein Material einfach verdampft wird, ist Sputtern oft eine langsamere Abscheidungsmethode. Die Rate der Materialübertragung wird durch die Effizienz des Ionenbeschusses begrenzt.

Häufiger Fallstrick: Gas-Einschluss

In manchen Fällen können die zum Sputtern verwendeten Argonionen in der wachsenden Dünnschicht eingeschlossen oder eingeschlossen werden. Obwohl dies oft ein geringfügiges Problem ist, kann es die Eigenschaften der Schicht verändern und muss bei Hochreinheitsanwendungen kontrolliert werden.

Die richtige Wahl für Ihr Ziel treffen

Sputtern wird gewählt, wenn die Präzision und Qualität der Dünnschicht wichtiger sind als die Geschwindigkeit der Abscheidung.

- Wenn Ihr Hauptaugenmerk auf hochreinen und dichten Schichten liegt: Sputtern ist hervorragend, da der Prozess die Zusammensetzung des Target-Materials mit hoher Genauigkeit überträgt und die energetische Abscheidung eng gepackte Schichtstrukturen erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Materialien oder Legierungen liegt: Sputtern ist ideal, da es das Schmelzen des Ausgangsmaterials nicht erfordert und so die ursprüngliche Stöchiometrie (chemisches Verhältnis) der Verbindung bewahrt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate (wie Kunststoffe) liegt: Sputtern ist ein relativ Tieftemperaturprozess und somit eine überlegene Wahl für die Abscheidung von Hochleistungsfilmen auf Materialien, die keiner signifikanten Hitze standhalten.

Letztendlich ist Sputtern ein Eckpfeiler der modernen Fertigung und ermöglicht die präzise Konstruktion von Oberflächen für alles, von Halbleiterchips bis hin zu fortschrittlichen optischen Linsen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung mittels Ionenbeschuss in einem Vakuum. |

| Schlüsselkomponenten | Target (Ausgangsmaterial), Substrat (beschichtete Oberfläche), Argongas, elektrische/magnetische Felder. |

| Hauptvorteil | Unübertroffene Kontrolle über Schichtdicke, Dichte, Reinheit und Zusammensetzung. |

| Haupteinschränkung | Langsamere Abscheiderate im Vergleich zu thermischen Prozessen wie der Verdampfung. |

| Ideal für | Hochreine Schichten, komplexe Legierungen, temperaturempfindliche Substrate (z. B. Kunststoffe). |

Benötigen Sie eine zuverlässige Sputterlösung für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie an Halbleitern, Optiken oder fortschrittlichen Materialien arbeiten, unsere Sputter-Systeme liefern die Kontrolle und Reinheit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung