Der entscheidende Vorteil der Niederdruck-Chemischen Gasphasenabscheidung (LPCVD) gegenüber der Atmosphärendruck-CVD (APCVD) ist ihre Fähigkeit, Schichten von außergewöhnlich hoher Gleichmäßigkeit und Konformität zu erzeugen. Durch den Betrieb im Vakuum stellt LPCVD sicher, dass die Reaktionsgase komplexe, dreidimensionale Mikrostrukturen und große Chargen von Substraten gleichmäßig beschichten können – eine Leistung, die bei Atmosphärendruck schwierig ist.

Der grundlegende Kompromiss ist einfach: LPCVD priorisiert die Schichtqualität, Gleichmäßigkeit und Reinheit durch Reduzierung des Drucks, während APCVD eine hohe Abscheiderate priorisiert. Die Wahl zwischen beiden hängt vollständig davon ab, ob die Anwendung Präzision oder Geschwindigkeit erfordert.

Die kritische Rolle des Drucks bei der Abscheidung

Um die Vorteile von LPCVD zu verstehen, müssen wir zunächst das Verhalten von Gasen betrachten. Der Betriebsdruck verändert grundlegend, wie sich Reaktionsmoleküle bewegen und mit einer Substratoberfläche interagieren.

Der Einfluss der molekularen Bewegung (mittlere freie Weglänge)

Bei Atmosphärendruck (APCVD) ist die Kammer dicht mit Gasmolekülen gefüllt. Dies führt zu einer sehr kurzen mittleren freien Weglänge, was bedeutet, dass Reaktionsmoleküle häufig miteinander kollidieren und sich in einem chaotischen, diffusionsartigen Muster bewegen.

Im Gegensatz dazu enthält die Kammer unter den Vakuumbedingungen von LPCVD weitaus weniger Moleküle. Dies erzeugt eine lange mittlere freie Weglänge, die es den Reaktionsmolekülen ermöglicht, viel weiter in geraden Linien zu fliegen, bevor sie kollidieren.

Massen-Transport- vs. Oberflächenreaktionsgrenzen

Dieser Unterschied in der mittleren freien Weglänge bestimmt, was den Abscheidungsprozess begrenzt.

APCVD ist typischerweise ein Massen-Transport-begrenzter Prozess. Die Reaktion wird durch die Rate begrenzt, mit der frische Reaktionsmoleküle durch das dichte Gas diffundieren können, um das Substrat zu erreichen. Dies führt oft zu einer Verarmung der Reaktanten, wenn das Gas über die Oberfläche strömt.

LPCVD ist ein Oberflächenreaktions-raten-begrenzter Prozess. Da Reaktanten die gesamte Oberfläche leicht erreichen können, wird die Abscheidegeschwindigkeit nur durch die Rate der chemischen Reaktion auf dem Substrat selbst begrenzt, die hauptsächlich durch die Temperatur gesteuert wird.

Hauptvorteile des Betriebs bei niedrigem Druck (LPCVD)

Der Übergang zu einem Oberflächenreaktions-raten-begrenzten Prozess verleiht LPCVD mehrere ausgeprägte und leistungsstarke Vorteile, insbesondere für die Herstellung von Mikroelektronik.

Überlegene Schichtgleichmäßigkeit

Da die Reaktanten beim Strömen über das Substrat nicht verbraucht werden, ist jeder Teil der Oberfläche einer nahezu identischen Gaskonzentration ausgesetzt. Dies führt zu einer Schicht, die über den gesamten Wafer sehr gleichmäßig in der Dicke ist.

Diese Gleichmäßigkeit ermöglicht auch die Batch-Verarbeitung, bei der Dutzende oder sogar Hunderte von Wafern vertikal in einem Ofenrohr gestapelt werden können, was den Durchsatz trotz einer geringeren Abscheiderate pro Wafer dramatisch erhöht.

Ausgezeichnete Konformität

Konformität ist die Fähigkeit einer Schicht, eine komplexe, unebene Oberfläche gleichmäßig zu beschichten. Die lange mittlere freie Weglänge bei LPCVD ermöglicht es Reaktionsgasen, tief in mikroskopische Gräben und Löcher einzudringen, bevor sie reagieren.

Das Ergebnis ist eine Schicht, die sich perfekt an die darunter liegende Topographie anpasst, was für den Aufbau der mehrschichtigen Strukturen in integrierten Schaltkreisen und MEMS-Bauelementen absolut entscheidend ist.

Höhere Schichtreinheit und -qualität

Der Betrieb im Vakuum reduziert von Natur aus die Konzentration von Hintergrundverunreinigungen wie Sauerstoff, Wasser oder Stickstoff, die unbeabsichtigt in die wachsende Schicht eingebaut werden könnten.

Darüber hinaus führt das typischerweise langsamere, kontrolliertere Wachstum in einem LPCVD-Prozess oft zu Schichten mit besserer Kristallstruktur, höherer Dichte und geringerer Restspannung.

Die Kompromisse verstehen: Der Fall für APCVD

Obwohl LPCVD in puncto Präzision hervorragend ist, ist es nicht für jede Anwendung die ideale Lösung. APCVD besitzt einen entscheidenden Vorteil, der es in bestimmten Szenarien zur bevorzugten Wahl macht.

Der entscheidende Vorteil der Geschwindigkeit

Die primäre Stärke von APCVD ist ihre hohe Abscheiderate. Die viel höhere Konzentration von Reaktionsmolekülen bei Atmosphärendruck führt zu einem deutlich schnelleren Schichtwachstum.

Dies macht APCVD sehr effektiv für Anwendungen, bei denen dicke Schichten benötigt werden und perfekte Gleichmäßigkeit nicht das Hauptanliegen ist, wie z. B. die Abscheidung von Schutzschichten oder dicken Oxidschichten auf Solarzellen.

Einfachere Ausrüstungsanforderungen

APCVD-Systeme benötigen nicht die teuren und komplexen Hochvakuumpumpen und die zugehörige Hardware, die für LPCVD erforderlich sind. Für Anwendungen, bei denen eine Vakuumumgebung nicht notwendig ist, kann dies zu einem einfacheren und kostengünstigeren Geräteaufbau führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen LPCVD und APCVD ist eine strategische technische Wahl, die auf den spezifischen Anforderungen des Endprodukts basiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Mikroelektronik liegt (z. B. integrierte Schaltkreise, MEMS): LPCVD ist die klare Wahl für ihre unübertroffene Gleichmäßigkeit und Konformität über komplizierte Topographien.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Aufbringen dicker, funktionaler Beschichtungen liegt (z. B. für Solarzellen oder Werkzeuge): Die hohe Abscheiderate von APCVD bietet einen erheblichen Vorteil in Bezug auf Durchsatz und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und -dichte liegt: Die Vakuumumgebung und die kontrollierte Reaktionskinetik von LPCVD verschaffen ihr einen deutlichen Vorsprung.

Letztendlich spiegelt die Wahl Ihrer Abscheidungsmethode direkt wider, ob Ihre Priorität in der absoluten Präzision der Schicht oder der schieren Geschwindigkeit ihrer Erzeugung liegt.

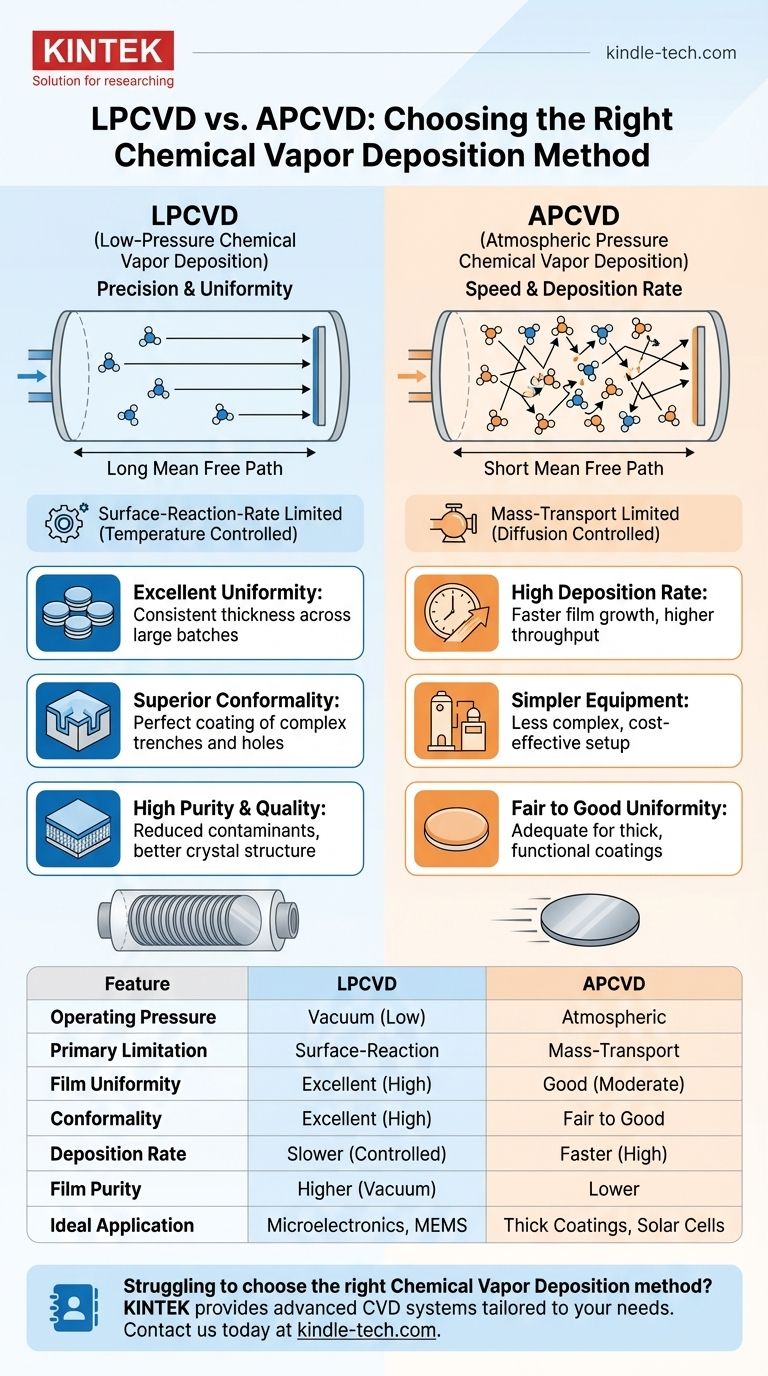

Zusammenfassungstabelle:

| Merkmal | LPCVD | APCVD |

|---|---|---|

| Betriebsdruck | Vakuum (Niederdruck) | Atmosphärendruck |

| Primäre Begrenzung | Oberflächenreaktions-raten-begrenzt | Massen-Transport-begrenzt |

| Schichtgleichmäßigkeit | Exzellent (Hoch) | Gut (Mäßig) |

| Konformität | Exzellent (Hoch) | Mittel bis Gut |

| Abscheiderate | Langsamer (Kontrolliert) | Schneller (Hoch) |

| Schichtreinheit | Höher (Vakuumumgebung) | Niedriger |

| Ideale Anwendung | Mikroelektronik, MEMS, Präzisionsbeschichtungen | Dicke Beschichtungen, Solarzellen, Schnelle Abscheidung |

Fällt es Ihnen schwer, die richtige Methode der chemischen Gasphasenabscheidung für Ihre Anwendung zu wählen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher CVD-Systeme, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ganz gleich, ob Sie die Präzision von LPCVD für die Mikroelektronik oder die Geschwindigkeit von APCVD für dicke Beschichtungen benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung zur Steigerung der Effizienz und der Ergebnisse Ihres Labors.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors mit zuverlässiger, leistungsstarker Ausrüstung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken