In der Materialwissenschaft besteht die Hauptanwendung des Abschreckeffekts darin, die Mikrostruktur eines Materials zu steuern, um spezifische mechanische Eigenschaften zu erzielen. Dieser Prozess beinhaltet das schnelle Abkühlen eines Werkstücks, meist aus Stahl, von einer hohen Temperatur, um einen harten, verschleißfesten Zustand einzuschließen. Die Wahl des Kühlmediums – wie Luft, Öl, Wasser oder Sole – ist entscheidend, da sie die endgültigen Eigenschaften des Materials direkt beeinflusst.

Der Abschreckeffekt ist ein kontrollierter, schneller Kühlprozess, der verwendet wird, um eine wünschenswerte, aber instabile Mikrostruktur einzuschließen. Bei Stahl bedeutet dies, schneller als die „kritische Abkühlgeschwindigkeit“ abzukühlen, um harten Martensit anstelle weicherer Phasen zu bilden, wodurch im Grunde Duktilität gegen extreme Härte eingetauscht wird.

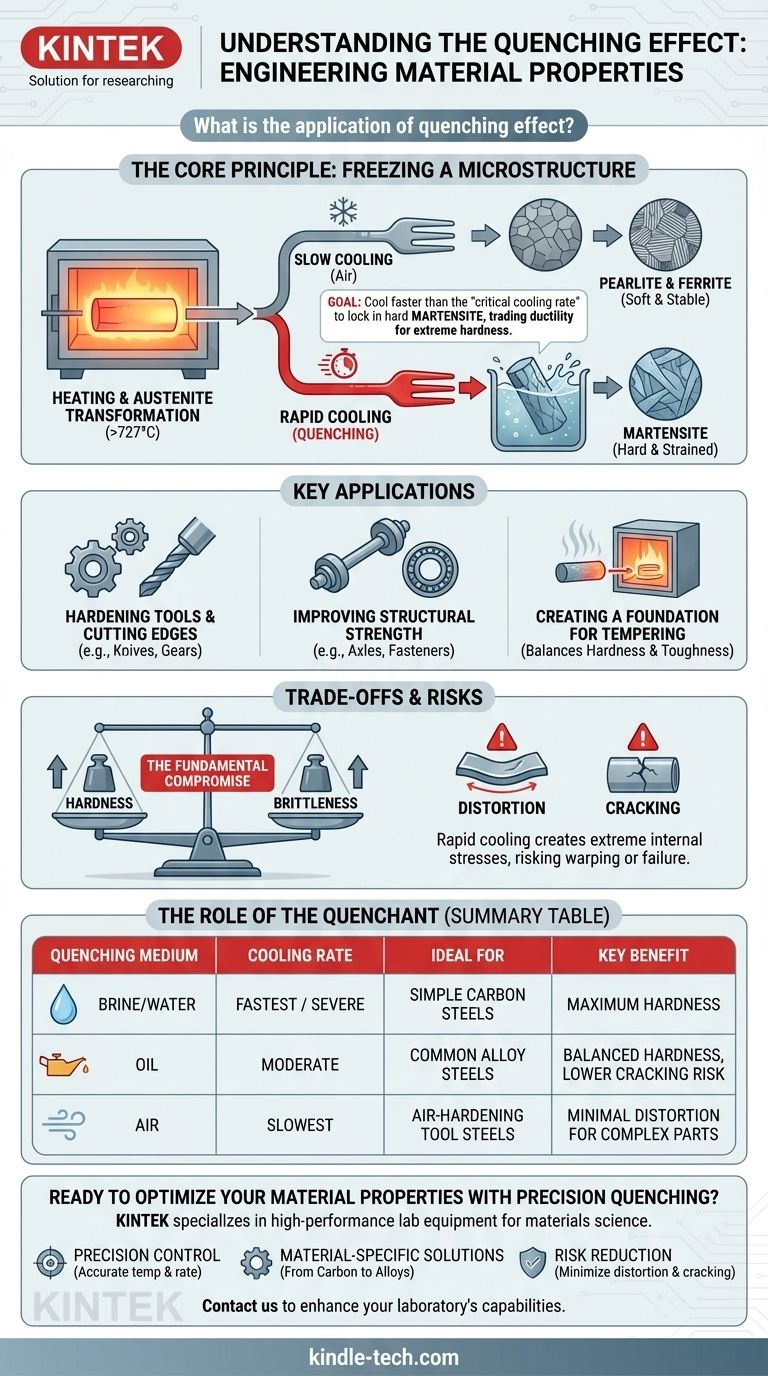

Das Kernprinzip: Einfrieren einer Mikrostruktur an Ort und Stelle

Das Ziel des Abschreckens ist nicht nur, ein Teil abzukühlen. Es geht darum, es so schnell abzukühlen, dass die innere Atomstruktur des Materials keine Zeit hat, sich in seinen weichsten, stabilsten Zustand umzuordnen.

Die Austenit-Umwandlung

Wenn Stahl über eine kritische Temperatur (typischerweise über 727 °C oder 1340 °F) erhitzt wird, wandelt sich seine Kristallstruktur in einen Zustand namens Austenit um. Austenit ist eine gleichmäßige, formbare Struktur, die Kohlenstoff lösen kann. Was als Nächstes während des Abkühlens geschieht, bestimmt die endgültigen Eigenschaften des Stahls.

Die Kritische Abkühlgeschwindigkeit

Wird austenitischer Stahl langsam abgekühlt, haben die Kohlenstoffatome Zeit, sich neu anzuordnen und weichere, stabilere Strukturen wie Perlit und Ferrit zu bilden. Wird der Stahl jedoch schneller als seine kritische Abkühlgeschwindigkeit abgekühlt, wird diese natürliche Umwandlung unterdrückt.

Martensit: Die Quelle der Härte

Durch schnelles Abkühlen wird der Austenit in eine neue, stark beanspruchte und metastabile Struktur namens Martensit gezwungen. Die Kohlenstoffatome werden im Eisengitter eingeschlossen, wodurch enorme innere Spannungen entstehen. Diese beanspruchte, verzerrte Struktur verleiht dem abgeschreckten Stahl seine außergewöhnliche Härte und Sprödigkeit.

Wichtige Anwendungen des Abschreckens

Das Abschrecken ist kein Selbstzweck, sondern ein entscheidender Schritt in einem größeren Wärmebehandlungsprozess zur Herstellung von Hochleistungskomponenten.

Härten von Werkzeugen und Schneidkanten

Die häufigste Anwendung ist die Erzeugung von Härte und Verschleißfestigkeit. Komponenten wie Messer, Bohrer, Zahnräder und Meißel werden abgeschreckt, um sicherzustellen, dass sie eine scharfe Kante behalten und der Abnutzung während des Gebrauchs standhalten.

Verbesserung der strukturellen Festigkeit

Das Abschrecken wird auch verwendet, um die Streckgrenze und die Ermüdungsbeständigkeit von Strukturteilen zu erhöhen. Achsen, Lager und Verbindungselemente werden oft abgeschreckt, um hohen Belastungen und zyklischen Spannungen standzuhalten, ohne zu versagen.

Schaffung einer Grundlage für das Anlassen

Ein Teil, das nur abgeschreckt wurde, ist für die meisten praktischen Anwendungen zu spröde. Daher folgt auf das Abschrecken fast immer das Anlassen – ein Prozess des Wiedererhitzens des Teils auf eine niedrigere Temperatur, um einen Teil der inneren Spannungen abzubauen. Dies reduziert die Sprödigkeit und stellt ein kontrolliertes Maß an Zähigkeit wieder her, wenn auch auf Kosten eines gewissen Härteverlusts.

Verständnis der Kompromisse und Risiken

Die erfolgreiche Anwendung des Abschreckeffekts erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren und die Bewältigung erheblicher Risiken.

Der Kompromiss zwischen Härte und Sprödigkeit

Der grundlegende Kompromiss beim Abschrecken ist Härte gegen Sprödigkeit. Ein schnelleres Abschrecken führt zu einem höheren Martensitanteil, was zu einem härteren, aber zerbrechlicheren Teil führt. Deshalb ist der anschließende Anlassprozess so entscheidend.

Das Risiko von Verzug und Rissbildung

Schnelles Abkühlen erzeugt extreme Temperaturgradienten im Material. Die Außenseite des Teils kühlt ab und zieht sich viel schneller zusammen als das Innere, wodurch massive innere Spannungen entstehen. Wenn diese Spannungen die Festigkeit des Materials überschreiten, kann das Teil verziehen, sich verformen oder reißen und somit unbrauchbar werden.

Die Rolle des Abschreckmittels

Die Wahl des Kühlmediums (des Abschreckmittels) ist die primäre Methode zur Steuerung der Abkühlrate und zur Bewältigung des Rissrisikos.

- Sole und Wasser: Diese sorgen für das schnellste und härteste Abschrecken. Sie sind wirksam für einfache Kohlenstoffstähle, bergen aber das höchste Risiko für Verzug und Rissbildung, insbesondere bei komplexen Formen.

- Öl: Das Abkühlen in Öl ist deutlich langsamer und weniger intensiv als in Wasser. Dies macht es zur bevorzugten Wahl für viele legierte Stähle, da es eine gute Balance zwischen Härte bietet und gleichzeitig das Risiko von Rissen drastisch reduziert.

- Luft: Dies ist die langsamste Abschreckmethode. Sie ist nur wirksam für spezielle „luft-härtende“ Werkzeugstähle, die hohe Legierungsanteile enthalten, welche die Austenitumwandlung so verlangsamen, dass sich Martensit auch bei langsamer Abkühlung bildet. Sie bietet das geringste Verzugsrisiko.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Abschreckstrategie hängt vollständig von der Art des Stahls und dem gewünschten Ergebnis für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einfachen Kohlenstoffstählen liegt: Ein schnelles Wasser- oder Solebad ist oft notwendig, aber Sie müssen auf ein hohes Rissrisiko und die absolute Notwendigkeit eines sofortigen Anlassens vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Härte bei gängigen legierten Stählen liegt: Ein Ölbad bietet eine kontrolliertere Abkühlrate, härtet das Teil effektiv und reduziert gleichzeitig das Risiko von Rissen erheblich.

- Wenn Ihr Hauptaugenmerk auf minimalem Verzug bei komplexen oder hochlegierten Teilen liegt: Ein Luftabkühlung ist die sicherste Methode, aber sie ist nur für bestimmte luft-härtende Werkzeugstähle wirksam, die für diesen Prozess entwickelt wurden.

Letztendlich geht es bei der Beherrschung des Abschreckeffekts darum, Duktilität strategisch gegen Härte einzutauschen, um die endgültige Leistung des Materials präzise zu gestalten.

Zusammenfassungstabelle:

| Abschreckmedium | Abkühlrate | Ideal für | Hauptvorteil |

|---|---|---|---|

| Sole/Wasser | Am schnellsten/Intensiv | Einfache Kohlenstoffstähle | Maximale Härte |

| Öl | Mittel | Gängige legierte Stähle | Ausgewogene Härte, geringeres Rissrisiko |

| Luft | Am langsamsten | Luft-härtende Werkzeugstähle | Minimaler Verzug bei komplexen Teilen |

Bereit, Ihre Materialeigenschaften durch präzises Abschrecken zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, die auf die Materialwissenschaft und Wärmebehandlungsprozesse zugeschnitten sind. Ob Sie Schneidwerkzeuge, Strukturkomponenten oder fortschrittliche Legierungen entwickeln – unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Härte, Festigkeit und Haltbarkeit zu erreichen.

🔬 Unsere Expertise unterstützt Ihre Ziele:

- Präzise Kontrolle: Erzielen Sie konsistente Ergebnisse mit Geräten, die für die genaue Temperatur- und Abkühlratensteuerung entwickelt wurden.

- Materialspezifische Lösungen: Von einfachen Kohlenstoffstählen bis hin zu hochlegierten Werkzeugstählen bieten wir die richtigen Werkzeuge für Ihre spezifischen Abschreckanforderungen.

- Risikoreduzierung: Minimieren Sie Verzug und Rissbildung durch empfohlene Abschreckmittel und Prozesse.

📞 Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Ihnen helfen kann, den Abschreckeffekt für überlegene Materialleistung zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse