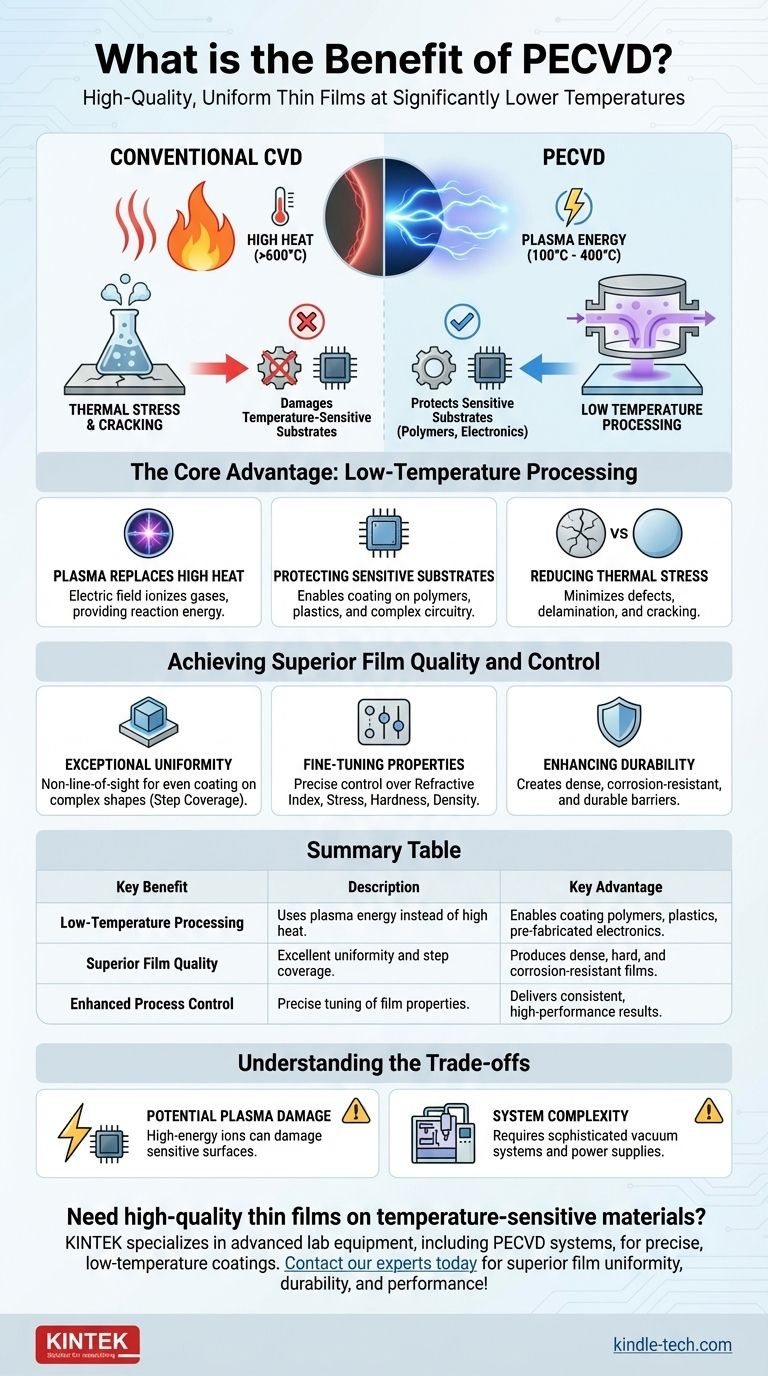

Der Hauptvorteil von PECVD ist seine Fähigkeit, qualitativ hochwertige, gleichmäßige Dünnschichten bei deutlich niedrigeren Temperaturen abzuscheiden als die herkömmliche chemische Gasphasenabscheidung (CVD). Dies wird erreicht, indem Plasma zur Bereitstellung der für chemische Reaktionen erforderlichen Energie genutzt wird, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dieser grundlegende Unterschied macht PECVD ideal für die Beschichtung von Materialien, die thermischer Belastung nicht standhalten.

Der Kernvorteil der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) besteht darin, dass die Reaktionsenergie von der thermischen Energie entkoppelt wird. Durch die Verwendung eines elektrischen Feldes zur Erzeugung von Plasma ermöglicht es das Wachstum dichter, hochleistungsfähiger Filme auf temperaturempfindlichen Substraten, ohne diese zu beschädigen.

Der Kernvorteil: Verarbeitung bei niedrigen Temperaturen

Die bedeutendste Unterscheidung von PECVD ist sein Betrieb bei niedrigen Temperaturen. Diese Fähigkeit eröffnet Anwendungen, die mit der traditionellen Hochtemperatur-CVD unmöglich wären.

Wie Plasma hohe Hitze ersetzt

Bei der herkömmlichen CVD müssen Vorläufergase auf sehr hohe Temperaturen (oft >600 °C) erhitzt werden, um genügend Energie für die Reaktion und die Bildung eines Films auf dem Substrat zu gewinnen. PECVD verwendet ein elektrisches Feld, um diese Gase zu ionisieren und ein energiereiches Plasma zu erzeugen. Dieses Plasma liefert die Aktivierungsenergie für die Reaktion, wodurch der Prozess bei viel niedrigeren Temperaturen, typischerweise zwischen 100 °C und 400 °C, ablaufen kann.

Schutz empfindlicher Substrate

Diese niedrigere Temperatur ist entscheidend, wenn mit Materialien gearbeitet wird, die einen niedrigen Schmelzpunkt haben oder bereits mit anderen Komponenten integriert sind. Sie können beispielsweise Filme auf Polymeren, Kunststoffen oder fertig aufgebauten Halbleiterwafern mit komplexen Schaltkreisen abscheiden, ohne die darunter liegenden Strukturen zu beschädigen.

Reduzierung von thermischer Spannung und Rissbildung

Hohe Temperaturen führen zu erheblichen thermischen Spannungen, da sich Materialien ausdehnen und zusammenziehen. Diese Spannung kann zu Defekten, Delaminierung oder Rissen im abgeschiedenen Film führen. Durch den Betrieb bei niedrigeren Temperaturen reduziert PECVD dieses Risiko drastisch, was zu qualitativ hochwertigeren und zuverlässigeren Schichten führt.

Erzielen überlegener Filmqualität und Kontrolle

Über seinen Vorteil bei niedrigen Temperaturen hinaus bietet PECVD ein hohes Maß an Kontrolle über das Endprodukt, was zu überlegenen und konsistenteren Filmen führt.

Außergewöhnliche Gleichmäßigkeit und Stufenabdeckung

Wie andere CVD-Methoden ist PECVD ein Prozess ohne direkte Sichtverbindung (non-line-of-sight). Das bedeutet, dass die Vorläufergase komplexe, dreidimensionale Formen gleichmäßig umfließen und beschichten können. Das Ergebnis ist eine ausgezeichnete Stufenabdeckung und eine sehr gleichmäßige Filmdicke über die gesamte Oberfläche des Substrats.

Feinabstimmung der Materialeigenschaften

Die Verwendung von Plasma ermöglicht eine präzise Steuerung des Abscheidungsprozesses. Durch die Anpassung von Parametern wie Gasfluss, Druck und Plasmaleistung können Bediener kritische Materialeigenschaften des Films feinabstimmen, wie z. B. seinen Brechungsindex, innere Spannung, Härte und Dichte.

Verbesserung der Haltbarkeit und Leistung

Die resultierenden Filme sind dicht, haften gut am Substrat und bieten starke funktionale Vorteile. PECVD-Beschichtungen werden häufig verwendet, um korrosionsbeständige Barrieren zu schaffen und die Oberflächensteifigkeit und Haltbarkeit eines Produkts zu erhöhen.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Die Verwendung von Plasma, die sein Hauptvorteil ist, bringt auch spezifische Überlegungen mit sich, die bei einfacheren thermischen Prozessen möglicherweise nicht vorhanden sind.

Potenzial für plasmaverursachte Schäden

Die energiereichen Ionen im Plasma können manchmal physikalische oder elektrische Schäden an der Substratoberfläche verursachen. Dies ist ein kritischer Faktor, der bei Anwendungen wie der Halbleiterfertigung, bei der die zugrunde liegenden elektronischen Bauteile extrem empfindlich sind, berücksichtigt werden muss.

Komplexität der Filmchemie

Die Plasma-Chemie kann sehr komplex sein. Filme, die mittels PECVD abgeschieden werden, können manchmal Elemente aus den Vorläufergasen, wie Wasserstoff, enthalten, was für bestimmte Anwendungen unerwünscht sein kann. Dies erfordert eine sorgfältige Prozessabstimmung und Charakterisierung.

System- und Prozesskomplexität

PECVD-Systeme sind aufgrund der Notwendigkeit von HF-Stromversorgungen, Anpassungsnetzwerken und hochentwickelten Vakuumsystemen im Allgemeinen komplexer und teurer als Standard-Thermische-CVD-Reaktoren. Dies kann zu höheren anfänglichen Investitionskosten und Wartungsanforderungen führen.

Ist PECVD die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Substrat, den gewünschten Filmeigenschaften und den betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien liegt: PECVD ist aufgrund seines grundlegend niedrigen Betriebstemperaturbereichs die überlegene Wahl gegenüber thermischer CVD.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer optischer oder mechanischer Eigenschaften liegt: PECVD bietet eine außergewöhnliche Kontrolle über Filmeigenschaften wie Brechungsindex, Spannung und Härte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-planarer Oberflächen liegt: Die Eigenschaft von PECVD, ohne direkte Sichtverbindung zu arbeiten, gewährleistet eine ausgezeichnete Gleichmäßigkeit und Stufenabdeckung.

- Wenn Ihr Hauptaugenmerk auf absoluter Filmreinheit bei minimaler Kontamination liegt: Sie müssen das Potenzial für Ionenbeschädigungen und Wasserstoffeinbau, die dem Plasmaverfahren innewohnen, sorgfältig abwägen und mindern.

Letztendlich ermöglicht PECVD Ingenieuren und Wissenschaftlern die Herstellung von Hochleistungsdünnschichten in Situationen, in denen Hitze eine zerstörerische Barriere darstellen würde.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung | Schlüsselvorteil |

|---|---|---|

| Verarbeitung bei niedriger Temperatur | Verwendet Plasmaenergie anstelle von hoher Hitze für die Abscheidung. | Ermöglicht die Beschichtung von Polymeren, Kunststoffen und vorgefertigten Elektronikbauteilen. |

| Überlegene Filmqualität | Ausgezeichnete Gleichmäßigkeit und Stufenabdeckung auf komplexen Formen. | Erzeugt dichte, harte und korrosionsbeständige Filme. |

| Verbesserte Prozesskontrolle | Präzise Abstimmung von Filmeigenschaften wie Spannung und Brechungsindex. | Liefert konsistente, hochleistungsfähige Ergebnisse. |

Müssen Sie hochwertige Dünnschichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um Ihnen zu helfen, präzise, Niedertemperaturbeschichtungen für Ihre anspruchsvollsten Anwendungen zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für überlegene Filmgleichmäßigkeit, Haltbarkeit und Leistung erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt