Der beste Edelstahl zum Hartlöten ist typischerweise eine ferritische Güte, wie Typ 430. Diese Güten sind weniger anfällig für hitzebedingte Probleme, wie Spannungsrisskorrosion und Sensibilisierung, die die beliebteren austenitischen Güten (wie 304 oder 316) häufig betreffen. Das „beste“ Material hängt jedoch immer von der spezifischen Anwendung, dem Lötmittel und dem verwendeten Hartlötverfahren ab.

Die Kernherausforderung beim Hartlöten von Edelstahl liegt nicht nur im Material selbst, sondern in der Beherrschung der Wechselwirkung zwischen Hitze, der schützenden Oxidschicht des Stahls und seinen Wärmeausdehnungseigenschaften. Der Erfolg liegt in der Wahl einer Stahlgüte und eines Prozesses, die innere Spannungen minimieren und eine ordnungsgemäße Haftung des Lötmittels gewährleisten.

Warum Edelstahl beim Hartlöten Herausforderungen mit sich bringt

Um eine fundierte Wahl zu treffen, müssen Sie zunächst die inhärenten Eigenschaften von Edelstahl verstehen, die den Hartlötprozess erschweren.

Die hartnäckige Chromoxidschicht

Alle Edelstähle sind „rostfrei“, weil sie eine dünne, unsichtbare und sehr widerstandsfähige Schicht aus Chromoxid auf ihrer Oberfläche bilden.

Diese Passivschicht ist ausgezeichnet für die Korrosionsbeständigkeit, verhindert jedoch, dass Lötmittel auf dem Grundwerkstoff „benetzen“ und haften. Sie muss unmittelbar vor dem Hartlöten chemisch oder mechanisch entfernt werden.

Hohe Wärmeausdehnung

Viele gängige Edelstähle, insbesondere die austenitischen Güten (300er-Serie), dehnen sich beim Erhitzen und ziehen sich beim Abkühlen erheblich zusammen.

Diese Bewegung kann enorme innere Spannungen in der Baugruppe und der Lötverbindung selbst verursachen, was insbesondere während des Abkühlzyklus zu Verzug oder Rissbildung führen kann.

Gefahr der Karbidausscheidung (Sensibilisierung)

Wenn austenitische Edelstähle für längere Zeit bei hohen Temperaturen (ca. 800–1500 °F oder 425–815 °C) gehalten werden, kann Kohlenstoff mit Chrom reagieren und Chromkarbide entlang der Korngrenzen bilden.

Dieser als Sensibilisierung bekannte Prozess entzieht dem umgebenden Metall Chrom und macht es sehr anfällig für interkristalline Korrosion und Spannungsrisse.

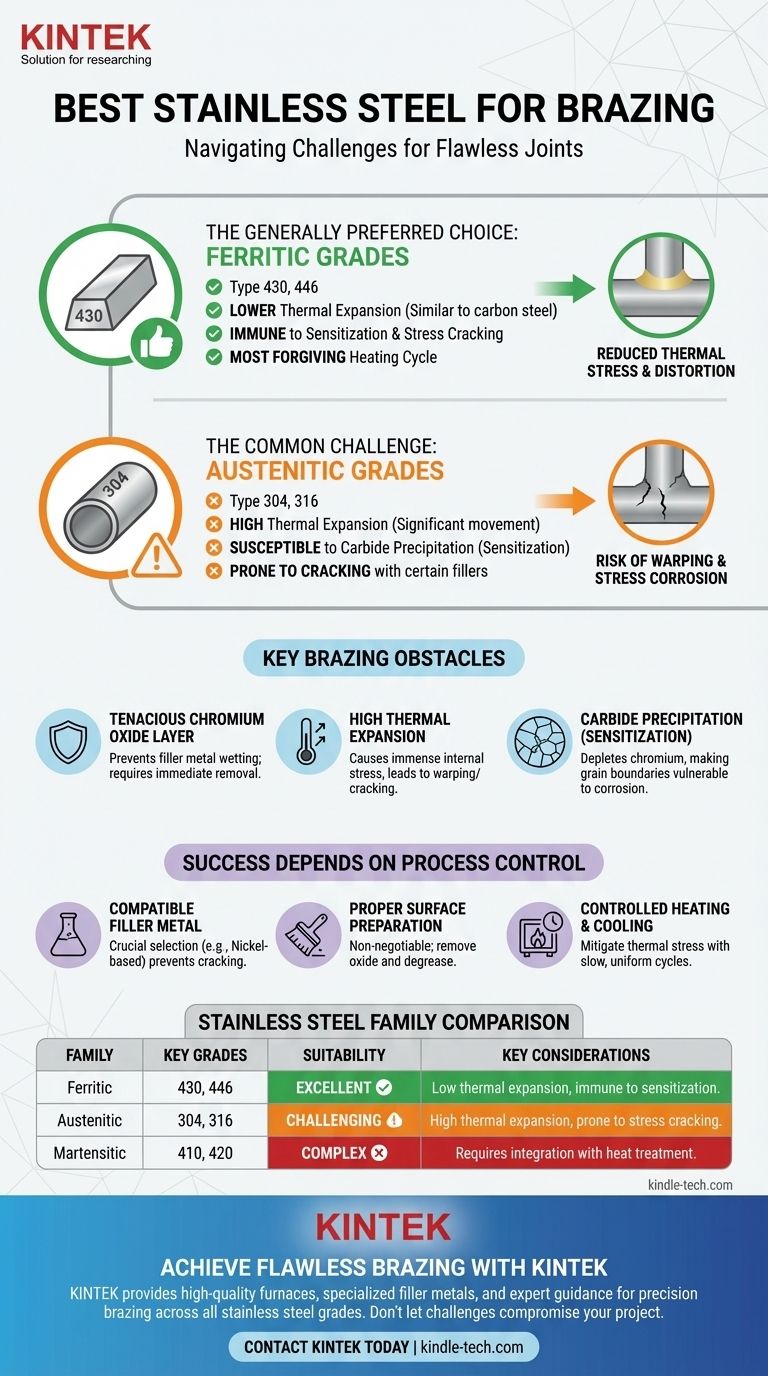

Vergleich der Edelstahlfamilien zum Hartlöten

Die Herausforderungen beim Hartlöten äußern sich je nach Hauptfamilie des Edelstahls unterschiedlich.

Austenitische Edelstähle (z. B. 304, 316)

Dies sind die häufigsten, aber auch die problematischsten Güten zum Hartlöten. Ihr hoher Wärmeausdehnungskoeffizient macht sie anfällig für Verformungen und Spannungsrisse.

Sie sind auch anfällig für Sensibilisierung. Das Referenzmaterial weist ausdrücklich auf ihre Anfälligkeit für Rissbildung hin, wenn sie mit bestimmten Lötmitteln, wie Kupfer-Zink-Legierungen, aufgrund interkristalliner Durchdringung hartgelötet werden.

Ferritische Edelstähle (z. B. 430, 446)

Ferritische Güten sind oft die bevorzugte Wahl zum Hartlöten. Ihr Wärmeausdehnungskoeffizient ist niedriger und ähnelt dem von Baustahl, was das Risiko thermischer Spannungen erheblich reduziert.

Entscheidend ist, dass sie nicht anfällig für die Sensibilisierung sind, die austenitische Güten plagt, was sie während des Heizzyklus viel fehlerverzeihender macht.

Martensitische Edelstähle (z. B. 410, 420)

Diese Güten werden für ihre Härte geschätzt, die durch Wärmebehandlung erreicht wird. Hartlöten ist möglich, aber die hohen Temperaturen verändern den wärmebehandelten Zustand des Metalls.

Das Hartlöten von martensitischen Stählen erfordert oft eine sorgfältige Planung, um den Prozess in die Härte- und Anlasszyklen zu integrieren, was die Komplexität erheblich erhöht.

Die Abwägung verstehen: Prozess vor Material

Eine erfolgreiche Verbindung hängt oft mehr von der Kontrolle des Prozesses ab als von der Auswahl eines perfekten Materials.

Die Wahl des Lötmittels ist entscheidend

Die Wahl des Lötmittels muss mit dem Grundwerkstoff kompatibel sein. Wie bereits erwähnt, können Kupfer-Zink-Lote Rissbildung in beanspruchten austenitischen Stählen verursachen.

Für Hochleistungsanwendungen werden nickelbasierte Lötmittel häufig wegen ihrer ausgezeichneten Festigkeit und Korrosionsbeständigkeit beim Verbinden von Edelstählen verwendet. Silberbasierte Legierungen sind ebenfalls üblich wegen ihrer niedrigeren Hartlöttemperaturen.

Die Bedeutung der richtigen Reinigung

Die Referenzen sind eindeutig: Die Oberflächenvorbereitung ist nicht verhandelbar. Die Chromoxidschicht muss entfernt werden, typischerweise durch Sandstrahlen oder chemisches Ätzen.

Danach muss das Teil gründlich mit Lösungsmitteln wie Aceton entfettet werden. Jegliche Verunreinigungen verhindern, dass das Lötmittel korrekt haftet, was zu einer fehlerhaften Verbindung führt.

Kontrolle des Erhitzungs- und Abkühlzyklus

Um die Spannung durch Wärmeausdehnung zu mindern, müssen die Erhitzungs- und Abkühlraten sorgfältig kontrolliert werden. Ein langsamerer, gleichmäßigerer Abkühlzyklus ist besonders wichtig, um Risse in austenitischen Güten zu verhindern.

Ofen- und Vakuumlöten bieten eine ausgezeichnete Kontrolle über diesen thermischen Zyklus, weshalb sie oft für kritische Edelstahlbaugruppen bevorzugt werden.

Die richtige Wahl für Ihre Anwendung treffen

Es gibt nicht den einen „besten“ Stahl, sondern nur den richtigen Stahl für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Zuverlässigkeit liegt: Wählen Sie einen ferritischen Edelstahl wie Typ 430. Seine geringere Wärmeausdehnung und Immunität gegen Sensibilisierung machen ihn zur unkompliziertesten und fehlerverzeihendsten Option.

- Wenn Sie eine gängige, korrosionsbeständige Güte verwenden müssen: Sie können austenitische Stähle wie 304 oder 316 erfolgreich hartlöten, müssen jedoch ein kompatibles Nickel- oder Silberlot verwenden und Ihre Erhitzungs- und Abkühlraten akribisch kontrollieren, um Spannungsrisse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hoher Härte und Festigkeit liegt: Wählen Sie einen martensitischen Stahl, müssen aber darauf vorbereitet sein, einen Prozess zu entwickeln, der den Hartlötbetrieb mit den erforderlichen Nachlötwärmebehandlungen zur Wiederherstellung seiner mechanischen Eigenschaften integriert.

Letztendlich hängt ein erfolgreicher Hartlötprozess weniger von der Suche nach einem perfekten Material ab als von der Beherrschung des Prozesses für das von Ihnen gewählte Material.

Zusammenfassungstabelle:

| Edelstahlfamilie | Schlüsselgüten | Hartlötbarkeit | Wichtige Überlegungen |

|---|---|---|---|

| Ferritisch | 430, 446 | Ausgezeichnet | Geringe Wärmeausdehnung, immun gegen Sensibilisierung, am fehlerverzeihendsten |

| Austenitisch | 304, 316 | Herausfordernd | Hohe Wärmeausdehnung, anfällig für Spannungsrisse und Sensibilisierung |

| Martensitisch | 410, 420 | Komplex | Erfordert Integration in Wärmebehandlungszyklen |

Erreichen Sie makellose Hartlötergebnisse mit KINTEK

Das Hartlöten von Edelstahl erfordert Präzision, Fachwissen und die richtige Ausrüstung. Ob Sie mit ferritischen, austenitischen oder martensitischen Güten arbeiten, KINTEK bietet die Lösungen, um sicherzustellen, dass Ihr Hartlötprozess erfolgreich ist.

Wir bieten:

- Hochwertige Hartlötofen für präzise Temperaturkontrolle

- Spezialisierte Lötmittel, die mit allen Edelstahlfamilien kompatibel sind

- Fachkundige Beratung zur Prozessoptimierung, um Spannungsrisse und Verzug zu vermeiden

Unsere Laborausrüstung und Verbrauchsmaterialien werden von Fachleuten vertraut, die Zuverlässigkeit und Leistung fordern.

Lassen Sie nicht zu, dass Hartlötherausforderungen Ihr Projekt gefährden. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir Ihnen helfen können, jedes Mal perfekte, dauerhafte Verbindungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Edelstahl Schnellspann-Vakuumklemme dreiteilig

- Präzisionsbearbeitete Siliziumnitrid (SiN) Keramikplatte für die Entwicklung fortschrittlicher Feinkeramik

- Infrarotheizung Quantitative Flachpressform

Andere fragen auch

- Wofür wird heißisostatisches Pressen verwendet? Erreichen Sie ultimative Materialintegrität

- Was sind die Vorteile und Grenzen der Isostatischen Warmpressens? Erreichen Sie ultimative Materialintegrität

- Wie hoch ist die Temperatur einer warmen isostatischen Presse? Erzielen Sie optimale Verdichtung für Ihre Materialien

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess