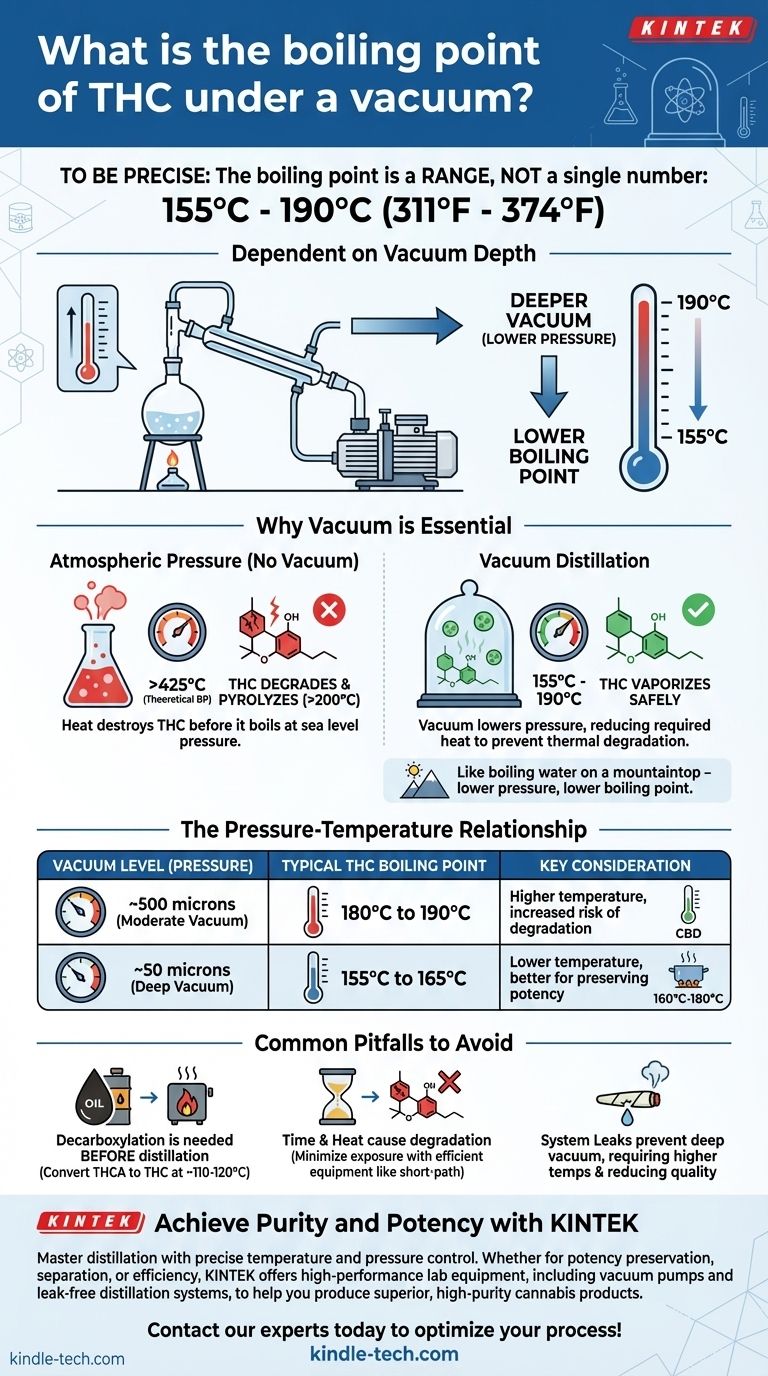

Genauer gesagt ist der Siedepunkt von THC unter Vakuum keine einzelne Zahl, sondern ein Bereich, typischerweise zwischen 155°C und 190°C (311°F bis 374°F). Die genaue Temperatur hängt vollständig von der Tiefe des Vakuums ab, das Sie erreichen können; ein stärkeres Vakuum (niedrigerer Druck) ermöglicht eine niedrigere Siedetemperatur.

Das Kernprinzip besteht nicht nur darin, THC zum Sieden zu bringen, sondern dies zu tun, ohne es zu zerstören. Die Verwendung eines Tiefvakuums ist die wesentliche Technik, die den Siedepunkt von THC auf eine sichere Temperatur senkt und die thermische Zersetzung verhindert, die sonst lange vor der Verdampfung bei atmosphärischem Druck eintreten würde.

Warum Vakuum für die THC-Destillation unerlässlich ist

Der Versuch, THC ohne Vakuum zu destillieren, ist ein vergebliches Unterfangen. Das Molekül zersetzt sich durch die intensive Hitze lange bevor es seinen natürlichen Siedepunkt erreicht. Das Verständnis dieser Beziehung zwischen Hitze, Druck und molekularer Integrität ist grundlegend.

Das Problem mit Hitze und THC

Bei normalem atmosphärischem Druck (Meeresspiegel, ~760 Torr) liegt der theoretische Siedepunkt von Delta-9-THC extrem hoch, bei etwa 425°C (797°F).

THC ist jedoch ein empfindliches organisches Molekül. Es beginnt, sich bei Temperaturen ab etwa 200°C (392°F) in andere Verbindungen wie Cannabinol (CBN) und unbekannte Nebenprodukte zu zersetzen oder zu pyrolisieren. Es bei atmosphärischem Druck zu sieden, würde die Verbindung zerstören, die Sie isolieren möchten.

Wie Vakuum den Siedepunkt senkt

Ein Vakuum reduziert den Umgebungsdruck im Destillationsapparat drastisch. Bei weniger Druck, der auf die Flüssigkeit drückt, benötigen die THC-Moleküle viel weniger Energie (Hitze), um in die Dampfphase überzugehen.

Stellen Sie es sich wie das Kochen von Wasser auf einem Berggipfel vor. In großen Höhen ist der Luftdruck niedriger, daher siedet Wasser bei einer Temperatur unter den üblichen 100°C (212°F). Eine Vakuumpumpe erzeugt einen künstlichen, extremen „Berggipfel“ in Ihrem Glasgerät.

Die Druck-Temperatur-Beziehung

Das kritischste Konzept, das es zu verstehen gilt, ist, dass der Siedepunkt keine feste Eigenschaft ist. Es ist eine Variable, die direkt an den Druck gebunden ist. Es gibt keinen einzigen „Vakuum-Siedepunkt“ für THC, sondern nur einen Siedepunkt bei einem spezifischen Vakuumniveau.

Vakuumniveaus verstehen

Bei der Destillation wird ein Vakuum in Druckeinheiten wie Torr oder, häufiger, in Mikron gemessen (1 Torr = 1000 Mikron). Eine niedrigere Zahl bedeutet weniger Druck und ein tieferes, effektiveres Vakuum.

Eine typische Laborvakuumpumpe kann ein Vakuum von 500 Mikron erzeugen. Eine Hochleistungspumpe wie eine Diffusions- oder Turbomolekularpumpe kann ein viel tieferes Vakuum erreichen, oft unter 50 Mikron.

Praktische Temperaturbereiche

Die Destillationstemperatur für THC ändert sich erheblich mit der Qualität des Vakuums:

- Moderates Vakuum (z. B. ~500 Mikron): Der Siedepunkt liegt am oberen Ende, ungefähr bei 180°C bis 190°C.

- Tiefes Vakuum (z. B. ~50 Mikron): Der Siedepunkt sinkt erheblich und liegt im Bereich von 155°C bis 165°C.

Dieses Prinzip ermöglicht auch die fraktionierte Destillation, die Trennung verschiedener Cannabinoide. CBD hat beispielsweise unter demselben Vakuum einen etwas höheren Siedepunkt als THC und siedet typischerweise bei 160°C bis 180°C.

Häufige Fallstricke, die es zu vermeiden gilt

Die erfolgreiche Destillation von THC erfordert mehr als nur das Erhitzen eines Kolbens unter Vakuum. Mehrere Faktoren können die Qualität und Reinheit des Endprodukts beeinträchtigen.

Decarboxylierung vs. Destillation

Rohe Cannabisextrakte enthalten hauptsächlich THCA, den nicht-psychoaktiven sauren Vorläufer von THC. Die Destillation erfordert reines THC. Daher muss ein separater Prozess namens Decarboxylierung (sanftes Erhitzen des Rohöls, oft bei etwa 110-120°C) vor der Destillation durchgeführt werden, um THCA in THC umzuwandeln.

Das Risiko der Zersetzung

Selbst bei niedrigeren Vakuumtemperaturen ist die Zeit Ihr Feind. Je länger das THC-Molekül der Hitze ausgesetzt ist, desto wahrscheinlicher ist es, dass es zu CBN zerfällt. Effiziente Geräte, wie ein Kurzwegdestillationsapparat oder ein Dünnschichtverdampfer, sind darauf ausgelegt, diese Expositionszeit zu minimieren und so die Potenz und Reinheit zu erhalten.

Die Auswirkung von Systemlecks

Selbst ein mikroskopisch kleines Leck in Ihrer Destillationsanlage verhindert, dass die Vakuumpumpe ihren niedrigstmöglichen Druck erreicht. Dies zwingt Sie, die Temperatur zu erhöhen, um das Sieden zu erreichen, was wiederum das Risiko der thermischen Zersetzung erhöht und zu einem Produkt geringerer Qualität führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Destillationsstrategie sollte von Ihrem Endziel bestimmt werden. Das Zusammenspiel von Temperatur und Druck ist Ihr primäres Kontrollinstrument.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der maximalen Potenz liegt: Streben Sie das tiefste Vakuum an, das Ihre Ausrüstung zuverlässig halten kann. Dies ermöglicht Ihnen die Destillation bei der niedrigstmöglichen Temperatur und minimiert die Zersetzung in CBN.

- Wenn Ihr Hauptaugenmerk auf der Trennung von THC von anderen Cannabinoiden liegt: Sie müssen ein tiefes, stabiles Vakuum erreichen und über eine präzise Temperaturkontrolle verfügen, um Verbindungen sorgfältig nach ihren einzigartigen Siedepunkten zu fraktionieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Stellen Sie sicher, dass Ihr System perfekt abgedichtet ist. Eine leckfreie Einrichtung, die schnell ein tiefes Vakuum erreicht, verkürzt die Laufzeiten und liefert ein reineres Destillat.

Letztendlich geht es bei der Beherrschung der THC-Destillation darum, den Druck zu kontrollieren, um die Integrität Ihres Produkts zu schützen.

Zusammenfassungstabelle:

| Vakuumniveau (Druck) | Typischer THC-Siedepunktbereich | Wichtige Überlegung |

|---|---|---|

| Moderates Vakuum (~500 Mikron) | 180°C bis 190°C | Höhere Temperatur, erhöhtes Zersetzungsrisiko |

| Tiefes Vakuum (~50 Mikron) | 155°C bis 165°C | Niedrigere Temperatur, besser zur Erhaltung der Potenz |

Erreichen Sie Reinheit und Potenz in Ihren Cannabisextrakten mit KINTEK

Die Beherrschung der THC-Destillation erfordert eine präzise Kontrolle von Temperatur und Druck, um Zersetzung zu verhindern und ein hochwertiges Endprodukt zu gewährleisten. Unabhängig davon, ob Ihr Ziel darin besteht, die maximale Potenz zu erhalten, Cannabinoide zu trennen oder die Prozesseffizienz zu verbessern, ist die richtige Laborausrüstung unerlässlich.

Bei KINTEK sind wir auf Hochleistungslaborgeräte spezialisiert, einschließlich Vakuumpumpen und Destillationssystemen, die für die anspruchsvollen Bedürfnisse der Cannabisextraktion und -reinigung entwickelt wurden. Unsere zuverlässigen, leckfreien Anlagen helfen Ihnen, die tiefen Vakuums zu erreichen, die für eine sichere Tieftemperaturdestillation erforderlich sind, wodurch Ihre wertvollen Verbindungen geschützt und Ihre Ausbeute verbessert werden.

Bereit, Ihren Destillationsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Speziallaborgeräte von KINTEK Ihre spezifischen Anforderungen erfüllen und Ihnen helfen können, überlegene, hochreine Cannabisprodukte herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Molybdän-Vakuumwärmebehandlungsöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Prozess des Heißpresssinterns? Erzielen Sie überlegene Dichte für Hochleistungsmaterialien

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist der Sinterprozess des Heißpressens? Maximale Dichte und komplexe Formen erreichen

- Was ist Drucksintern? Schnellere und stärkere Materialien mit hoher Dichte erzielen