Hartlöten ist ein Metallfügeverfahren, bei dem ein Füllmetall über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung zwischen zwei oder mehr eng anliegenden Teilen verteilt wird. Das Füllmetall, das einen niedrigeren Schmelzpunkt als die Grundmetalle hat, schmilzt und fließt in den Spalt, wodurch sich beim Abkühlen eine starke, dauerhafte metallurgische Verbindung bildet.

Der Erfolg jeder Hartlötoperation hängt von der präzisen Steuerung und dem Gleichgewicht seiner beiden wichtigsten Parameter ab: Haltezeit und -temperatur. Die richtige Kombination für Ihre spezifischen Materialien zu finden, ist das Grundprinzip für die Herstellung einer soliden Verbindung.

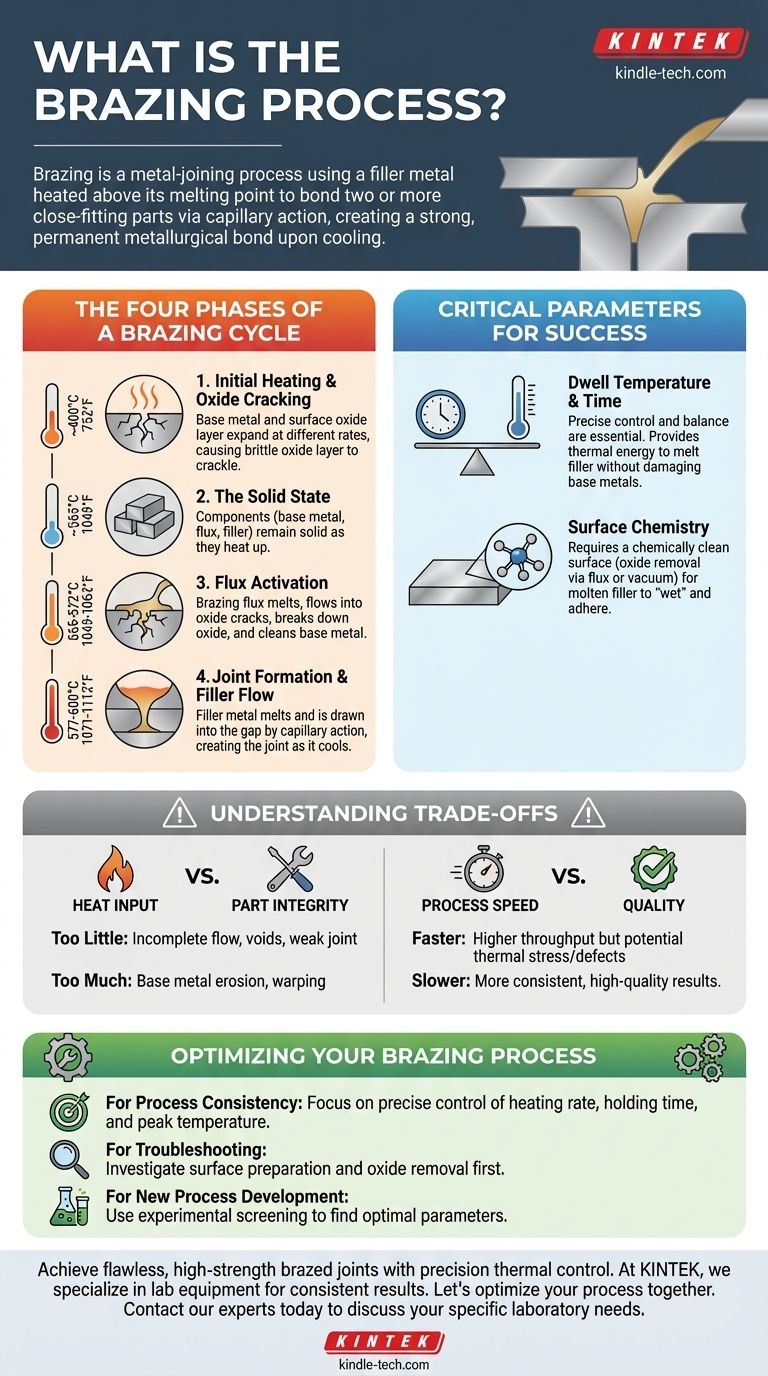

Die vier Phasen eines Hartlötzyklus

Bei vielen gängigen Materialien wie Aluminium folgt der Hartlötprozess einem ausgeprägten thermischen Zyklus mit vier Phasen. Das Verständnis jeder Phase ist der Schlüssel zur Kontrolle des Ergebnisses.

Phase 1: Anfangserwärmung und Oxidrisse

Wenn die Baugruppe erwärmt wird, beginnt sie sich auszudehnen. Bei etwa 400 °C (752 °F) dehnen sich das Grundmetall und seine oberflächliche Oxidschicht unterschiedlich schnell aus, wodurch die spröde Oxidschicht Risse bekommt.

Phase 2: Der feste Zustand

Unterhalb von etwa 565 °C (1049 °F) bleiben alle Komponenten der Baugruppe – das Grundmetall, das Flussmittel und das Füllmetall – in ihrem festen Zustand. Die Teile werden lediglich heißer.

Phase 3: Flussmittelaktivierung

Zwischen 565–572 °C (1049–1062 °F) schmilzt das Hartlötflussmittel. Dieses flüssige Flussmittel ist chemisch aktiv und fließt in die Risse der Oxidschicht, baut diese ab und reinigt das darunter liegende Grundmetall, um es für die Verbindung vorzubereiten.

Phase 4: Fließen des Füllmetalls und Verbindungsbildung

Sobald die Temperatur 577–600 °C (1071–1112 °F) erreicht, schmilzt das Füllmetall. Da die Oberfläche durch das Flussmittel gereinigt wurde, wird das geschmolzene Füllmetall durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen und bildet beim Erstarren die gelötete Verbindung.

Die kritischen Parameter für den Erfolg

Während der thermische Zyklus den Rahmen vorgibt, müssen mehrere Variablen gesteuert werden, um eine qualitativ hochwertige Verbindung zu gewährleisten.

Die Kernbeziehung: Zeit und Temperatur

Diese beiden Parameter sind untrennbar miteinander verbunden. Ein Prozess kann eine Haltezeit von mehr als 5 Minuten bei 577 °C oder einen kürzeren Zyklus von 1 bis 8 Minuten bei einer höheren Temperatur wie 585 °C erfordern. Das Ziel ist es, genügend thermische Energie zuzuführen, um das Füllmetall vollständig zu schmelzen, ohne die Grundmetalle zu beschädigen.

Die Bedeutung der Oberflächenchemie

Eine erfolgreiche Lötung ist ohne eine chemisch saubere Oberfläche unmöglich. Der Prozess beruht auf der Entfernung des Oberflächenoxidfilms, oft mithilfe eines chemischen Flussmittels oder durch Verwendung einer Vakuumatmosphäre, damit das geschmolzene Füllmetall die Grundmetalle "benetzen" und daran haften kann.

Material- und Designüberlegungen

Die spezifische Art der Metalllegierung, die Form und Größe der Teile sowie die erforderliche Qualität der Endverbindung beeinflussen alle die idealen Prozessparameter. Ein großes, dickes Teil erfordert eine andere Aufheizrate und Haltezeit als ein kleines, dünnes Teil.

Die Kompromisse verstehen

Die Optimierung eines Hartlötprozesses beinhaltet das Abwägen konkurrierender Faktoren, um Defekte zu minimieren und die Festigkeit zu maximieren.

Wärmeeintrag vs. Teileintegrität

Der Hauptkompromiss besteht darin, genügend Wärme über einen ausreichenden Zeitraum zuzuführen oder eine Beschädigung der Grundmetalle zu verursachen.

Zu wenig Wärme oder Zeit führt zu einem unvollständigen Fließen des Füllmetalls, was zu Lufteinschlüssen und einer schwachen Verbindung führt.

Zu viel Wärme oder Zeit kann dazu führen, dass das Grundmetall erodiert oder sich verzieht. In einigen Fällen kann eine längere Haltezeit bei den höchstzulässigen Temperaturen jedoch den Füllfluss verbessern und letztendlich den Ausschuss reduzieren.

Prozessgeschwindigkeit vs. Qualität

Schnellere Aufheizraten und kürzere Zykluszeiten erhöhen den Durchsatz, können aber bei unachtsamer Steuerung auch thermische Spannungen oder eine unvollständige Verbindungsbildung verursachen. Langsamere, kontrolliertere Zyklen führen oft zu konsistenteren, qualitativ hochwertigeren Ergebnissen.

Optimierung Ihres Hartlötprozesses

Da so viele Faktoren im Spiel sind, passen die idealen Parameter für eine Anwendung nicht perfekt zu einer anderen. Der beste Ansatz besteht darin, eine Basislinie festzulegen und diese durch sorgfältige Tests zu verfeinern.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Konzentrieren Sie sich darauf, die Aufheizrate, die Haltezeit und die Spitzentemperatur innerhalb eines sehr engen Fensters präzise zu steuern.

- Wenn Sie fehlerhafte Verbindungen beheben: Untersuchen Sie immer zuerst die Oberflächenvorbereitung; unsachgemäße Reinigung und Oxidentfernung sind die häufigsten Fehlerursachen.

- Wenn Sie einen neuen Prozess entwickeln: Nutzen Sie experimentelle Screening-Verfahren, um die optimale Kombination von Parametern für Ihre spezifischen Legierungen, die Teilegeometrie und die Ofenfähigkeiten zu ermitteln.

Letztendlich geht es bei der Beherrschung des Hartlötverfahrens darum, diese grundlegenden Prinzipien zu verstehen und zu kontrollieren, um starke, zuverlässige und reproduzierbare Verbindungen herzustellen.

Zusammenfassungstabelle:

| Hartlötphase | Schlüsseltemperaturbereich | Hauptaktion |

|---|---|---|

| Phase 1: Anfangserwärmung | ~400°C (752°F) | Grundmetall dehnt sich aus, wodurch die Oxidschicht Risse bekommt. |

| Phase 2: Fester Zustand | Unter ~565°C (1049°F) | Komponenten erwärmen sich, bleiben aber fest. |

| Phase 3: Flussmittelaktivierung | 565-572°C (1049-1062°F) | Flussmittel schmilzt, reinigt die Grundmetalloberfläche. |

| Phase 4: Verbindungsbildung | 577-600°C (1071-1112°F) | Füllmetall schmilzt, fließt durch Kapillarwirkung, um die Verbindung zu bilden. |

Erzielen Sie makellose Hartlötverbindungen mit hoher Festigkeit durch präzise thermische Kontrolle.

Der Erfolg Ihrer Hartlötoperation hängt vom präzisen Gleichgewicht zwischen Haltezeit und -temperatur ab. Bei KINTEK sind wir spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, auf die sich Labore für konsistente, qualitativ hochwertige Ergebnisse verlassen. Egal, ob Sie einen neuen Prozess entwickeln oder Verbindungsausfälle beheben, unser Fachwissen kann Ihnen helfen, Ihre Parameter für maximale Festigkeit und minimalen Ausschuss zu optimieren.

Lassen Sie uns gemeinsam Ihren Hartlötprozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen