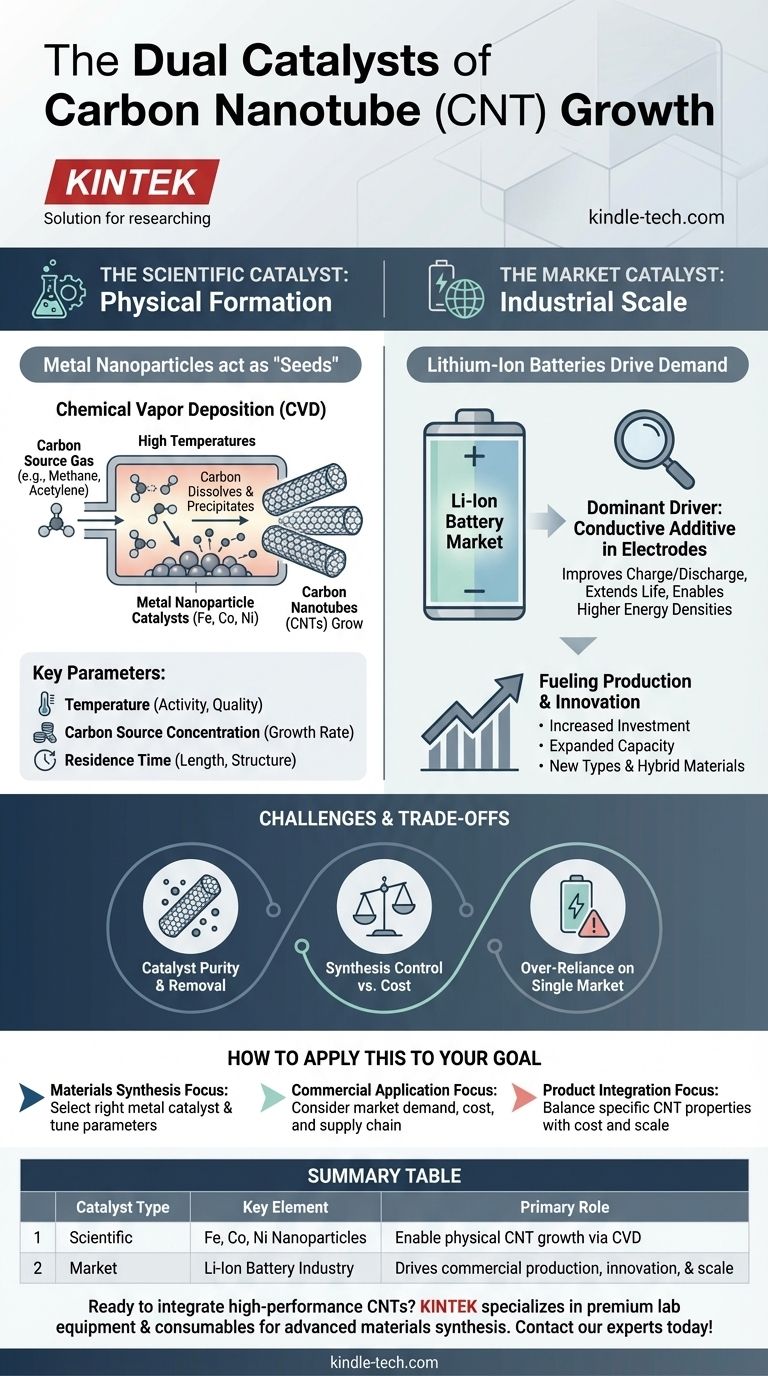

Kurz gesagt, die Katalysatoren, die zum physikalischen Wachstum von Kohlenstoffnanoröhren (CNTs) verwendet werden, sind typischerweise Nanopartikel von Übergangsmetallen, am häufigsten Eisen, Kobalt oder Nickel. Diese Metallpartikel fungieren als "Samen", aus denen die Kohlenstoffröhrenstruktur während Syntheseprozessen wie der chemischen Gasphasenabscheidung (CVD) ausfällt und wächst.

Um den "Katalysator" für Kohlenstoffnanoröhren zu verstehen, muss man zwei unterschiedliche Kräfte betrachten: den wissenschaftlichen Katalysator (Metall-Nanopartikel), der ihre physikalische Bildung ermöglicht, und den Marktkatalysator (Lithium-Ionen-Batterien), der ihre kommerzielle Produktion und Innovation vorantreibt.

Der wissenschaftliche Katalysator: Wie Nanoröhren physikalisch entstehen

Das physikalische Wachstum einer Kohlenstoffnanoröhre aus einem Kohlenstoffquellgas (wie Methan oder Acetylen) ist kein spontaner Prozess. Es erfordert eine spezifische katalytische Oberfläche, um die Reaktion einzuleiten und aufrechtzuerhalten.

Die Rolle von Metall-Nanopartikeln

Die effektivsten und am weitesten verbreiteten Katalysatoren sind Eisen (Fe), Kobalt (Co) und Nickel (Ni). Diese Metalle haben, wenn sie als Nanopartikel hergestellt werden, bei hohen Temperaturen eine einzigartige Fähigkeit, kohlenstoffhaltige Moleküle abzubauen.

Kohlenstoffatome lösen sich in die Oberfläche des Metall-Nanopartikels auf. Wenn das Metall mit Kohlenstoff übersättigt ist, fallen die Kohlenstoffatome in einem stabilen, zylindrischen Wabennetz aus und bilden die Wand der Nanoröhre.

Die Bedeutung von Syntheseparametern

Während der Metallkatalysator der Samen ist, werden die endgültigen Eigenschaften der CNTs durch die Umgebung bestimmt. Wichtige Betriebsparameter sind:

- Temperatur: Bestimmt die katalytische Aktivität und die Qualität der resultierenden Nanoröhren.

- Kohlenstoffquellenkonzentration: Die Menge des verfügbaren Kohlenstoff-Ausgangsmaterials beeinflusst die Wachstumsrate.

- Verweilzeit: Die Dauer, in der die Kohlenstoffquelle dem Katalysator ausgesetzt ist, beeinflusst die Länge und Struktur der CNTs.

Der Marktkatalysator: Förderung des industriellen Maßstabs

Jenseits des Labors wird das explosive Wachstum der CNT-Industrie durch eine überwältigende Nachfrage aus einem spezifischen Sektor katalysiert. Dieser wirtschaftliche Treiber ist für die Verfügbarkeit und Weiterentwicklung von CNTs ebenso entscheidend wie die Metallpartikel für ihre physikalische Entstehung.

Die Dominanz von Lithium-Ionen-Batterien

Der größte Treiber für die CNT-Produktion ist heute der Lithium-Ionen-Batteriemarkt. CNTs werden als hochwirksames leitfähiges Additiv in Batterieelektroden (sowohl Anoden als auch Kathoden) eingesetzt.

Ihr hohes Aspektverhältnis und ihre außergewöhnliche elektrische Leitfähigkeit schaffen ein robustes leitfähiges Netzwerk innerhalb der Elektrode, das die Lade-/Entladeraten verbessert, die Batterielebensdauer verlängert und höhere Energiedichten ermöglicht.

Ankurbelung von Produktion und Innovation

Diese boomende Nachfrage aus dem Energiespeichersektor treibt massive Investitionen an. Die Produktionsmengen steigen, und große Akteure erweitern ihre Kapazitäten, um diesem Bedarf gerecht zu werden.

Dieser Marktzug treibt auch technische Innovationen voran und fördert die Forschung an neuen Arten von CNTs, Hybridmaterialien und fortschrittlichen Produkten wie hochleitfähigen Endlosgarnen für Anwendungen der nächsten Generation.

Die Kompromisse verstehen

Obwohl leistungsstark, stellen sowohl die wissenschaftlichen als auch die Marktkatalysatoren unterschiedliche Herausforderungen dar, die es zu verstehen gilt.

Katalysatorreinheit und -entfernung

Eine große Herausforderung bei der CNT-Herstellung besteht darin, dass die für das Wachstum verwendeten Metallkatalysatorpartikel als Verunreinigung im Endprodukt verbleiben. Für Hochleistungsanwendungen, insbesondere in der Elektronik und Medizin, müssen diese metallischen Rückstände durch komplexe und oft kostspielige Reinigungsschritte entfernt werden.

Synthesesteuerung vs. Kosten

Die Syntheseparameter, die zur Herstellung hochwertiger, gleichmäßiger CNTs (z. B. Röhren mit einfacher Chiralität) erforderlich sind, sind im industriellen Maßstab schwer und teuer aufrechtzuerhalten. Dies führt zu einem ständigen Kompromiss zwischen der Produktion von Premium-Spezial-CNTs und kostengünstigem Massenmaterial.

Übermäßige Abhängigkeit von einem einzigen Markt

Die starke Abhängigkeit der CNT-Industrie vom Lithium-Ionen-Batteriemarkt ist sowohl eine Stärke als auch ein potenzielles Risiko. Jede größere Verschiebung in der Batteriechemie oder eine Verlangsamung im Elektrofahrzeugsektor könnte den gesamten CNT-Markt erheblich beeinflussen.

Wie Sie dies für Ihr Ziel anwenden können

Ihre Perspektive auf den "Katalysator" für CNTs hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt: Ihre Aufmerksamkeit sollte auf der Auswahl des richtigen Metallkatalysators (Fe, Co, Ni) und der Abstimmung der Syntheseparameter liegen, um die physikalischen Eigenschaften der Nanoröhren zu steuern.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Anwendung liegt: Ihr Anliegen ist der Marktkatalysator, bei dem die Nachfrage der Batterieindustrie Kosten, Verfügbarkeit und die Lieferkette für Massen-CNTs bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktintegration liegt: Sie müssen beides berücksichtigen und den Bedarf an spezifischen CNT-Eigenschaften (bestimmt durch die Synthese) mit den Kosten und dem Umfang, die durch Markttreiber geboten werden, abwägen.

Letztendlich vermittelt das Verständnis sowohl des wissenschaftlichen Mechanismus als auch der wirtschaftlichen Kräfte ein vollständiges Bild der Welt der Kohlenstoffnanoröhren.

Zusammenfassungstabelle:

| Katalysatortyp | Schlüsselelement | Primäre Rolle |

|---|---|---|

| Wissenschaftlich | Eisen-, Kobalt-, Nickel-Nanopartikel | Ermöglichen das physikalische CNT-Wachstum mittels chemischer Gasphasenabscheidung (CVD) |

| Markt | Lithium-Ionen-Batterieindustrie | Treiber für kommerzielle Produktion, Innovation und Skalierung |

Bereit, Hochleistungs-Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung erstklassiger Laborausrüstung und Verbrauchsmaterialien, die auf die Synthese fortschrittlicher Materialien, einschließlich der CNT-Produktion, zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge zur Optimierung der Katalysatorauswahl und der Syntheseparameter für Ihre spezifische Anwendung haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovationsziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen