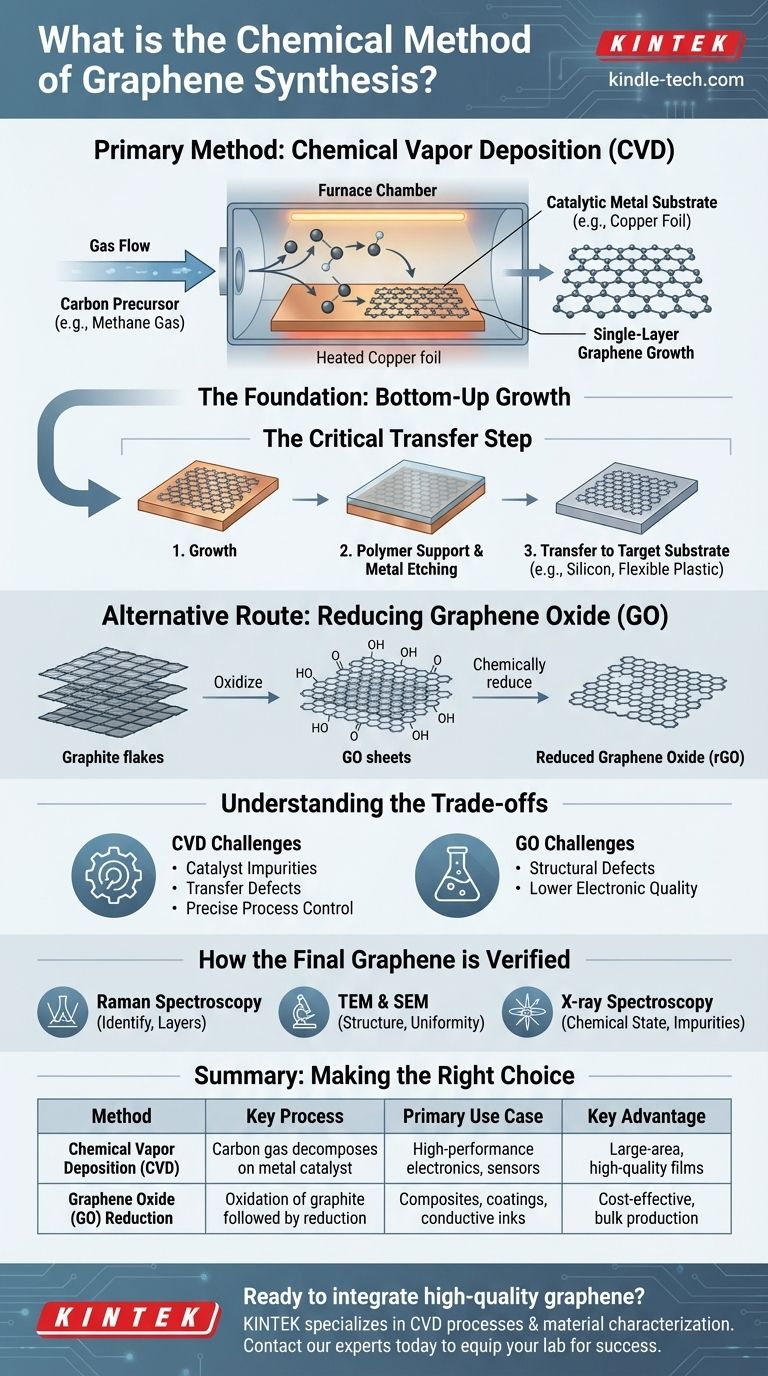

Die primäre chemische Methode zur Synthese von großflächigem, qualitativ hochwertigem Graphen ist die Chemical Vapor Deposition (CVD). Bei dieser „Bottom-up“-Technik wird ein kohlenstoffhaltiges Gas, wie Methan, in eine Hochtemperaturkammer eingeleitet, wo es auf einem katalytischen Metallsupstrat, typischerweise Kupferfolie, zersetzt wird. Die Kohlenstoffatome ordnen sich dann zu einer durchgehenden, einatomigen Schicht aus Graphen auf der Oberfläche des Substrats neu an. Ein weiterer wichtiger chemischer Weg beinhaltet die Reduzierung von Graphenoxid.

Obwohl die mechanische Exfoliation Graphenflocken höchster Qualität erzeugt, ist sie nicht skalierbar. Chemische Synthesemethoden, insbesondere CVD, sind der praktikabelste Weg zur Herstellung der großen, gleichmäßigen Graphenbahnen, die für kommerzielle elektronische und industrielle Anwendungen erforderlich sind.

Die Grundlage der chemischen Synthese: Bottom-up-Wachstum

Die chemische Synthese ist grundsätzlich ein „Bottom-up“-Ansatz. Anstatt ein kleines Stück aus einem größeren Block zu schnitzen (wie bei der mechanischen Exfoliation aus Graphit), bauen Sie Graphen Atom für Atom aus einem chemischen Vorläufer auf.

Was ist Chemical Vapor Deposition (CVD)?

CVD ist ein Prozess, bei dem ein fester Stoff aus einer Gasphase auf einem Substrat abgeschieden wird. Für Graphen bedeutet dies, dass eine Kohlenstoffquellen-Gas erhitzt wird, bis es zerfällt.

Diese neu freigesetzten Kohlenstoffatome diffundieren dann und ordnen sich auf einer katalytischen Metalloberfläche an, wodurch das charakteristische hexagonale Gitter des Graphens entsteht. Der Prozess erfordert eine präzise Kontrolle über Temperatur, Gasfluss und Druck.

Die Schlüsselzutaten: Vorläufer und Katalysatoren

Der Erfolg von CVD hängt vollständig von seinen Eingaben ab.

Die gebräuchlichste Kohlenstoffquelle oder der Vorläufer ist Methangas aufgrund seiner einfachen Struktur und sauberen Zersetzung. Andere Quellen wie Erdpech sind billiger, führen aber zu mehr Komplexität und potenziellen Verunreinigungen.

Ein Katalysator ist unerlässlich, um die Reaktion bei niedrigeren Temperaturen zu erleichtern. Metallfolien, wie Kupfer (Cu) und Nickel (Ni), werden sowohl als Katalysatoren als auch als Wachstumssubstrat weit verbreitet eingesetzt. Die Wahl des Katalysators beeinflusst die Qualität und die Anzahl der gebildeten Graphenschichten.

Der kritische Transfer-Schritt

Nach dem Wachstum befindet sich die Graphenbahn auf der Metallfolie. Um in einer Anwendung verwendet zu werden, muss sie auf ein Zielsubstrat, wie Silizium oder flexiblen Kunststoff, übertragen werden.

Dieser heikle Prozess beinhaltet typischerweise das Beschichten des Graphens mit einer Polymerunterstützung, das Ätzen des Metallkatalysators und dann das „Stempeln“ des Graphen/Polymerfilms auf das neue Substrat, bevor die Unterstützung aufgelöst wird.

Eine alternative chemische Route: Reduzierung von Graphenoxid (GO)

Eine weitere wichtige chemische Methode beginnt mit kostengünstigem Graphit. Das Graphit wird aggressiv oxidiert, um Graphenoxid (GO) zu bilden, ein Material, das reich an sauerstoffhaltigen funktionellen Gruppen ist.

Dieses GO lässt sich leicht in Wasser dispergieren und bildet einschichtige Bahnen. Diese Bahnen werden dann chemischen Reduktionsmitteln ausgesetzt, die den Sauerstoff entfernen und reduziertes Graphenoxid (rGO) ergeben. Obwohl diese Methode hervorragend geeignet ist, um große Mengen an graphenähnlichem Material für Verbundwerkstoffe und Tinten herzustellen, weist das resultierende rGO oft mehr Strukturdefekte auf als CVD-gewachsenes Graphen.

Die Abwägungen verstehen

Keine Synthesemethode ist perfekt. Chemische Ansätze bieten Skalierbarkeit, bringen aber inhärente Herausforderungen mit sich, die entscheidend zu verstehen sind.

Die Herausforderung von Qualität und Reinheit

Die in CVD verwendeten Katalysatoren, wie Nickel oder Eisen, können manchmal metallische Verunreinigungen auf der Graphenbahn hinterlassen.

Der Prozess, der erforderlich ist, um den Katalysator nach dem Wachstum zu entfernen oder das Graphen auf ein neues Substrat zu übertragen, kann Risse, Falten und andere Strukturdefekte verursachen, die seine außergewöhnlichen elektronischen und mechanischen Eigenschaften beeinträchtigen.

Die Schwierigkeit der Prozesskontrolle

CVD ist kein einfaches Rezept. Das Erreichen einer gleichmäßigen, einschichtigen Bahn über eine große Fläche erfordert eine akribische Kontrolle der Gastransportkinetik und der Reaktionstemperatur.

Schon geringfügige Schwankungen können zum Wachstum unerwünschter mehrschichtiger Bereiche oder zu einer Zunahme von Defekten führen, was die Leistung und Konsistenz des Endmaterials beeinträchtigt.

Wie das fertige Graphen überprüft wird

Nach der Synthese muss das Material analysiert werden, um seine Qualität zu bestätigen. Mehrere Techniken sind für die Charakterisierung unerlässlich.

Graphen identifizieren: Raman-Spektroskopie

Die Raman-Spektroskopie ist der Goldstandard zur Identifizierung von Graphen und zur Bestimmung der Anzahl der Schichten. Sie liefert einen schnellen, zerstörungsfreien spektralen Fingerabdruck, der die Struktur des Materials bestätigt.

Struktur und Defekte untersuchen: TEM & SEM

Transmissionselektronenmikroskopie (TEM) und Rasterelektronenmikroskopie (SEM) liefern direkte visuelle Beweise für das Graphen. TEM zeigt feine Details des Atomgitters, während SEM zur Untersuchung der OberflächenTopographie und der Filmdicke über größere Flächen verwendet wird.

Chemischen Zustand bestätigen: Röntgen-Spektroskopie

Die Röntgen-Spektroskopie wird zur Charakterisierung der chemischen Zustände innerhalb der Probe verwendet und hilft bei der Identifizierung von Verunreinigungen oder Restoxidgruppen (besonders wichtig für rGO), die die Leistung beeinflussen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ chemische Synthesemethode hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist die bevorzugte Methode, da sie großflächige, qualitativ hochwertige Filme mit überlegenen elektronischen Eigenschaften erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe, Beschichtungen oder Tinten liegt: Die chemische Reduzierung von Graphenoxid ist skalierbarer und kostengünstiger für Anwendungen, bei denen die perfekte Atomstruktur weniger kritisch ist als die Menge.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an einwandfreiem Material liegt: Die mechanische Exfoliation bleibt der Maßstab für die Herstellung makelloser, aber sehr kleiner Graphenflocken für wissenschaftliche Studien.

Letztendlich ist die Beherrschung der chemischen Synthese die Brücke zwischen dem theoretischen Versprechen des Graphens und seiner realen Anwendung.

Zusammenfassungstabelle:

| Methode | Schlüsselprozess | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|---|

| Chemical Vapor Deposition (CVD) | Kohlenstoffgas zersetzt sich auf Metallkatalysator (z. B. Kupfer) | Hochleistungselektronik, Sensoren | Großflächige, qualitativ hochwertige Filme |

| Reduzierung von Graphenoxid (GO) | Oxidation von Graphit, gefolgt von chemischer Reduktion | Verbundwerkstoffe, Beschichtungen, leitfähige Tinten | Kosteneffiziente Massenproduktion |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Die richtige Synthesemethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise CVD-Prozesse und Materialcharakterisierung erforderlich sind. Unsere Expertise unterstützt Labore dabei, eine konsistente, qualitativ hochwertige Graphensynthese zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausrüsten können.

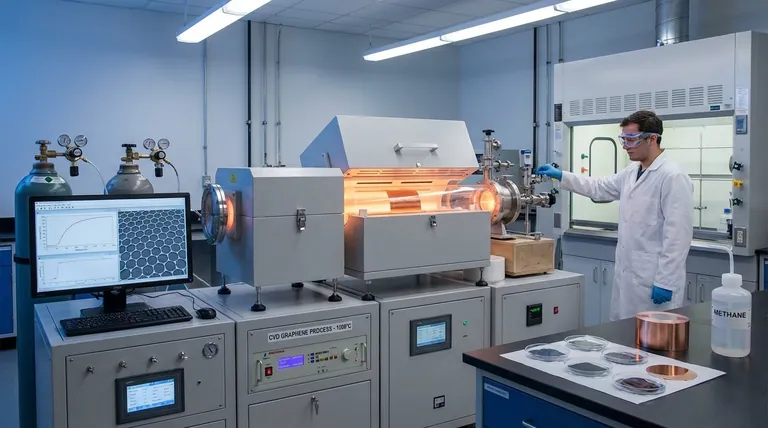

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welches Material wird zur Beschichtung von Hartmetallen verwendet? Steigern Sie die Werkzeuglebensdauer und Leistung mit der richtigen Beschichtung

- Wie funktioniert eine Anlage zur chemischen Gasphaseninfiltration (CVI)? Beherrschung der BN-Grenzflächen- und SiC-Matrixabscheidung

- Wie werden optische Beschichtungen hergestellt? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was sind die verschiedenen Arten von chemischen Gasphasenabscheidungsverfahren (CVD)? Wählen Sie die richtige CVD-Methode für Ihr Labor

- Was ist die CVD-Methode für synthetische Diamanten? Präzise Labordiamanten aus Gas züchten

- Welche Gase werden typischerweise im HDP-CVD (High-Density Plasma CVD)-Prozess verwendet? Optimieren Sie Ihre Filmdeposition

- Warum ist Vakuum bei der Dünnschichtbeschichtung wichtig? Reinheit und Kontrolle für überragende Filmqualität erreichen

- Was ist laserinduzierte chemische Gasphasenabscheidung (LCVD)? Präzise Dünnschicht- und Partikeltechnik