In der Nanotechnologie ist die chemische Gasphasenabscheidung (CVD) ein Prozess zum atomaren Aufbau von Materialien. Dabei werden reaktive Gase in eine Kammer eingeleitet, wo sie eine chemische Reaktion eingehen und einen neuen, festen Dünnfilm auf einer Zieloberfläche, dem sogenannten Substrat, abscheiden. Diese Methode ist für die Nanotechnologie von grundlegender Bedeutung, da sie die Präzision bietet, die zur Herstellung hochwertiger, ultradünner Materialien wie Graphen und der komplexen Schichten, die in modernen Mikrochips verwendet werden, erforderlich ist.

Die entscheidende Erkenntnis ist, CVD nicht nur als Beschichtungstechnik, sondern als grundlegende Fertigungsplattform zu betrachten. Sie ermöglicht Ingenieuren die Kontrolle auf atomarer Ebene, um eine breite Palette von Hochleistungs-Nanomaterialien zu konstruieren, die auf andere Weise unmöglich herzustellen wären.

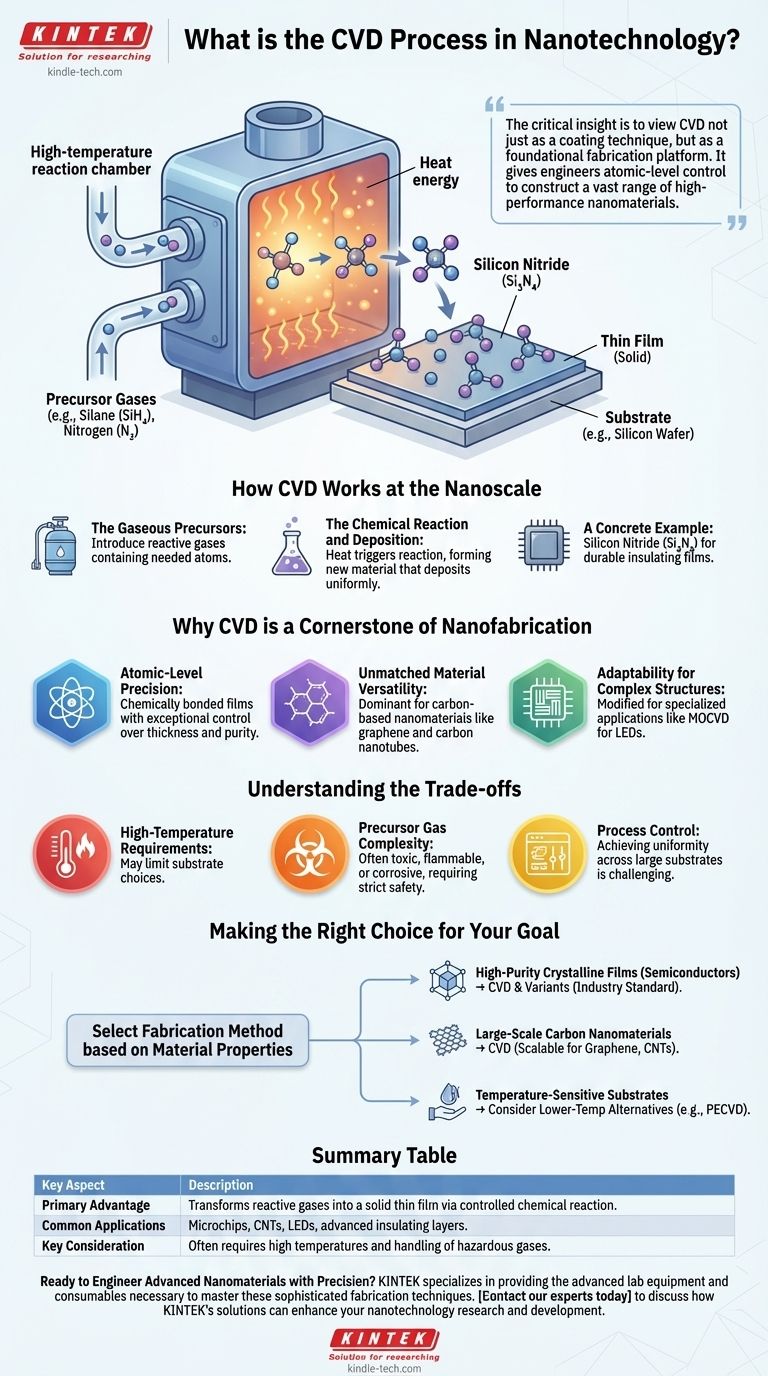

Wie CVD auf der Nanoskala funktioniert

Im Kern ist der CVD-Prozess eine kontrollierte chemische Reaktion, die Gase in einen Feststoff umwandelt. Diese Umwandlung ermöglicht den präzisen Aufbau von Nanomaterialien.

Die gasförmigen Vorläuferstoffe

Der Prozess beginnt mit der Einführung von zwei oder mehr Gasen, den sogenannten Vorläuferstoffen (Precursoren), in eine Hochtemperatur-Reaktionskammer. Diese Gase werden gezielt ausgewählt, da sie die Atome enthalten, die für das Endmaterial benötigt werden.

Die chemische Reaktion und Abscheidung

In der Kammer liefert die Hitze die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Vorläufergasen auszulösen. Diese Reaktion bildet ein neues, festes Material, das sich dann gleichmäßig auf einem Substrat, wie einem Siliziumwafer, ablagert und die gewünschte Schicht Schicht für Schicht aufbaut.

Ein konkretes Beispiel: Siliziumnitrid

Ein häufiges Beispiel ist die Herstellung von Siliziumnitrid (Si₃N₄), einem widerstandsfähigen Isoliermaterial. Gassförmiges Silan (SiH₄) und Stickstoff (N₂) werden in die Kammer eingeleitet. Sie reagieren zu festem Siliziumnitrid, das sich auf dem Wafer abscheidet und einen chemisch gebundenen, hochreinen Film bildet.

Warum CVD ein Eckpfeiler der Nanofabrikation ist

CVD ist nicht nur eine von vielen Optionen; es ist oft die effektivste Methode zur Synthese hochwertiger Nanomaterialien, da es eine einzigartige Kombination aus Präzision, Vielseitigkeit und Geschwindigkeit bietet.

Präzision auf atomarer Ebene

CVD ermöglicht die Herstellung von chemisch gebundenen Dünnschichten mit außergewöhnlicher Kontrolle über Dicke und Reinheit. Diese Präzision ist unerlässlich für die Herstellung der Hochleistungsstrukturen, die in der Nanoelektronik und Leistungselektronik erforderlich sind.

Unübertroffene Materialvielfalt

Der Prozess ist unglaublich vielseitig und wird zur Herstellung einer breiten Palette von Nanomaterialien eingesetzt. Er ist die dominierende Methode zur Herstellung von kohlenstoffbasierten Nanomaterialien, einschließlich Graphen, Kohlenstoffnanoröhren (CNTs) und Fullerenen.

Anpassungsfähigkeit für komplexe Strukturen

Die grundlegende CVD-Technik kann für hochspezialisierte Anwendungen modifiziert werden. Beispielsweise ist die metallorganische chemische Gasphasenabscheidung (MOCVD) eine Variante, die zur Züchtung komplizierter Einkristallschichten auf halbleitenden Wafern verwendet wird, was ein entscheidender Schritt bei der Herstellung von LEDs und Hochfrequenztransistoren ist.

Die Abwägungen verstehen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner erfolgreichen Anwendung.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemischen Reaktionen auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige unter solchen Bedingungen beschädigt werden oder schmelzen können.

Komplexität der Vorläufergase

Die bei CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert hochentwickelte Sicherheitsprotokolle und Handhabungsausrüstung, was die Gesamtkosten und die Komplexität des Betriebs erhöht.

Prozesskontrolle

Die Erzielung eines perfekt gleichmäßigen Films über ein großes Substrat ist schwierig. Es erfordert eine präzise Kontrolle über mehrere Variablen gleichzeitig, einschließlich Temperatur, Druck und Gasflussraten, was die Prozessoptimierung zu einer komplexen Aufgabe macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Fertigungsmethode hängt vollständig von den Eigenschaften des Materials ab, das Sie erstellen müssen.

- Wenn Ihr Hauptaugenmerk auf hochreinen kristallinen Filmen für Halbleiter liegt: CVD und seine Varianten sind aufgrund ihrer unvergleichlichen Qualität und Kontrolle der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion von Kohlenstoff-Nanomaterialien liegt: CVD ist eine der skalierbarsten und effektivsten Methoden zur Herstellung von hochwertigem Graphen und Kohlenstoffnanoröhren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Die traditionelle Hochtemperatur-CVD ist wahrscheinlich ungeeignet, und Sie sollten niedrigtemperaturbasierte Alternativen wie die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) in Betracht ziehen.

Letztendlich ist das Verständnis der Prinzipien der CVD der erste Schritt zur Entwicklung der nächsten Generation fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Wandelt reaktive Gase durch eine kontrollierte chemische Reaktion in einen festen Dünnfilm auf einem Substrat um. |

| Hauptvorteil | Bietet Präzision auf atomarer Ebene zur Herstellung hochreiner, gleichmäßiger Materialien wie Graphen und Siliziumnitrid. |

| Häufige Anwendungen | Herstellung von Mikrochips, Kohlenstoffnanoröhren (CNTs), LEDs und fortschrittlichen Isolierschichten. |

| Wichtige Überlegung | Erfordert oft hohe Temperaturen und sorgfältigen Umgang mit spezialisierten, manchmal gefährlichen Vorläufergasen. |

Bereit, fortschrittliche Nanomaterialien präzise zu entwickeln?

Der CVD-Prozess ist die Grundlage für die Herstellung der Hochleistungsmaterialien, die die moderne Technologie antreiben. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Beherrschung dieser anspruchsvollen Fertigungstechniken erforderlich sind.

Ganz gleich, ob Sie Halbleiter der nächsten Generation entwickeln, Graphen synthetisieren oder komplexe Kristallstrukturen züchten – unsere Expertise unterstützt Ihre Innovation von der Forschung und Entwicklung bis zur Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre nanotechnologische Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode