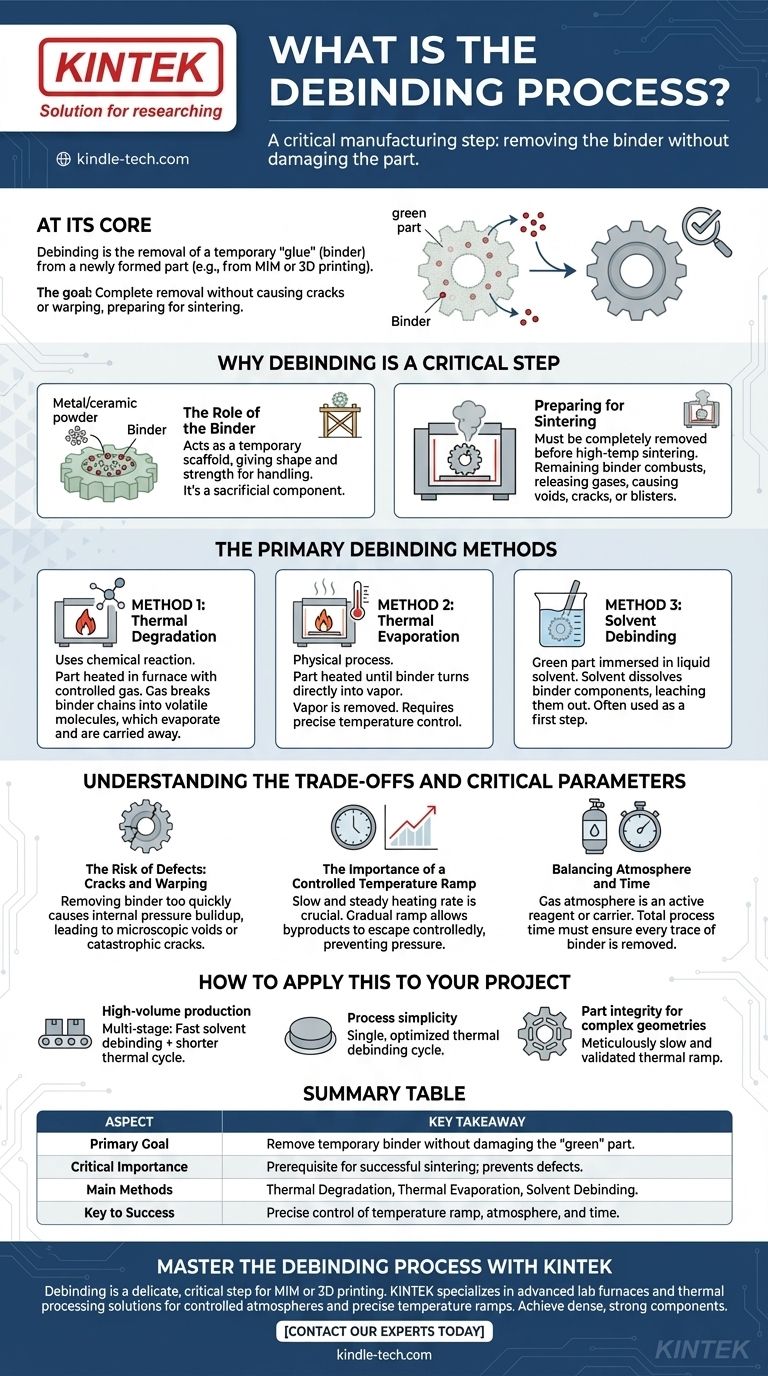

Im Kern ist die Entbinderung der kritische Fertigungsschritt, bei dem ein temporärer „Klebstoff“, bekannt als Binder, aus einem neu geformten Teil entfernt wird. Dieser Prozess ist unerlässlich für Teile, die durch Methoden wie den Metallspritzguss (MIM) oder bestimmte Arten des 3D-Drucks hergestellt werden, und ebnet den Weg für die abschließende Verfestigungsphase, bekannt als Sintern. Ziel ist es, diesen Binder vollständig zu entfernen, ohne das zerbrechliche Teil zu beschädigen, z. B. durch Risse oder Verzug.

Entbinderung ist nicht einfach das Entfernen eines Materials; es ist ein präzise gesteuerter Prozess der Dekonstruktion. Die Methode und die Parameter – Temperatur, Atmosphäre und Zeit – müssen sorgfältig aufeinander abgestimmt werden, um die Integrität des Teils zu bewahren, bevor es seine endgültige Festigkeit erhält.

Warum die Entbinderung ein kritischer Schritt ist

Die Rolle des Binders

Bei Prozessen wie MIM wird ein feines Metall- oder Keramikpulver mit einem Polymerbinder gemischt. Diese Mischung wird dann in die gewünschte Form gebracht, wodurch ein sogenanntes „Grünteil“ entsteht.

Der Binder dient als temporäres Gerüst, das dem Grünteil seine Form und genügend Festigkeit für die Handhabung verleiht. Er ist jedoch eine Opferkomponente, die im Endprodukt keinen Zweck erfüllt.

Vorbereitung auf das Sintern

Bevor das Teil auf eine hohe Temperatur erhitzt werden kann, um die Pulverpartikel miteinander zu verschmelzen (Sintern), muss der Binder vollständig entfernt werden.

Bleibt Binder zurück, kann er während des Sinterns unkontrolliert verbrennen oder sich zersetzen, Gase freisetzen, die Hohlräume, Risse oder Blasen im Endteil verursachen. Eine erfolgreiche Entbinderung ist eine Voraussetzung für eine dichte, feste und maßhaltige Komponente.

Die primären Entbinderungsmethoden

Es gibt drei Hauptstrategien zur Entfernung eines Binders, die einzeln oder in Kombination angewendet werden können. Die Wahl hängt vom Bindematerial, der Teilegeometrie und den Produktionsanforderungen ab.

Methode 1: Thermischer Abbau

Diese Methode verwendet eine chemische Reaktion, um den Binder abzubauen. Das Teil wird in einem Ofen mit kontrollierter Gasatmosphäre erhitzt.

Das Gas reagiert mit den Polymerketten des Binders und zerlegt sie in kleinere, flüchtigere Moleküle. Diese kleineren Moleküle verdampfen dann und werden durch den Gasstrom des Ofens abgeführt.

Methode 2: Thermische Verdampfung

Dies ist ein physikalischer und kein chemischer Prozess. Das Teil wird auf eine Temperatur erhitzt, bei der der Binder selbst direkt in einen Dampf übergeht.

Dieser Dampf wird dann aus dem Ofen entfernt. Diese Methode ist einfacher, erfordert aber eine extrem präzise Temperaturregelung, um ein zu schnelles Ablaufen zu vermeiden.

Methode 3: Lösemittel-Entbinderung

Bei diesem Ansatz wird das Grünteil in ein flüssiges Lösemittel getaucht. Das Lösemittel wird speziell ausgewählt, um eine oder mehrere Komponenten des Bindersystems zu lösen.

Dieser Prozess laugt den Binder aus dem Teil aus. Die Lösemittel-Entbinderung wird oft als erster Schritt verwendet, um den Großteil des Binders zu entfernen, gefolgt von einem thermischen Entbinderungsschritt, um den Rest zu entfernen.

Verständnis der Kompromisse und kritischen Parameter

Die Entbinderung ist ein heikles Gleichgewicht. Eine unsachgemäße Ausführung ist eine der häufigsten Ursachen für Teileversagen.

Das Risiko von Defekten: Risse und Verzug

Die größte Gefahr während der Entbinderung besteht darin, den Binder zu schnell zu entfernen. Wenn der Binder an der Oberfläche schneller verdampft oder abgebaut wird als im Kern, kann sich ein immenser Innendruck aufbauen.

Dieser Druckunterschied kann leicht zu Defekten führen, von mikroskopisch kleinen inneren Hohlräumen bis hin zu katastrophalen Rissen und das Teil verformenden Verzug.

Die Bedeutung einer kontrollierten Temperaturrampe

Um Defekte zu vermeiden, ist eine langsame und stetige Aufheizrate entscheidend, insbesondere zu Beginn des thermischen Zyklus.

Eine allmähliche Temperaturrampe ermöglicht es den Binder-Nebenprodukten, das Teil mit einer kontrollierten Rate zu verlassen, wodurch ein Druckaufbau verhindert wird. Das genaue Profil von Temperatur, Druck und Gasfluss muss sorgfältig für das spezifische Teil und Bindersystem ausgelegt werden.

Atmosphäre und Zeit ausbalancieren

Die Gasatmosphäre im Ofen ist nicht nur ein passives Element; sie kann ein aktives Reagenz beim Abbau oder ein Träger zum Abtransport von Dampf sein.

Die Gesamtprozesszeit, oder Glühzeit, muss lang genug sein, um sicherzustellen, dass jede Spur des Binders aus den tiefsten Abschnitten des Teils entfernt wurde. Eine Übereilung dieses Schritts beeinträchtigt das Endprodukt.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl einer Entbinderungsstrategie erfordert die Abstimmung der Methode mit Ihren primären Fertigungszielen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Ein mehrstufiger Prozess, beginnend mit einer schnellen Lösemittel-Entbinderung, um den größten Teil des Binders zu entfernen, gefolgt von einem kürzeren thermischen Zyklus, ist oft am effizientesten.

- Wenn Ihr Hauptaugenmerk auf der Prozessvereinfachung liegt: Ein einziger, sorgfältig optimierter thermischer Entbinderungszyklus kann effektiv sein und die Notwendigkeit chemischer Lösemittel und zusätzlicher Handhabungsschritte eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Teileintegrität für komplexe Geometrien liegt: Ihre nicht verhandelbare Priorität muss eine akribisch langsame und validierte thermische Rampe sein, um sicherzustellen, dass der Binder gleichmäßig entweicht, ohne Spannungen zu verursachen.

Die Beherrschung des Entbinderungsprozesses ist grundlegend, um das volle Potenzial der fortschrittlichen pulverförmigen Fertigung auszuschöpfen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primäres Ziel | Entfernen des temporären Binders ohne Beschädigung des zerbrechlichen „Grünteils“. |

| Kritische Bedeutung | Voraussetzung für erfolgreiches Sintern; verhindert Hohlräume, Risse und Blasen. |

| Hauptmethoden | Thermischer Abbau, Thermische Verdampfung und Lösemittel-Entbinderung. |

| Schlüssel zum Erfolg | Präzise Kontrolle von Temperaturrampe, Atmosphäre und Zeit, um Defekte zu vermeiden. |

Meistern Sie den Entbinderungsprozess mit KINTEK

Die Entbinderung ist ein heikler, kritischer Schritt, der Ihr Metallspritzguss (MIM)- oder 3D-Druckprojekt zum Erfolg führen oder scheitern lassen kann. Die Sicherstellung einer vollständigen Binderentfernung ohne Risse oder Verzug erfordert eine präzise Temperaturregelung und die richtige Ausrüstung.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und thermische Verarbeitungslösungen, die für die anspruchsvollen Anforderungen der Entbinderung und des Sinterns entwickelt wurden. Unsere Geräte bieten die kontrollierten Atmosphären und präzisen Temperaturrampen, die notwendig sind, um die Teileintegrität zu bewahren und dichte, feste Endkomponenten zu erzielen.

Lassen Sie uns Ihnen helfen, Ihren Prozess für überragende Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die forensischen Anwendungen der RFA? Entdecken Sie den elementaren Fingerabdruck von Beweismitteln

- Was ist der Verwendungszweck eines Trockenschranks im Labor? Erreicht eine gleichmäßige Hitze zum Trocknen, Sterilisieren und Aushärten

- Wie setzt sich Pyrolyseflüssigkeit zusammen? Ein tiefer Einblick in die chemische Zusammensetzung von Bio-Öl

- Warum sind Vakuumtrocknung und Argonspülung für die SILP-Katalysatorimprägnierung notwendig? Optimieren Sie jetzt die Leistung

- Welche Temperatur ist zum Sintern von Stahl erforderlich? Optimieren Sie Ihren Prozess für Festigkeit und Präzision

- Was ist die Hauptaufgabe eines Industrieofens bei der Vorbehandlung von Orangenschalenabfällen zur Hesperidin-Extraktion?

- Was ist fortschrittliche Pyrolyse? Von Abfall zu hochwertigem zirkulärem Rohstoff

- Funktioniert ein Diamantentester auch bei anderen Steinen? Die Wahrheit über Falschpositive und Moissanit