Bei der Wafer-Fertigung ist die Abscheidung der grundlegende Prozess, bei dem ein dünner Materialfilm auf die Oberfläche eines Siliziumwafers aufgebracht wird. Diese Schichten, die aus Metallen, Isolatoren oder Halbleitern bestehen können, sind die wesentlichen Bausteine, die zum Aufbau der komplexen, dreidimensionalen Strukturen integrierter Schaltkreise, wie Transistoren und deren verbindende Verdrahtung, verwendet werden.

Das Herzstück der Halbleiterfertigung ist ein Zyklus des Hinzufügens und Entfernens von Materialien, um eine mikroskopische Stadt auf einem Siliziumwafer aufzubauen. Die Abscheidung ist die „Konstruktionsphase“ – das präzise Aufbringen jeder neuen Schicht, die schließlich ein funktionaler Teil des Chips wird.

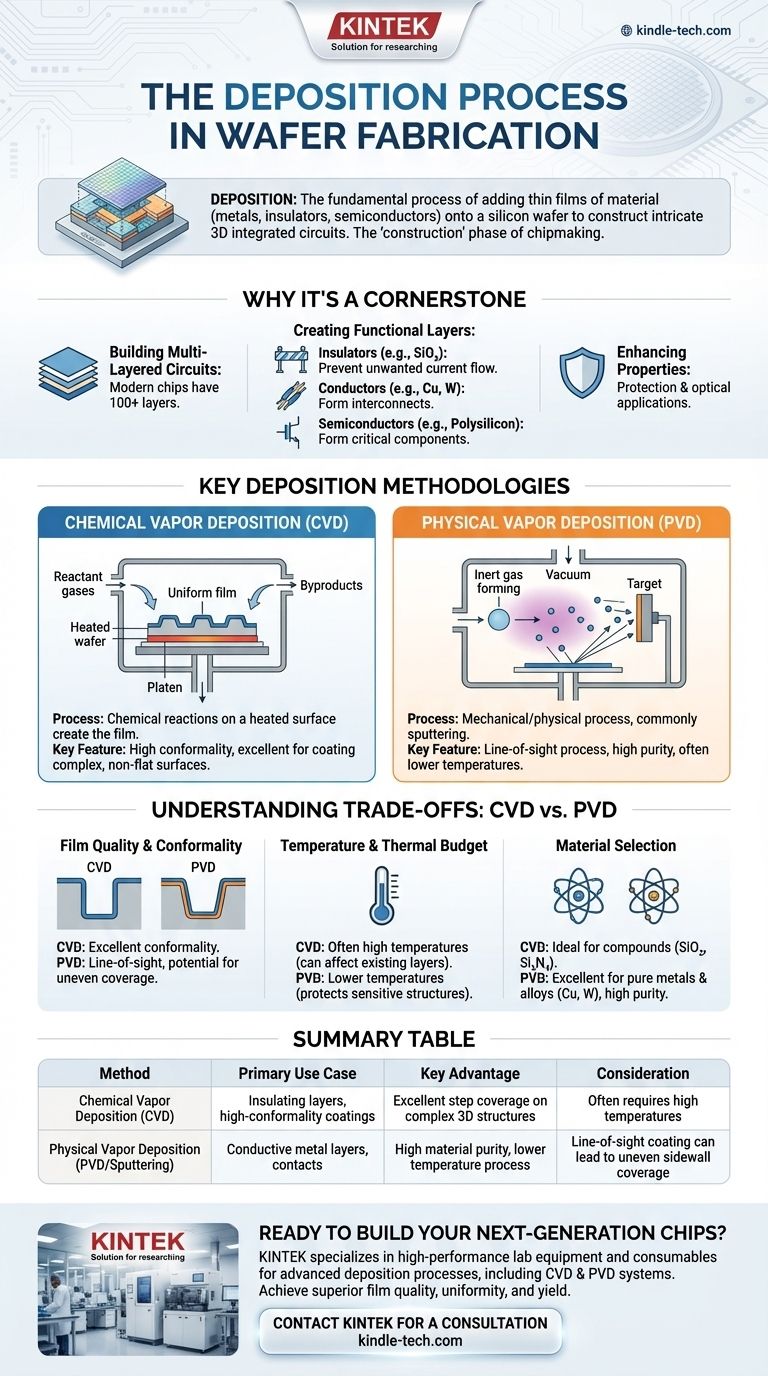

Warum die Abscheidung ein Eckpfeiler der Chip-Herstellung ist

Bei der Abscheidung geht es nicht nur darum, eine Beschichtung aufzutragen; es ist ein hochkontrollierter Ingenieursprozess, der darauf ausgelegt ist, Schichten mit spezifischen, vorhersagbaren Eigenschaften zu erzeugen. Jeder abgeschiedene Film erfüllt einen bestimmten Zweck in der endgültigen Vorrichtung.

Das Ziel: Aufbau einer mehrschichtigen Schaltung

Moderne Mikrochips sind nicht flach. Sie sind unglaublich komplexe 3D-Strukturen, oft mit über 100 verschiedenen Schichten, die übereinander gestapelt sind. Die Abscheidung ist der Prozess, der verwendet wird, um jede dieser Schichten einzeln aufzubauen.

Erzeugung leitfähiger und isolierender Schichten

Die Hauptfunktion dieser Filme besteht darin, den Stromfluss zu steuern.

- Isolatoren, wie Siliziumdioxid, werden abgeschieden, um zu verhindern, dass elektrischer Strom dorthin fließt, wo er nicht fließen soll.

- Leiter, wie Kupfer oder Wolfram, werden abgeschieden, um die „Drähte“ zu bilden, die die Millionen oder Milliarden von Transistoren auf einem Chip verbinden.

- Halbleiter, wie Polysilizium, werden abgeschieden, um kritische Komponenten der Transistoren selbst zu bilden, wie z. B. das Gate.

Verbesserung der Substrateigenschaften

Über die Leitfähigkeit hinaus können abgeschiedene Filme die darunter liegenden Schichten während nachfolgender Fertigungsschritte vor chemischen oder physikalischen Schäden schützen, oder sie können speziell dafür ausgelegt sein, auf eine bestimmte Weise mit Licht zu interagieren, was für optische Anwendungen wichtig ist.

Wichtige Abscheidungsmethoden

Obwohl das Ziel immer das Aufbringen eines Films ist, hängt die verwendete Methode stark vom abzuscheidenden Material und den erforderlichen Eigenschaften des Films ab, wie z. B. dessen Reinheit und Gleichmäßigkeit. Die beiden dominierenden Techniken sind die Chemische Gasphasenabscheidung (Chemical Vapor Deposition) und die Physikalische Gasphasenabscheidung (Physical Vapor Deposition).

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Prozess, der chemische Reaktionen nutzt, um den Film zu erzeugen. Reaktantengase werden in eine Kammer eingeleitet, die den Wafer enthält. Diese Gase adsorbieren auf der heißen Waferoberfläche, reagieren unter Bildung eines festen Films und setzen gasförmige Nebenprodukte frei, die aus der Kammer entfernt werden.

Dieser Prozess eignet sich hervorragend zur Erzeugung hochgleichmäßiger Filme, die sich perfekt an komplexe, nicht ebene Oberflächen auf dem Wafer anpassen können – eine Eigenschaft, die als hohe Konformität bekannt ist.

Physikalische Gasphasenabscheidung (PVD)

PVD hingegen ist ein mechanischer oder physikalischer Prozess. Die häufigste Form ist das Sputtern.

- Eine Kammer wird unter hohes Vakuum gesetzt, um Verunreinigungen zu entfernen.

- Ein Inertgas, wie Argon, wird eingeleitet, um ein Plasma zu erzeugen.

- Dieses Plasma wird verwendet, um auf ein „Target“ aus dem abzuscheidenden Material zu bombardieren.

- Die Bombardierung schlägt physikalisch Atome vom Target ab, die dann wandern und den Wafer beschichten, wodurch ein dünner Film entsteht.

PVD wird oft als „Sichtlinienprozess“ beschrieben, ähnlich dem Sprühstreichen, da die gesputterten Atome in einer relativ geraden Linie vom Target zum Wafer wandern.

Die Abwägungen verstehen: CVD vs. PVD

Die Wahl zwischen CVD und PVD beinhaltet kritische Kompromisse im Zusammenhang mit der spezifischen Schicht, die aufgebaut wird. Es gibt keine einzige „beste“ Methode; die Wahl wird durch die technischen Anforderungen dieses bestimmten Schritts bestimmt.

Filmqualität und Konformität

CVD zeichnet sich beim Beschichten komplexer Topografien aus, da die Reaktantengase in tiefe Gräben und komplexe Formen diffundieren und dort reagieren können. Die Sichtliniennatur von PVD kann zu dünneren Beschichtungen an den Seitenwänden eines Grabens und dickeren Beschichtungen oben führen, was problematisch sein kann.

Temperatur und thermisches Budget

CVD-Prozesse erfordern oft hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann eine erhebliche Einschränkung darstellen, da die Hitze bereits auf dem Wafer gefertigte Schichten beschädigen oder verändern kann. Viele PVD-Prozesse können bei viel niedrigeren Temperaturen betrieben werden, wodurch die Integrität bestehender Strukturen geschützt wird.

Materialauswahl

Das abzuscheidende Material ist ein Hauptfaktor. CVD ist ideal für Verbundmaterialien wie Siliziumdioxid (SiO₂) oder Siliziumnitrid (Si₃N₄). PVD, insbesondere Sputtern, ist äußerst effektiv für die Abscheidung reiner Metalle und Legierungen und bietet eine hervorragende Kontrolle über die Filmreinheit.

Wie Sie dies auf Ihr Ziel anwenden

Die Auswahl einer Abscheidungstechnik ist eine strategische Entscheidung, die auf den spezifischen Anforderungen der Filmschicht basiert, die Sie erstellen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige, isolierende Schicht über einer komplexen Topografie zu erzeugen: CVD ist oft die überlegene Wahl aufgrund seiner hervorragenden Konformität, die überall eine gleichmäßige Abdeckung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms für Verdrahtungen oder Kontakte liegt: PVD/Sputtern bietet hohe Reinheit und präzise Kontrolle in einem Prozess, der oft besser mit temperaturempfindlichen Bauteilstrukturen kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung des thermischen Budgets liegt, um bereits vorhandene Schichten zu schützen: Die niedrigere Temperatur von PVD kann ein entscheidender Vorteil gegenüber einem Hochtemperatur-CVD-Prozess sein.

Letztendlich ist die Abscheidung ein vielseitiges und unverzichtbares Werkzeug, das es Chipherstellern ermöglicht, die grundlegenden Schichten präzise aufzubauen, die alle modernen Elektronikgeräte antreiben.

Zusammenfassungstabelle:

| Abscheidungsmethode | Hauptanwendungsfall | Hauptvorteil | Zu berücksichtigender Aspekt |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Isolierende Schichten (z. B. SiO₂), Beschichtungen mit hoher Konformität | Ausgezeichnete Schichtabdeckung auf komplexen 3D-Strukturen | Erfordert oft hohe Temperaturen |

| Physikalische Gasphasenabscheidung (PVD/Sputtern) | Leitfähige Metallschichten (z. B. Cu, W), Kontakte | Hohe Materialreinheit, Prozess bei niedrigerer Temperatur | Sichtlinienbeschichtung kann zu ungleichmäßiger Seitenwandabdeckung führen |

Bereit für den Bau Ihrer Chips der nächsten Generation?

Die präzise Anwendung dünner Schichten ist entscheidend für Ihren Erfolg in der Halbleiterfertigung. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse, einschließlich CVD- und PVD-Systemen.

Wir helfen unseren Laborpartnern, eine überlegene Filmqualität, Gleichmäßigkeit und Ausbeute zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anforderungen an die Wafer-Fertigung erfüllen können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Methode wird zur Herstellung von Graphen verwendet? Meistern Sie die hochwertige Produktion mit CVD

- Was sind die Hauptnachteile der MOCVD-Technologie? Hohe Kosten, Sicherheitsrisiken und Verunreinigungsprobleme meistern

- Welche Arten von Dünnschichtbeschichtungen gibt es? PVD- vs. CVD-Abscheidungsmethoden erklärt

- Was ist die Geschichte des CVD-Prozesses? Die Entwicklung der modernen Dünnschicht-Beschichtungstechnologie

- Warum werden Dünnschichten verwendet? Um überlegene Oberflächeneigenschaften für jedes Material zu entwickeln

- Was passiert bei der Gasphasenabscheidung? Ein Leitfaden zu PVD- vs. CVD-Dünnschichtbeschichtungen

- Was sind die Vorteile der Verwendung eines Niederdruck-Chemisch-Gasphasenabscheidungs-(LPCVD)-Systems für HfC-Beschichtungen?

- Warum wird ein hochpräziser CVD- oder Röhrenofen für CNT/Kupfer-Verbundwerkstoffe benötigt? Optimierung der In-situ-Wachstumsergebnisse